Изобретение относится к черной металлургии, а именно к вводу раскислителей или легирующих добавок в жидкую сталь.

Известен способ введения в жидкую сталь добавок алюминия для раскисления и легирования, заключающийся в подаче алюминиевой проволоки диаметром более 5 мм со скоростью более 5 м/с через слой шлака. Обору.дование для введения алюминия состоит из барабана с намотанной на нем алюминиевой проволокой, механизма подачи и направляющего механизма Cl.

Недостатками зтого способа явля-, ются низкое усвоение алюминия и неравномерное распределение его в объеме металла.

Наиболее близким по технической сущности к предлагаемому является способ введения компонентов в жидкий металл, заключающийся в вводе добавок в виде проволоки или гибкого стержня, которые плакируют в органическое покрытие, например резину, и вводят в металлическую ванну со скоростью 0,1-15,0 м/с. Органическое соединение разлагается с образованием газов, которые барботируют Ванну, улучшая усвоение добавляемых элементов. в качестве органики используют политетрафторэтилен или полимонохлортрифторэтилен. Проволока с барабана попадает в лентопротяжный механизм и по направляющей трубе подается в металл 2.

Недостатком этого способа является то, что органическое покрытие испаряется до расплавления Ьроволоки,

10 вследствие чего барботируется в основном расплав выше зоны плавления добавок. А расплавившиеся частицы добавки контактируют преимущественно с жидкометаллической матрицей,

15 не подвергшейся барботажу образующимися газами, что не приводит к существенному повышению усвоения добавок и равномерному распределению алюминия.

20

Целью изобретения является более полное усвоение, равномерное распре(деление добавок и повышение качества металла.

Поставленная цель достигается тем,

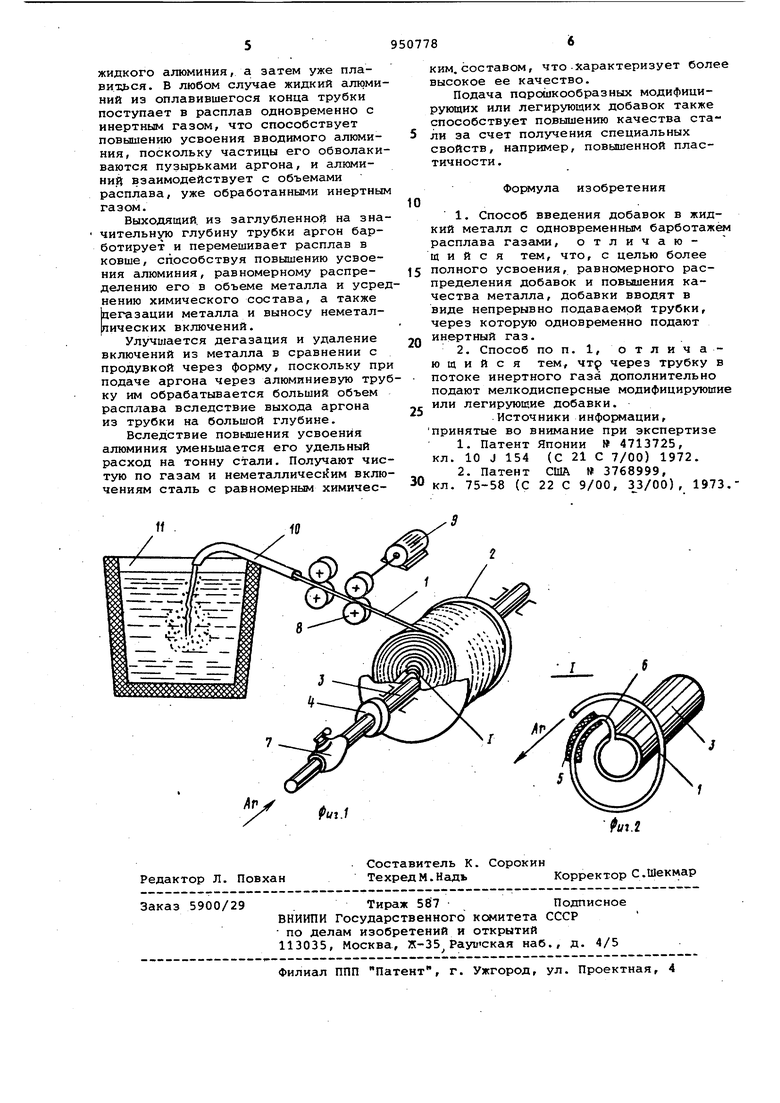

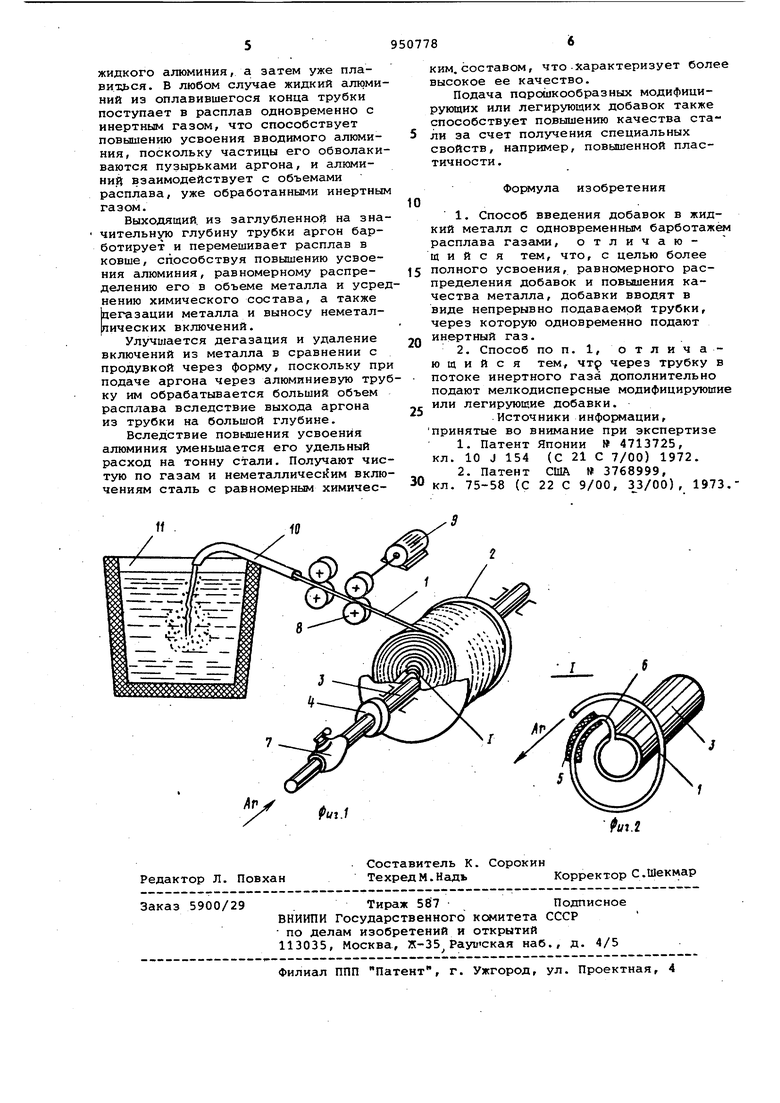

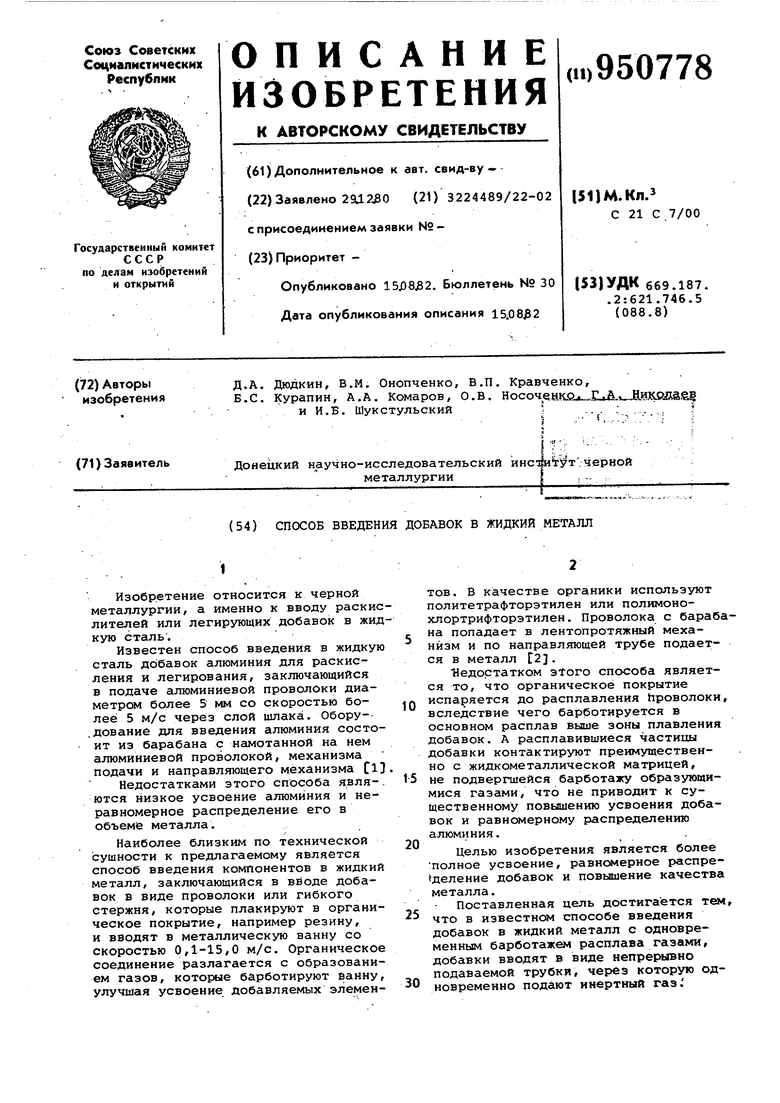

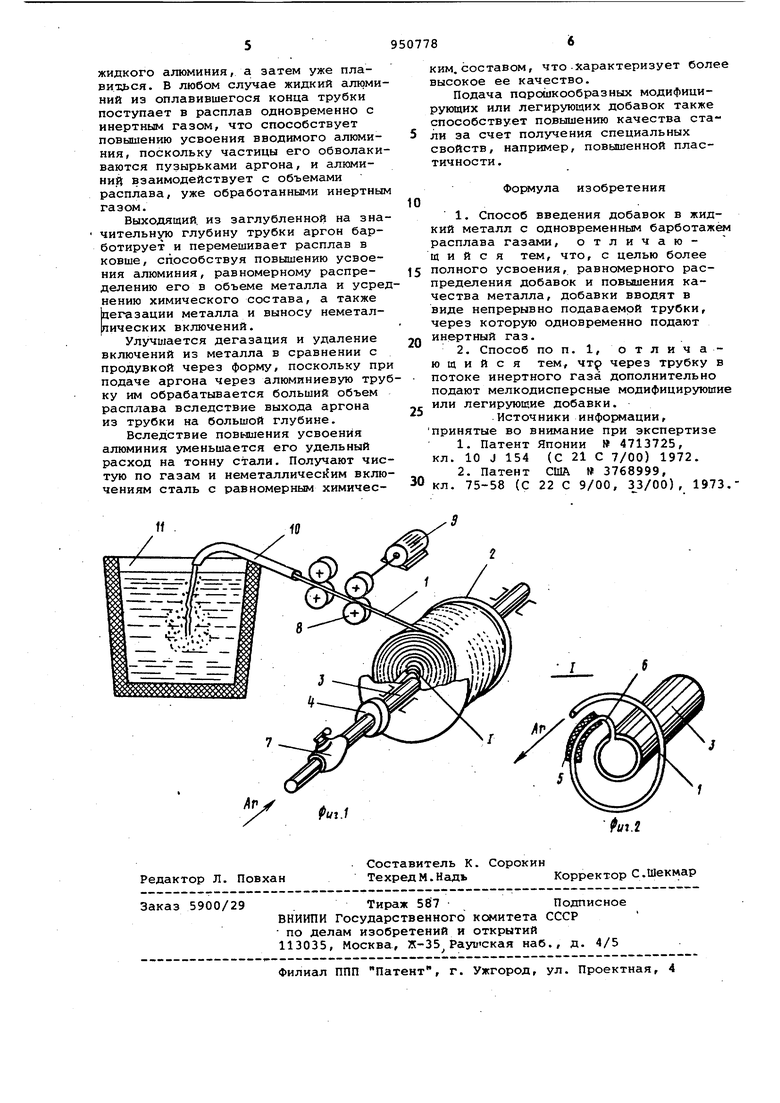

25 что в известном способе введения добавок в жидкий металл с одновременным барботажем расплава газами, добавки вводят в виде непрерывно подаваемой трубки, через которую од30новременно подают инертный газ. Крсяие того, через трубку в поток инертного газа дополнительно подают мелкодисперсные модифицирующие или легирующие добавки. Подача добавок в виде трубки, че рез которую поступает инертный газ, способствует, образованию в начальны момент на трубке металлической корки за счет охлаждения, газом, предох няющей добавки от преждевременного контакта с расплавом. В результате добавка проникает в расплав на значительную глубину, где заканчивается оплавление металлической оболочки, чему способствуе также более высокая жесткость трубк в сравнении с прутком эквивалентног сечения. Улучшаются условия перемешивания расплава и повышается усвое ние добавок, поскольку расплавившие частицы обволакиваются пузырьками выходяшего из трубки инертного газа и контактируют затем с объемами рас плава , провзаимодействовавшими с инертным газом. На фиг. 1 показана схема подачи трубки и газа в расплав; на фиг. 2 узел I на фиг. 1 (соединение трубки с подводом газа). Способ осуществляется следующим образ см. Трубка 1 поставляется намотанной на барабан 2 с полой осью 3. Один конец полой оси 3 заглушен, а второ ее конец соединен с вращающейся 4, через котирую подводится аргон. Нижний конец трубки 1 (внутр бухты) соединен с полой осью 3 с помощью отрезка шланга 5 и штуцера (фиг. 2). При открывании вентиля 7 аргон через муфту 4, полую ось 3 и штуцер б поступает в трубку 1. Следует убедиться, что аргон выходи из наружного конца трубки 1. После чего этот конец трубки 1 задают в подающие ролики 8, приводимые в движение от привода 9. Подающие ролики 8 имеют на поверхности полукру лые или полуовальные пазы, что обеспечивает хороший захват трубки и сводит к минимуму ее деформацию. После подающих роликов 8 трубка 1 поступает в направляющую проводку 1 а затем в емкость 11 с металлически расплавом. Подачу трубки в расплав производят с постоянной скоростью. а расход добавки регулируют изменением продолжительности подачи с помощью реле времени. Давление аргона на -входе в трубк устанавливают с учетом потерь напор на трение, по мере уменьшения длины трубки во время ее подачи постепенно уменьшают давление аргона на расчетную величину. После прекращения подачи трубки в расплав прекращают и подачу аргона, закрыв вен тиль 7. Пример 1.В ковш емкостью 350 т стали нужнр ввести алюминиевую трубку в количестве 2 кг/т с одновременной продувкой аргоном. Трубкадиаметром 20/16 мм. Продолжительность ввода 10 мин. Расчет показывает, что 700 кг алюминиевой трубки диаметром 20/16 мм имеет длину 2290 м. Скорость ввода 3,8 м/с. При заглублении трубки на 3 м для преодоления гидростатического давления.столба металлического расплава давление аргона на выходе из трубки должно быть не менее 0,21 МПа. Потери напора в трубке составят 0,6 мПа. Следовательно, в начале подачи давление аргона на входе в трубку должно быть не менее 0,81 мПа, например, 0,85 мПа. По мере подачи алюминиевой трубки в расплав давление аргона нужно плавно понизить до 0,25 мПа. При подаче толстостенной трубки меньше ее длина и скорость подачи. Пример 2. Ковш емкостью 350 т разливается непре эывным способом на два ручья в кристаллизатор сечением 250X1600 мм. Во время разливки в кристаллизатор нужно ввести алюминиевую трубку диаметром 20/16 мм в количестве 0,5 кг/т. На ручей расход трубки составляет 87,5 кг или 288 м. Скорость подачи трубки в кристаллизатор должна быть 3,2 м/мин или 54 мм/с. Потери напора в трубке составляют 0,08 мПа. Давление столба расплава на глубине , 1м (предполагаемая глубина погружения трубки) составляет 0,07 мПа. Следовательно, начальное давление аргона на входе в трубку должно быть примерно 0,2 мПа, а к концу разливки его нужно плавно понизить до 0,12мПа. Если в бухте будет более 87,5 кг алюминиевой трубки, давление аргона нужно соответственно увеличивать,. Через трубку в потоке аргона можно также в случае необходимости подавать порошкообразные модифицирующие или легирующие добавки, например, РЗМ, Zr, В, Nb, Mg.Ca и др. Это можно осуществить установкой между вентилем 7 и вращающейся муфтой 4 эжектора, соединенного с бункером с порошком. Подаваемый через алюминиевую трубку аргон охлаждает ее и способствует образованию на трубке металлической корки, предохраняющей алюминий от преждевременного контакта со стальным расплавом и способствующей большему заглублению алюминия в расплав. Большему заглублению трубки способствует также более высокая ее жесткость в сравнении с прутком эквивалентного сечения. Стальная оболочка на алюминиевой трубке может сохраняться до оплавления последней и перегрева

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| Способ модифицирования алюминия и его сплавов | 2017 |

|

RU2674553C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2228371C1 |

| Устройство для ввода легирующей добавки в жидкую сталь | 1979 |

|

SU857273A1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2398891C2 |

| Способ получения дроби из железо-углЕРОдиСТыХ СплАВОВ | 1979 |

|

SU822997A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

Авторы

Даты

1982-08-15—Публикация

1980-12-29—Подача