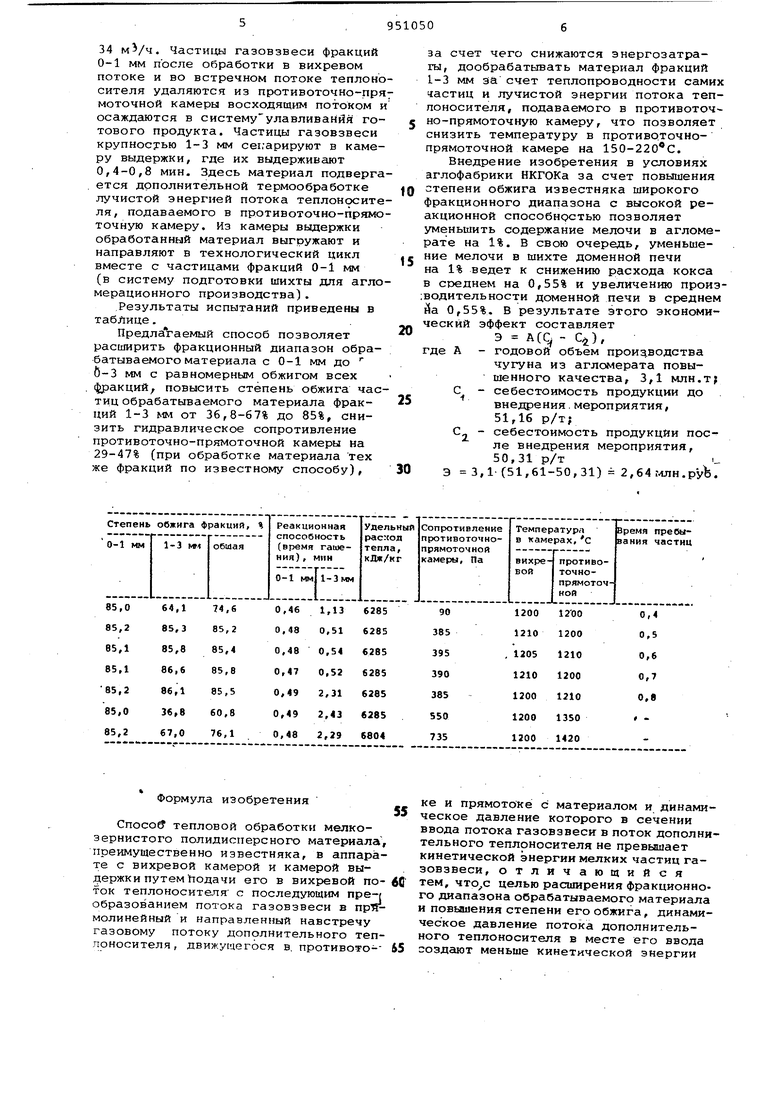

алом, необходимо поддерживать значительно выше температуры обжига материала, что ведет к повышенным потеря тепла с отходящими дымовыми газами, увеличивает их объем и усложняет организацию улавливания готового продукта. Целью изобретения является расширение фракционного диапазоне обрабатьгоаемого материала и повышение степени его обжига. Поставленная цель достигается тем что согласно способу тепловой-обработки мелкозернистого полидисперсного материала, преимущественно извест няка, в аппарате с вихревой камерой и камерой выдержки путем подачи его в вихревой поток теплоносителя с последующим преобразованием потока гаэовзвеси в прямолинейный и направлен ный навстречу газовому потоку дополнительного теплоносителя, движущегос в противопотоке и прямотоке о.матери алом и динамическое давление которого в сечении ввода потока газовзвесц в поток дополнительного теплоносителя не превышает кинетической энергии мелких частиц газовзвеси, динамическое давление потока дополнительного теплоносителя в месте его ввода создают меньше кинетической энергии частиц фракции 1-3 глм газовзвеси, при этом отсепарированные частицы фракции 1-3 мм выдерживают в течение 0,5-7 мин в камере выдержки. Минимальный размер частиц (1 мм) подвергающихся сепарации и выдержке обусловлен тем, что частицы этого размера невозможно обрабатывать с до статочно высокой степенью обжига в вихревом потоке теплоносителя и потока дополнительного теплоносителя, движущегося в противотоке и прямотоке с материалом. Максимальный размер частиц обрабатываемого материала (3 мм), подвергающихся сепарации и выдержке, выбран из условий технологии использования извести в аглопроцессе, а именно равномерностью фракционного состава компонентов аглоших ты (известь с содержанием фракций более 3 тл необходимо подвергать дополнительному дроблению перед вводом в аглошихту во избежание образования беляков в агломерате, снижающих .его качество). Нижний предел времё.ни выдержки (0,5 мин) обрабатыБаемого материала выбран из условий завершения процесса термообработки отсепарированных частиц размером 3 м Верхний предел времени выдержки (0,7 мин обрабатываемого материала обусловлен исключением переобжига отсепарированных частиц размером 1 м На чертеже представлена схема, поясняющая сущность предлагаемого способа. Схема содержит вихревую камеру 1, участок 2 преобразования вихревого потока в прямолиней ый, камеру 3 с противоточным и прямоточным движением теплоносителя и материала, камеру выдержки 4 с чacтицa iи обрабатываемого материала фракций 1-3 мм. Весь материал загружают через ввод 5 в вихревую камеру 1, где его обрабатывают в вихревом потоке теплоносителя, подаваемого через вводы ь. Вихревой поток газовзвеси на участке 2 преобразуют в прямолинейный и направляют навстречупотоку 7 другого дополнительного теплоносителя, подаваемого в камеру 3 снизу. При проникновении в поток этого теплоносителя скорость крупных частиц газовзвеси уменьшается. Кинетическая энергия частиц газовзвеси тем больше, чем они крупнее, поэтому проникновение во встречный, поток 7 теплоносителя и, следовательно, продолжительность обработки различная для различных фракций материала. Чем крупнее частицы, тем глубже они проникают во встречный поток и тем дольше обрабатываются Однако глубина проникновения частиц связана со степенью обработки не , прямо пропорционально, поэтому частицы фракций 1-3 мм не успевают обрабатываться до нужной степени обжига. Частицы фракций 0-1 мм, обработанные в вихревой камере 1 и камере 3 до необходимой степени, выносятся восходящим потоком теплоносителя через патрубки 8 камеры 3. Частицы фракций 1-3 мм, кинетическая энергия которых больше динамического давления потока 7 теплоносителя в месте ввода, сепарируются в камере выдержки 4. В камере 4 частицы выдерживают некоторое время за счет создания плотного слоя.. Нри выдержке частиц материала фрак-ций 1-3 продолжается процесс их термообработки, вызванный теплопровод ностью внутри сдмих частиц и передачей тепла в слое от одной частицы, более горячей, другой - менее горячей Кроме того, частицы подвергаются термообработке в камере выдержки 4 за счет излучения тепла потоком 7 теплоносителя. Это позволяет обрабатывать частицы фракций 1-3 с высокой степенью обжига. Выгрузка материала производится через патрубок 9. Пример. Мелкозернистый полидисперсный материал, известняк, фракций 0-3 мм в количестве 1,0 т/ч загружают в вихревую камеру, куда подают продукты сгорания природного газа. Вихревой оток газовзвеси преобразовываются в прямолинейный и направляется навстречу потоку дополнительного теплоносителя - также продуктам сгорания природного газа. Расход природного газа на вихревую камеру 63 м /ч, на противоточно-прямоточную

34 . Частицы газовзвеси фракций 0-1 мм после обработки в вихревом потоке и во встречном потоке теплоносителя удаляются из противоточно-пря7 моточной камеры восходящим потоком и осаждаются в систему улавливания готового продукта. Частицы газовзвеси крупностью 1-3 мм се1;арируют в камеру выдержки, где их выдерживают 0,4-0,8 мин. Здесь материал подвергается дополнительной термообработке лучистой энергией потока теплоносителя, подаваемого в противоточно-прямоточную камеру. Из камеры выдержки обработанный материал выгружают и направляют в технологический цикл вместе с частицами фракций 0-1 мм (в систему подготовки шихты для агломерационного производства).

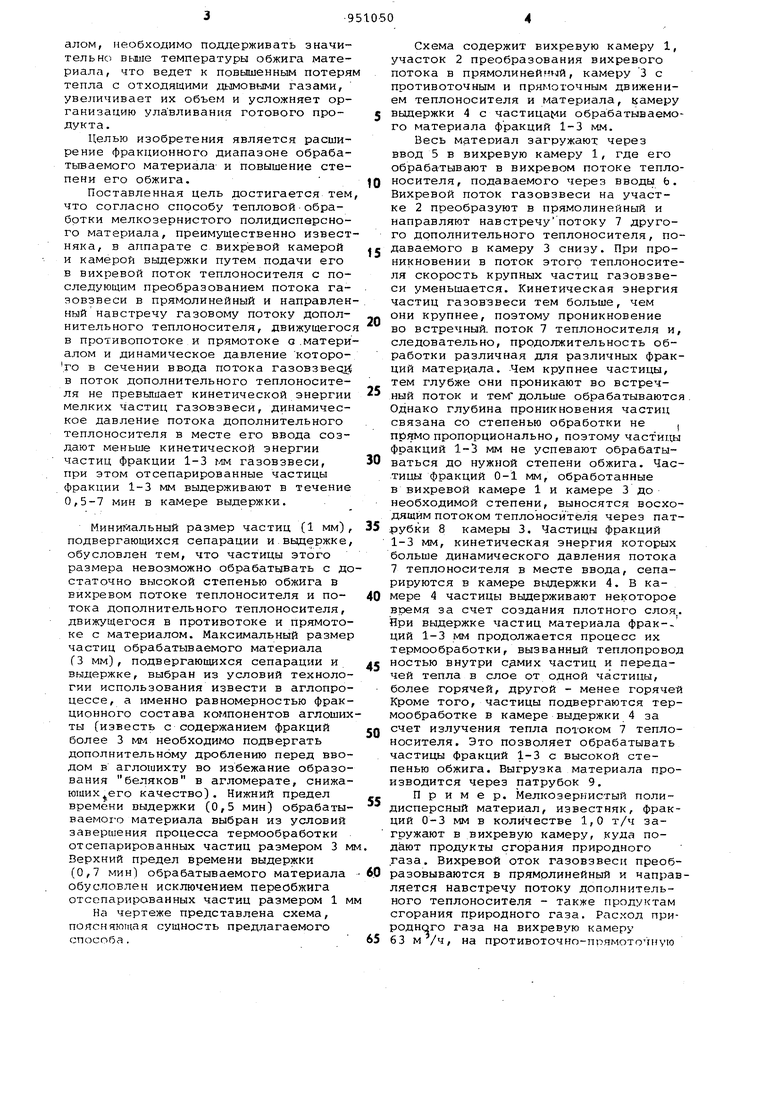

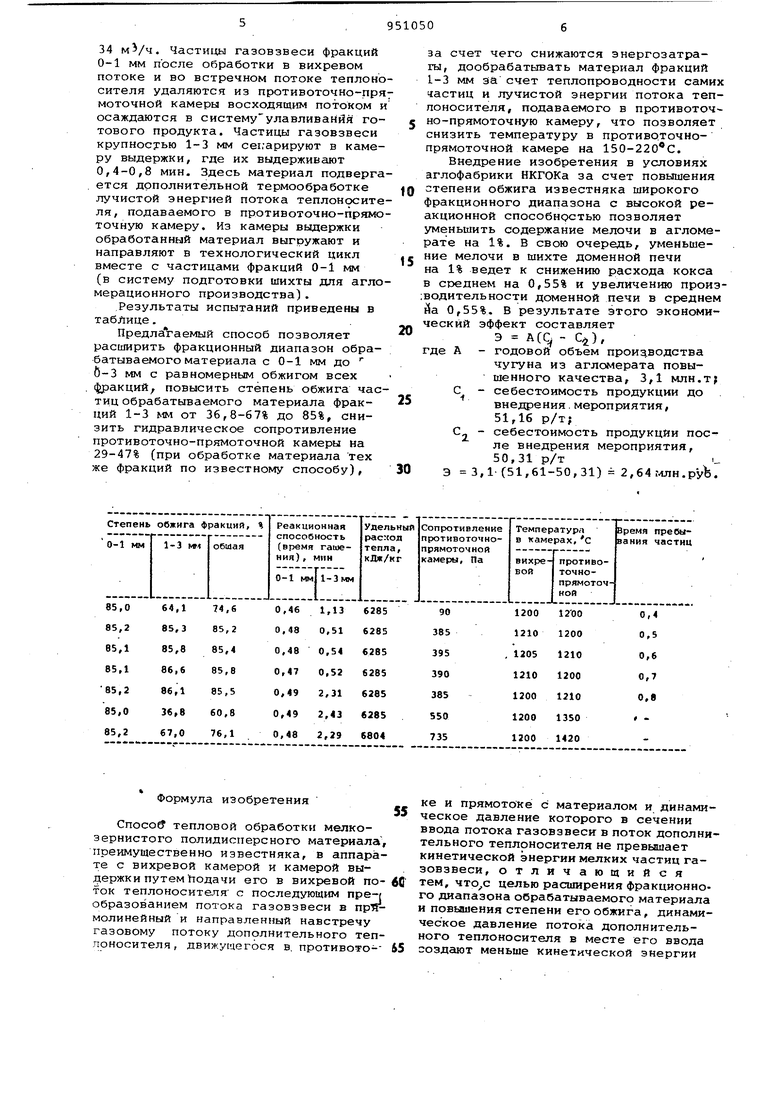

Результаты испытаний приведены в таблице,

Предла гаемый способ позволяет расширить фракционный диапазон обрабатываемого материала с 0-1 мм до б-З мм с равномерным обжигом всех |51ракций повысить степень обжига частиц обрабатываемого материала фракций 1-3 мм от 36,8-67% до 85%, снизить гидравлическое сопротивление противоточно-прямоточной камеры на 29-47% (при обработке материала тех же фракций по известному способу),

за счет чего снижаются энергозатрагы, дообрабатьгеать материал фракций L-3 мм да счет теплопроводности самих частиц и лучистой энергии потока теплоносителя, подаваемого в противоточ но-прямоточную камеру, что позволяет снизить температуру в противоточнопрямоточной камере на 150-220 С.

Внедрение изобретения в условиях аглофабрики НКГОКа за счет повышения степени обжига известняка широкого

0 фракционного диапазона с высокой реакционной способнс стью позволяет уменьшить содержание мелочи в агломерате на 1%. В свою очередь, уменьшение мелочи в шихте доменной печи

5 на 1% ведет к снижению расхода кокса в среднем на 0,55% и увеличеншо проиэ;водительности доменной печи в среднем йа 0,55%. В результате этого экономический эффект составляет

0

Э АСС - С),

где А - годовой объем производства чугуна из агломерата повышенного качества, 3,1 млн.т; С - себестоимость продукции до

5 внедрения.мероприятия, 51,16 р/т;

С- - себестоимость продукции после внедрения мероприятия, 50,31 р/т Э 3,1 (51,61-50,31) 2,64г.1лн.руЬ.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ^ЮЗНА | 1973 |

|

SU393562A1 |

| Устройство для термообработки мелкозернистого полидисперсного материала | 1982 |

|

SU1128081A2 |

| Устройство для термообработки мелкозернистого полидисперсного материала | 1981 |

|

SU976272A1 |

| Способ утилизации высоковлажных осадков сточных вод и устройство для его осуществления | 1984 |

|

SU1247629A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| ПНЕВМОСУШИЛКА ВИХРЕВАЯ | 2006 |

|

RU2309344C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| Сушильная установка | 1980 |

|

SU956941A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА | 2001 |

|

RU2214374C2 |

Формула изобретения Способ тепловой обработки мелкозернистого полидисперсного материала , преимущественно известняка, в аппарате с вихревой камерой и камерой выдержки путем подачи его в вихревой по- 6(1 ток теплоносителя с последующим пре-г образованием потока газовзвеси в прямолинейный и направленный навстречу газовому потоку дополнительного теплоносителя, движущегося в. противо о- &5 ке и прямотоке с материалом и динамическое давление которого в сечении ввода потока газовзвеси в лоток дополнительного теплоносителя не превышает кинетической энергии мелких частиц газовзвеси, отличающийся тем, целью расширения фракционного диапазона обрабатываемого материала и повышения степени его обжига, динамическое давление потока дополнительного теплоносителя в месте его ввода создают меньше кинетической энергии

частиц фракции 1-3 мм газовэвеси, при этом отсепарированные частицы фракции 1-3 мм выдерживают в течение 0,5-7 мин в камере выдержки.

Источники информации, принятые во внимание при экc epтизe

свидетельство СССР 27 В 15/00, 1972.

свидетельство СССР 27 В 15/00, 1968

Авторы

Даты

1982-08-15—Публикация

1981-01-23—Подача