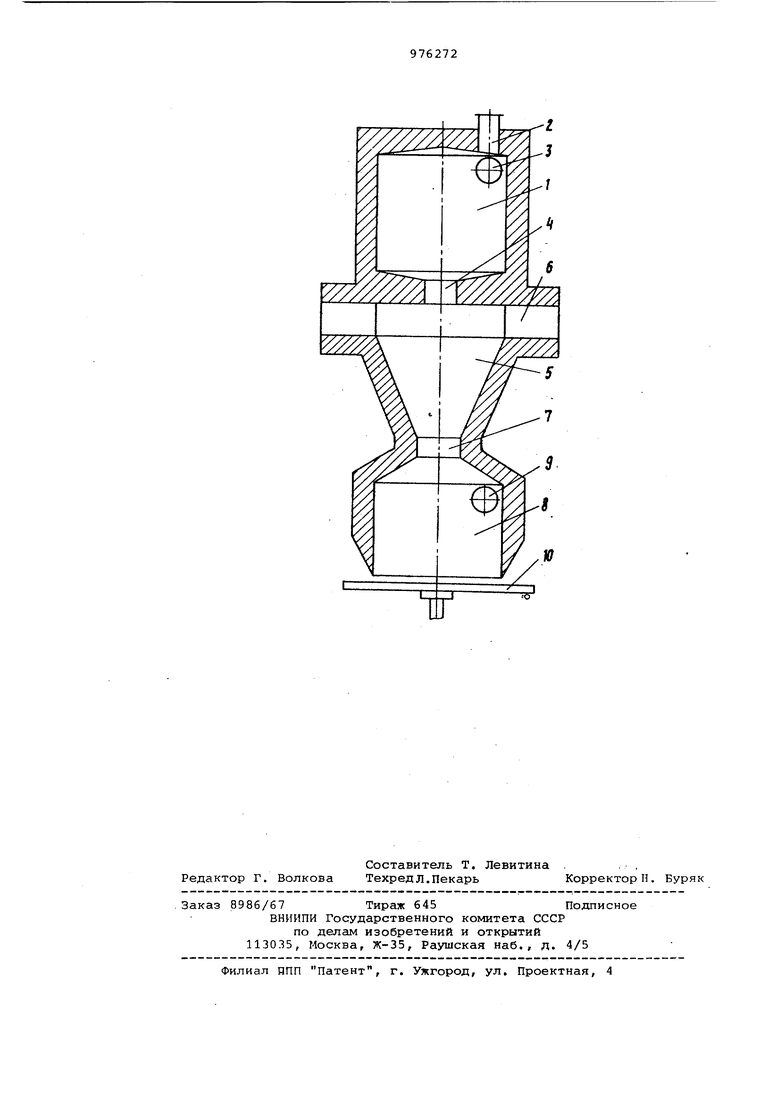

увеличивает их объем и усложняет организацию улавливания пылевидног готового продукта. Целью изобретения является повышение качества термообработки крупной фракции материала, Поставленная цель -достигается тем, что устройтгтво для термообработки мелкозернистого полидисперсного материала, содержащее камеры первой и второй ступеней обжига, соединительные каналы, патрубки вво да материала, подвода и отвода теплоносителя, дополнительно снабжено камерой выдержки, выполненной в виде цилиндра с коническим сводом и соединенной каналом с камерой второй ступени, при этом в нижней части камеры выдержки смонтирован тарельчатый стол, образующий ее под, а в верхней части - тангенциальный патрубок подвода теплоносителя. На чертеже представлено ycTpoflijство для термообработки мелкозернис того полидисперсного материала, общий вид. Устройство состоит из верхней ка меры 1, имеющей патрубки 2 ввода об рабатываемого материала, тангенциал ные патрубки 3 для подвода теплоносителя, расположенные в ее верхней части. Камера 1 отделена перегородкой с отверстием 4 от нижней камеры 5, в верхней части которой имеется патрубок 6 для отвода материала и газов. Нижняя камера 5 соединена каналом 7 с камерой выдержки 8 крупных фракций материала, выполненной в виде цилиндра с коническим сводом. В верхней части камеры выдержки 8 имеется тангенциальный патрубок 9 подвода теплоносителя. Под камеры 8 выдержки образован тарельчатым столом 10, предназначенным для выгрузки крупных фракций обрабатываемого материала. Устройство для термообработки мелкозернистого полидисперсного материала работает следующим образом Материал, подаваемый в камеру 1 по, патрубкам 2, обрабатывается в потоке высокотемпературного теплоно сителя, поступающего по патрубкам 3 В камере 1 происходит обжиг пылевид ных, фракций материала (0-0,5 мм )и частичный обжиг и подогрев более крупных фракций (0,5-3 мм). Из каме ры i 1 обрабатываемый материал направляется с потоком телпоносителя () через отверстие 4 в камеру Материал при этом от приобретенной кинетической энергии внедряется в восходящий закрученный поток теплоносителя в камере 5, расход которого, а следовательно и его скорость обеспечивают вынос частиц материал до 1 мм через патрубок 6 из установки, частицы материала от 1 мм до 3 мм сепарируются в камере 5, после чего попадают на дообработку в камеру 8 через канал 7. В камере 8 част тицы материала выдерживаются некоторое время в плотном слое на поверхности тарельчатого стола 10. При этом продолжается процесс их термообработки за счет излучения тепла потоком теплоносителя, подаваемого через патрубок 9, теплопроводностью внутри самих частиц и передачей тепла в слое от одной более ropH4eJi частицы к другой менее горячей. Это позволяет обрабатывать частицы размером 1-3 мм и высокой степенью обжига и, в частности, получать известь с высокой реакционной способностью в результате организации мягкого режима обжига. Предлйгае устройство позволяет повысить степень обжига частиц обра i батываемого материала фракции 13 мм, снизить гидравлическое сопротивление второй ступени обжига, а следовательно снизить энергозатраты на тяго-дутьевые средства, а также обеспечить дообработку самой круп ной фракции материала за счет теплопроводности частиц и лучистой энер; гии потока теплоносителя, сжигаемого в верхней части камеры выдержки и подаваемого через канал в ( противоточнб-прямоточную ) камеру второй ступени обжига. Формула изобретения Устройство для термообработки мелкозернистого полид11сперсного материала, содержащее камеры первой и второй ступеней обхсига, соединительные каналы, патрубки ввода материала, подвода и отвода теплоносителя, отличающее ся тем, что, с целью по:вышения качества термообработки крупной фракции материала, оно дополнительно снабжено камерой выдержки, выполненной в виде цилиндра с коническим сводом и соединенной каналом с камерой второй ступени, при этом в нижней части камеры выдержки смонтирован тарельчатый стол, образующий ее под, а в верхней части - тангенциальный патрубок подвода теплоносителя. Источники информации, принятые во внимание при экспертире 1,Авторское свидетельство СССР 393562, кл, F 27 В 15/00,.1970. 2.Авторское свидетельство СССР f 681311,кл, F 27 В 15/00,1978 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки мелкозернистого полидисперсного материала | 1982 |

|

SU1128081A2 |

| Устройство для термообработки полидисперсного материала | 1980 |

|

SU949315A1 |

| Обжиговый реактор | 1978 |

|

SU681311A1 |

| Способ тепловой обработки мелкозернистого полидисперсного материала | 1981 |

|

SU951050A1 |

| Установка для термообработки дисперсного материала | 1980 |

|

SU903682A1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ В ГАЗОВОМ ПОТОКЕ | 1972 |

|

SU347117A1 |

| Вихревая печь для обжига мелкозернистых материалов | 1980 |

|

SU872927A1 |

Авторы

Даты

1982-11-23—Публикация

1981-05-06—Подача