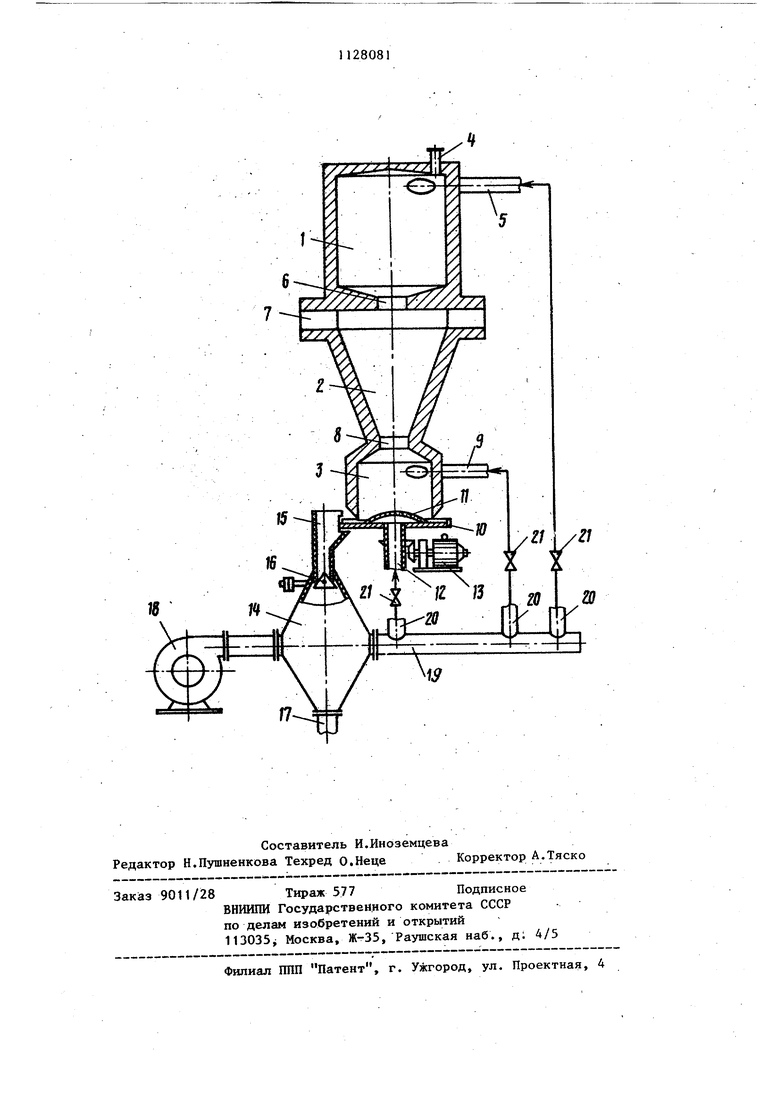

1 Изобретение относится к термической обработке мелкозернистых .полидисперсных материалов, например известняка, и может быть использовано в металлургической, химической, строительньк материалов и других отраслях промышленности. По основному авт.св. № 976272 известно устройство для термообработки мелкозернистого полидисперсного материала, содержащее камеры первой и второй ступеней обжига, соединител ные каналы, патрубки ввода материала, подвода и отвода теплоносителя, при этом оно дополнительно снабжено .камерой вьщержки, соединенной каналом с камерой второй ступени, а нижняя часть камеры выдержки снабжена тарельчатым столом и в ее верхней части установлен тангенциальный патрубок подвода теплоносителяС1 3. Недостаток известного устройства заключается в повьшенной концентрации углекислого газа вокруг частиц обрабатываемого в слое материала в камере, вьщержки, препятствукидей получению- ысокообожженной крупной фракции материала - известняка. Целью изобретения является йнтенсификация процесса термообработки путем увеличения степени обжига круп ной фракции обрабатываемогр материал в камере вьщержки. Указанная дель достигается тем, . что устройство для. термообработки ме козернистого полидисперсного м.атериала снабжено установленным под тарельчатым столом бункером с вентилят ром, приемной воронкой, запорным уст ройством, установленным под воронкой, итрубопроводом отходящего нагр того воздуха, соединенньм с полым вало тарельчатого стола и патрубками подвода теплоносителя зв камеры В1едержки и .первой ступени обжига, при этом тарельчатый стол снабжен газораспределительной решеткой. На чертеже изображено устройство для термообработки мелкозернистого полидисперсного материала. Устройство содержит расположенные одна под другой верхнюю вихревую камеру 1, нижнюю камеру 2 и камеру 3 выдержки. Камера 1 выполнена цилиндрической и снабжена в верхней ее части патрубками 4 ввода обрабатывае мого материала и патрубками 5 для 1 тангенциального подвода теплоносителя. Вихревая камера 1 соединена с нижней камерой 2 каналом 6. В верхней части камеры 2 расположен патрубок 7 для отвода материала и газов, а сама она выполнена в виде перевернутого усеченного конуса. Нижняя камера 2 соединена с камерой 3 выдержки каналом 8. Камера 3 вьщержки выполнена в виде цилиндра с коническим сводом, в ее верхней части имеется патрубок 9 для тангенциального подвода теплоносителя. Подом камеры 3 вьщержки служит тарельчатый стол 10, предназначенньм для выгрузки крупной фракции обрабатываемого материала, с газораспределительной решеткой 11, вал 12 которого вьтолнен полым. Тарельчатый стол 10 снабжен приводным механизмом 13. Под тарельчатым столом 10 установлен продуваемый бункер 14 с приемной воронкой 15 и запорным устройством 16 и имеющий выгрузочный патрубок 17. Бункер 14 с одной стороны соединен с вентилятором 18 холодного воздуха, а с другой - через коллектор 19 горячего воздуха и систему газоходов 20 с регулирующими устройствами 21 с полым валом 12 тарельчатого стола 10 и патрубками 5 и 9 подвода теплоносителя в верхнюю камеру 1 и камеру 3 вьщержки. Устройство для термообработки мелкозернистого полидисперсного материала работает следующим образом. Полидисперсный мелкозернистый материал (фракций 0-3 мм) через патрубок 4 поступает в верхнюю цилиндрическую камеру 1, где обрабатывается в закрученном потоке высокотемпературного теплоносителя, поступающего по патрубкам 5. В камере 1 происходит обжиг мелких пылевидных фракций материала (0-0,5 мм) и частичный обжиг и подогрев более крупных фра1сций (0,5-3 мм). Из камеры 1 обрабатываемый материал вместе с потоком теплоносителя по каналу 6 поступает в нижнюю коническую камеру 2. В камере ,2 материал от приобретенной кинетической энергии внедряется в восходящий закрученный поток теплоносителя, поступающий через патрубок 9 камеры 3 вьщержки и канал 8, при этом расход, а следовательно, и скорость теплоносителя

3

обеспечивает вынос из аппарата через патрубок 7 частиц материала до 1 мм. Частицы материала от 1 мм до 3 мм (благодаря тому, что их кинетическая энергия больше динамического давления потока теплоносителя в месте его ввода в нижнюю камеру 2) сепарируются в камере 2 и по каналу 8 попадают на дообработку в камеру 3 выдержки, где вьщерживаются некоторое время в плотном слое на поверхности тарельчатого стола 10. При этом продолжается процесс их термообработки за счет излучения тепла потоком теплоносителя, поступающего через патрубок 9, теплопроводности внутри самих частиц и передачи тепла в слое от более горячих частиц менее горячим. При термообработке материала в камере 3 выдержки повышается парциальное давление углекислого газа, вьщелякщегося в процессе декарбонизации. Это препятствует ходу реакции разложения известняка. Для снижения парциального давления углекислого газа вокруг частиц в камере 3 выдержки предусмотрен его сдув, для чего используется горячий воздух. Воздухпоступает в камеру 3 вьщержки под слой материала через польй вал 12 тарельчатого стола 10, снабженного газораспределительной решеткой 11 для равномерного распределения воздуха по сечению слоя материала.

Подогрев воздуха осуществляется в продуваемом бункере 14 высокотемпературным готовым продуктом, посту28081А

пающим через воронку 15 и запорное устройство 16 со стола 10 при его вращении с помощью привода 13. Запорное устройство 16 герметизирует бун5 кер 1Д, препятствуя выхлопу воздуха в атмосферу. Из бункера 14 охлажденный материал по патрубку 17с помощью разгрузочного устройства (не показано) направляется в технологический

to цикл. Холодный воздух вентилятором 18 направляют в продуваемый бункер 14, где он нагревается и далее поступает в коллектор 19. Из коллектора 19 горячий воздух поступает в систему

15 газоходов 20, по которым направляется в полый вал 12, патрубки 5 и 9 верхней вихревой камеры 1 и камеры 3 вьщержки, расход через которые регулируется с помощью регулирзтощих 20 устройств 21. Весь подогретый воздух испопьзуется для сжигания поступающего в устройство топлива. При этом воздух, которьй проходит через полый вал 12 и слой материала, использует5 ся в качестве вторичного.

Использование предлагаемого устройства позволяет повысить степень обжига крупной фракции 1-3 мм обрабатываемого материала с 85,9 до 91,4%,

Q при этом степень обжига всего материала повышается с 85,5 до 88,3%.

Кроме того, использование тепла обработанного материала для подогрева воздуха и использование горячего воздуха при сжигании топлива позволяет сократить расход природного газа с 97 до 89 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки мелкозернистого полидисперсного материала | 1981 |

|

SU976272A1 |

| Способ тепловой обработки мелкозернистого полидисперсного материала | 1981 |

|

SU951050A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Комбинированная установка для тепловойОбРАбОТКи СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU823800A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| Устройство для термообработки полидисперсного материала | 1980 |

|

SU949315A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДНОЙ РУДЫ | 2020 |

|

RU2745519C1 |

| Обжиговый реактор | 1978 |

|

SU681311A1 |

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| Многозонная печь с кипящим слоем для термообработки полидисперсного материала | 1981 |

|

SU976274A1 |

УСТРОЙСТВО ДЛЯ ТЕРМООБРА-, БОТКИ МЕЛКОЗЕРНИСТОГО ПОЛИДИСПЕРСНОГО МАТЕРИАЛА по авт. св. № 976272, отличающееся тем, что, с целью интенсификации процесса термообработки путем увеличения ртепени обжига крупной фракции обрабатываемого материала в камере выдержки, оно снабжено установленным под тарельчатым столом бункером с вентилятором, приемной воронкой, запорным устройством, установленным ПОД воронкой, и трубопроводом отходящего нагретого воздуха соединенным с полым валом тарельчатого стола и патрубками подвода теплоносителя в камеру выдержки и первой ступени обжига, при этом тарельчатый стол снабжен газораспределительной решеткой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для термообработки мелкозернистого полидисперсного материала | 1981 |

|

SU976272A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-12-07—Публикация

1982-03-05—Подача