2.Способ по п. 1, отличающийся тем, что, с целью получения пожаробезопасного продукта, выделение сухого осадка из газового теплоносителя на второй стадии осуществляют при охлаждении теплоносителя путем присадки холодных газов.

3.Способ по пп. 1 и 2, отличающийся тем, что, с целью увеличения эффективности улавливания мелких условно шарооб- фракций, присадка холодного воздуха осуществляется кольцевой прямоточный стру&й в зону м ежду коаксиально закрученными, встречно -движущимися потоками, Ъ-Гделяя нисходящий поток газовзвеси от восходящего очищенного потока.

4., Устройство для утилизации высоко- влаж н ых р.садков сточных вод, содержащее теплогенератор, разгонные трубы с загрузочным устройством, камеру встречи струй, пневмотрубу, сепаратор и устройство для осаждения сухого осадка с входными и выходными патрубками из газового теплоносителя, отличающееся тем, что, с целью повыщения эффективности утилизации осадков, содержащих волокно, устройство для осаждения сухого осадка выполнено из

Изобретение относится к утилизации высоковлажных, низкокалорийных материалов органического происхождения, например осадков, образующихся при очистке коммунальных и промыщленных сточных вод, и может быть использовано на очистных сооружениях различных отраслей промышленности, в частности целлюлозно-бумажной, а также в коммунальном хозяйстве.

Цель изобретения - повышение эффективности утилизации осадков сточных вод, содержащих волокно, и расширение сферы использования в народном хозяйстве.

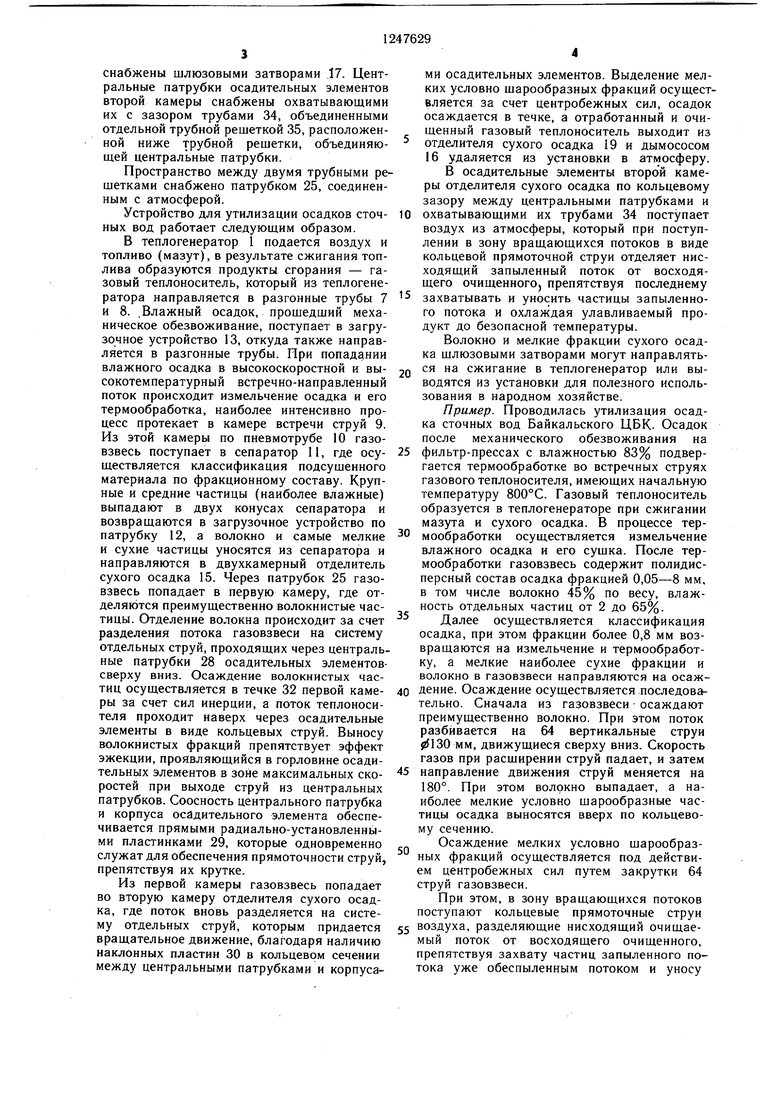

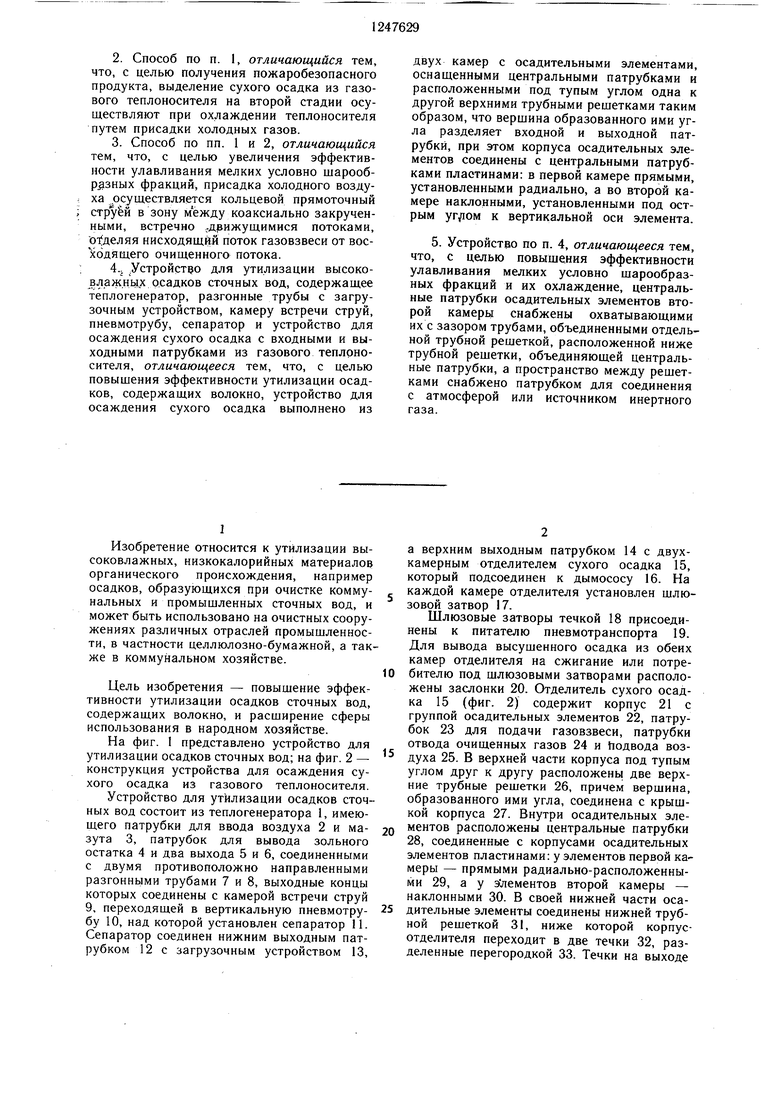

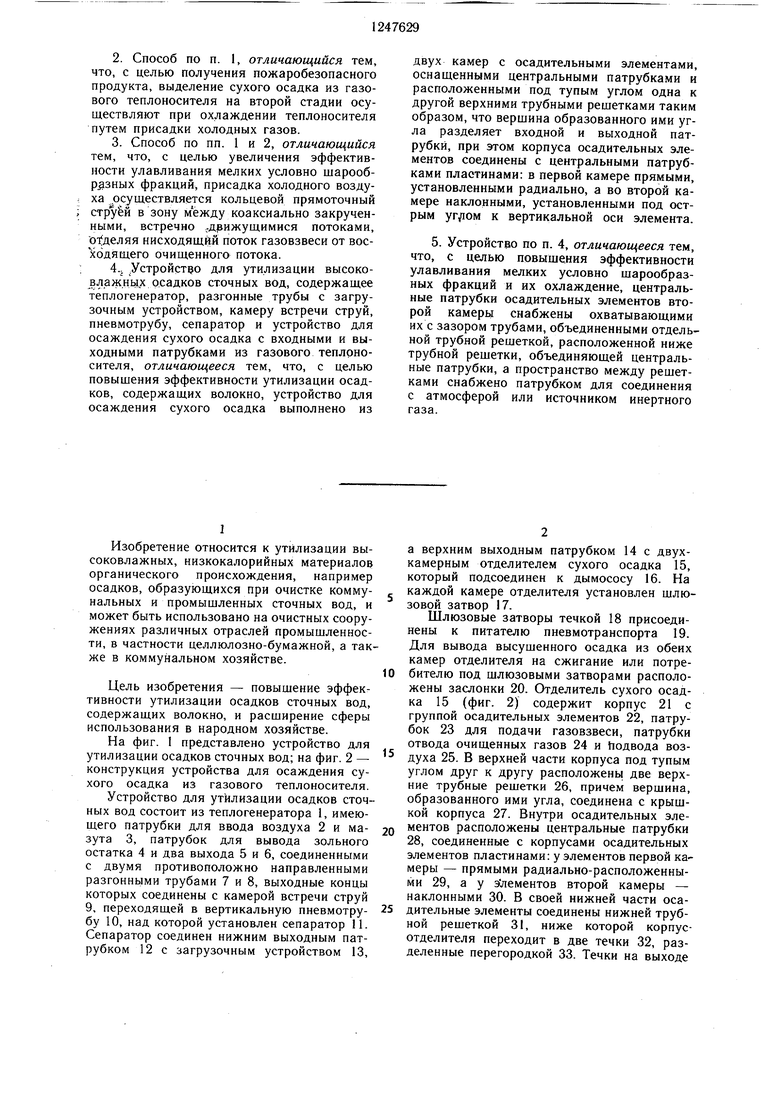

На фиг. 1 представлено устройство для утилизации осадков сточных вод; на фиг. 2 - конструкция устройства для осаждения сухого осадка из газового теплоносителя.

Устройство для утилизации осадков сточных вод состоит из теплогенератора 1, имеющего патрубки для ввода воздуха 2 и мазута 3, патрубок для вывода зольного остатка 4 и два выхода 5 и 6, соединенными с двумя противоположно направленными разгонными трубами 7 и 8, выходные концы которых соединены с камерой встречи струй 9, переходящей в вертикальную пневмотрубу 10, над которой установлен сепаратор 11. Сепаратор соединен нижним выходным патрубком 12 с загрузочным устройством 13,

двух камер с осадительными элементами, оснащенными центральными патрубками и расположенными под тупым углом одна к другой верхними трубными рещетками таким образом, что верщина образованного ими угла разделяет входной и выходной патрубки, при этом корпуса осадительных элементов соединены с центральными патрубками пластинами: в первой камере прямыми, установленными радиально, а во второй камере наклонными, установленными под острым yr;iOM к вертикальной оси элемента.

5. Устройство по п. 4, отличающееся тем, что, с целью повышения эффективности улавливания мелких условно шарообразных фракций и их охлаждение, центральные патрубки осадительных элементов второй камеры снабжены охватывающими их с зазором трубами, объединенными отдельной трубной рещеткой, расположенной ниже трубной рещетки, объединяющей центральные патрубки, а пространство между рещетками снабжено патрубком для соединения с атмосферой или источником инертного газа.

а верхним выходным патрубком 14 с двухкамерным отделителем сухого осадка 15, который подсоединен к дымососу 16. На каждой камере отделителя установлен щлю- зовой затвор 17.

Шлюзовые затворы течкой 18 присоединены к питателю пневмотранспорта 19. Для вывода высушенного осадка из обеих камер отделителя на сжигание или потребителю под шлюзовыми затворами расположены заслонки 20. Отделитель сухого осадка 15 (фиг. 2) содержит корпус 21 с группой осадительных элементов 22, патрубок 23 для подачи газовзвеси, патрубки отвода очищенных газов 24 и подвода воз духа 25. В верхней части корпуса под тупым углом друг к другу расположен две верхние трубные решетки 26, причем вершина, образованного ими угла, соединена с крышкой корпуса 27. Внутри осадительных элеQ ментов расположены центральные патрубки 28, соединенные с корпусами осадительных элементов пластинами: у элементов первой камеры - прямыми радиально-расположенны- ми 29, а у э тементов второй камеры - наклонными 30. В своей нижней части оса5 дительные элементы соединены нижней трубной решеткой 31, ниже которой корпус- отделителя переходит в две течки 32, разделенные перегородкой 33. Течки на выходе

снабжены шлюзовымн затворами .17. Центральные патрубки осадительных элементов второй камеры снабжены охватывающими их с зазором трубами 34, объединенными отдельной трубной решеткой 35, расположенной ниже трубной решетки, объединяющей центральные патрубки.

Пространство между двумя трубными ре- щетками снабжено патрубком 25, соединенным с атмосферой.

ми осадительных элементов. Выделение мелких условно щарообразных фракций осуществляется за счет центробежных сил, осадок осаждается в течке, а отработанный и очищенный газовый теплоноситель выходит из отделителя сухого осадка 19 и дымососом 16 удаляется из установки в атмосферу. В осадительные элементы второй камеры отделителя сухого осадка по кольцевому зазору между центральными патрубками и

Устройство для утилизации осадков сточ- 10 охватывающими их трубами 34 поступает

ных вод работает следующим образом.

В теплогенератор 1 подается воздух и топливо (мазут), в результате сжигания топлива образуются продукты сгорания - газовый теплоноситель, который из теплогенератора направляется в разгонные трубы 7 и 8. .Влажный осадок, прощедщий механическое обезвоживание, поступает в загрузочное устройство 13, откуда также направляется в разгонные трубы. При попадании влажного осадка в высокоскоростной и вы- 20 сокотемпературный встречно-направленный поток происходит измельчение осадка и его термообработка, наиболее интенсивно процесс протекает в камере встречи струй 9. Из этой камеры по пневмотрубе 10 газовоздух из атмосферы, который при поступлении в зону вращающихся потоков в виде кольцевой прямоточной струи отделяет нисходящий запыленный поток от восходящего очищенного, препятствуя последнему захватывать и уносить частицы запыленного потока и охлаждая улавливаемый продукт до безопасной температуры.

Волокно и мелкие фракции сухого осадка щлюзовыми затворами могут направляться на сжигание в теплогенератор или выводятся из установки для полезного использования в народном хозяйстве.

Пример. Проводилась утилизация осадка сточных вод Байкальского ЦБК. Осадок после механического обезвоживания на

35

взвесь поступает в сепаратор И, где осу- 25 фильтр-прессах с влажностью 83% подвер- ществляется классификация подсущенногогается термообработке во встречных струях

материала по фракционному составу. Круп- газового теплоносителя, имеющих начальную ные и средние частицы (наиболее влажные)температуру 800°С. Газовый теплоноситель

выпадают в двух конусах сепаратора иобразуется в теплогенераторе при сжигании

возвращаются в загрузочное устройство по мазута и сухого осадка. В процессе тер- патрубку 12, а волокно и самые мелкие и сухие частицы уносятся из сепаратора и направляются в двухкамерный отделитель сухого осадка 15. Через патрубок 25 газовзвесь попадает в первую камеру, где отделяются преимущественно волокнистые частицы. Отделение волокна происходит за счет разделения потока газовзвеси на систему отдельных струй, проходящих через центральные патрубки 28 осадительных элементов- сверху вниз. Осаждение волокнистых частиц осуществляется в течке 32 первой камеры за счет сил инерции, а поток теплоносителя проходит наверх через осадительные элементы в виде кольцевых струй. Выносу волокнистых фракций препятствует эффект эжекции, проявляющийся в горловине осадительных элементов в зоне максимальных скоростей при выходе струй из центральных патрубков. Соосность центрального патрубка и корпуса осудительного элемента обеспечивается прямыми радиально-установленны- ми пластинками 29, которые одновременно служат для обеспечения прямоточности струй, препятствуя их крутке.

Из первой камеры газовзвесь попадает во вторую камеру отделителя сухого осадка, где поток вновь разделяется на систему отдельных струй, которым придается вращательное движение, благодаря наличию наклонных пластин 30 в кольцевом сечении между центральными патрубками и корпуса мообработки осуществляется измельчение влажного осадка и его сущка. После термообработки газовзвесь содержит полидисперсный состав осадка фракцией 0,05-8 мм, в том числе волокно 45% по весу, влажность отдельных частиц от 2 до 65%.

Далее осуществляется классификация осадка, при этом фракции более 0,8 мм возвращаются на измельчение и термообработку, а мелкие наиболее сухие фракции и волокно в газовзвеси направляются на осаж- 40 дение. Осаждение осуществляется последовательно. Сначала из газовзвеси осаждают преимущественно волокно. При этом поток разбивается на 64 вертикальные струи 130 мм, движущиеся сверху вниз. Скорость газов при расщирении струй падает, и затем направление движения струй меняется на 180°. При этом волокно выпадает, а наиболее мелкие условно щарообразные частицы осадка выносятся вверх по кольцевому сечению.

Осаждение мелких условно щарообразных фракций осуществляется под действием центробежных сил путем закрутки 64 струй газовзвеси.

При этом, в зону вращающихся потоков поступают кольцевые прямоточные струи 55 воздуха, разделяющие нисходящий очищаемый поток от восходящего очищенного, препятствуя захвату частиц запыленного потока уже обеспыленным потоком и уносу

45

50

ми осадительных элементов. Выделение мелких условно щарообразных фракций осуществляется за счет центробежных сил, осадок осаждается в течке, а отработанный и очищенный газовый теплоноситель выходит из отделителя сухого осадка 19 и дымососом 16 удаляется из установки в атмосферу. В осадительные элементы второй камеры отделителя сухого осадка по кольцевому зазору между центральными патрубками и

охватывающими их трубами 34 поступает

охватывающими их трубами 34 поступает

воздух из атмосферы, который при поступлении в зону вращающихся потоков в виде кольцевой прямоточной струи отделяет нисходящий запыленный поток от восходящего очищенного, препятствуя последнему захватывать и уносить частицы запыленного потока и охлаждая улавливаемый продукт до безопасной температуры.

Волокно и мелкие фракции сухого осадка щлюзовыми затворами могут направляться на сжигание в теплогенератор или выводятся из установки для полезного использования в народном хозяйстве.

Пример. Проводилась утилизация осадка сточных вод Байкальского ЦБК. Осадок после механического обезвоживания на

мазута и сухого осадка. В процессе тер-

мообработки осуществляется измельчение влажного осадка и его сущка. После термообработки газовзвесь содержит полидисперсный состав осадка фракцией 0,05-8 мм, в том числе волокно 45% по весу, влажность отдельных частиц от 2 до 65%.

Далее осуществляется классификация осадка, при этом фракции более 0,8 мм возвращаются на измельчение и термообработку, а мелкие наиболее сухие фракции и волокно в газовзвеси направляются на осаж- дение. Осаждение осуществляется последовательно. Сначала из газовзвеси осаждают преимущественно волокно. При этом поток разбивается на 64 вертикальные струи 130 мм, движущиеся сверху вниз. Скорость газов при расщирении струй падает, и затем направление движения струй меняется на 180°. При этом волокно выпадает, а наиболее мелкие условно щарообразные частицы осадка выносятся вверх по кольцевому сечению.

Осаждение мелких условно щарообразных фракций осуществляется под действием центробежных сил путем закрутки 64 струй газовзвеси.

При этом, в зону вращающихся потоков поступают кольцевые прямоточные струи воздуха, разделяющие нисходящий очищаемый поток от восходящего очищенного, препятствуя захвату частиц запыленного потока уже обеспыленным потоком и уносу

их в атмосферу. Степень улавливания осадка увеличивается при этом с 80% до 94%, а температура осаждаемого материала снижается до 55°С, что уменьшает его взры- во- и пожаробезопасность при упаковке.

Выделенное волокно может возвращаться на произ1водство, а мелкие условно шарообразные фракции после упаковки в мешки отправляются потребителю, например, для приготовления бурильного раствора. При отсутствии потребителей выделенный осадок направляется на сжигание в теплогенераторе установки.

Установка для осуществления указанного способа показана на использование способа для утилизации осадков сточных вод.

содержащее волокно, и устройство для его осуществления обеспечивает как высокую эффективность процесса, так и возможность использовать различные способы утилизации сухих осадков в зависимости от их структуры и располагаемых потребностей народного хозяйства: возврат в технологическую схему основного производства, сжигание, использование в других отраслях промышленности.

Раздельное выделение волокнистых и мелких условно шарообразных фракций уве личивает эффективность улавливания и материальный КПД установки, что способствует уменьшению удельных затрат топлива на единицу утилизированного осадка.

Вход го- 3oS3ffecif

77

ооищенны}Гга-308

Редактор А. Долинич Заказ 4108/37

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патеит, г. Ужгород, ул. Проектная, 4

иг.2

Составитель Т. Лепахина

Техред И. ВересКорректор О. Луговая

Тираж 514Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сжигания высоковлажныхОРгАНичЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU827891A1 |

| Установка для сушки осадков сточных вод | 1985 |

|

SU1231355A1 |

| УСТРОЙСТВО ДЛЯ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301386C1 |

| Пневмосушилка для дисперсных материалов | 1989 |

|

SU1744389A1 |

| Установка для тепло- массообменной обработки многокомпонентных продуктов | 2016 |

|

RU2613232C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ И УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2049962C1 |

| Установка для термообработки высоковлажных материалов | 1980 |

|

SU875934A1 |

| Устройство для сушки сыпучих материалов | 1989 |

|

SU1712751A2 |

| Пневмосушилка | 1986 |

|

SU1455186A2 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

1. Способ утилизации высоковлажных осадков сточных вод, включающий механическое обезвоживание, термообработку во встречных струях газового теплоносителя, классификацию по фракциям, выделение сухого осадка из газового теплоносителя с последующим использованием его в качестве полезного продукта или топлива, отличающийся тем, что, с целью повыщения эффективности утилизации осадков сточных вод, содержащих волокно, и расщирения сферы использования в народном хозяйстве, выделение сухого осадка из газового теплоносителя осуществляют последовательно в две стадии, при этом на первой стадии выделяют преимущественно волокнистые фракции путем разделения газовзвеси на систему отдельных струй, направленных сверху вниз, а затем снизу вверх навстречу первой по периферии встречной струи, а на второй стадии выделяют мелкодисперсные преимущественно условно щарооб- разные фракции путем закрутки системы струй газовзвеси при общем движении вниз с присадкой воздуха или газа в зону закрученных потоков. (Л № 11 Мазут 8оздух :-А Л Ю Од ;0 X фрокц и tnpeSumejjH - Воздух 13 Зола /0«е.7

| Туровский И | |||

| С | |||

| Обработка осадков сточных вод, М.:, Стройиздат, 1982, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| СПОСОБ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 0 |

|

SU361983A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формирования пленкижидКОСТи | 1978 |

|

SU827091A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-30—Публикация

1984-12-06—Подача