вой поток теплоносителя. Измельча емый материал, взаимодействуя с потоками теплоносителя, движется вдоль внутренне поверхности свода камеры, поворачивается по дуге и движется Нисходящим потоком к измельчителю, Под действием центробежных сил крупные частицы прижимаются к своду камеры и увлекаются на доизмельченив, мелкие выпадают из слоя и уносятся осевым потоком через выгрузную горло вину, а частицы, попавшие на доизмелчение, многократно повторяют описан ный процесс.

Этой установке присуши недостатки при cyiuKe некоторых видов сырья, например трав или комкующихся материалов. При суппке травы (которая пе ред сушкой частично измельчается в процесс1 уборки) имеет место переизмельчение материала (листьев). Образовавшиеся при этом мелкие фракции перегреваются или пЬдгорают. Наличие мелких частиц создает дополнительные трудности для отделения продукта от отработанного-теплоносителя: часть пылевидных фракций уносится с теплоносителем в атмосферу. Это приводит к потере части выс тииваемого материала или требует дополнительного оборудования для улавливания пыли. То же наблюдается при сушке пастообразных материалов. Многократное чередование измельчения и подсушки выррвнивает фракционный состав только при измельчении до фракций 0,2 ... 0,8 мм, что выгодно при производство муки. При изготовлении брикетов и сухого продукта крупного помола, сепарационные возможности известного агрегата не позволяют своевременно (не опасаясь пересушки) удалять мёлкие фракции, ввиду совместного их перемещения; все это приводит к не равномерности сушки и потере качест ва.

.Целью изобретения является повы шение качества и интенсификация процесса сушки.

Указанная цель достигается тем, что внутри камеры под горловинами эксцентрично закреплены на торцовых стенках обечайки с радиусом, меньшим радиуса полуцилиндра камеры, и сочлененные с ним одной кромкой. Обечайки в сочетании с полуцилиндрической верхней частью камеры образуют вихревые камеры, обеспечиваЮЕцие интенсивный нагрев и сепарацию 1астиц материала в закрученном потоке, JITO в совокупности повышает качество и интенсивность сушки.

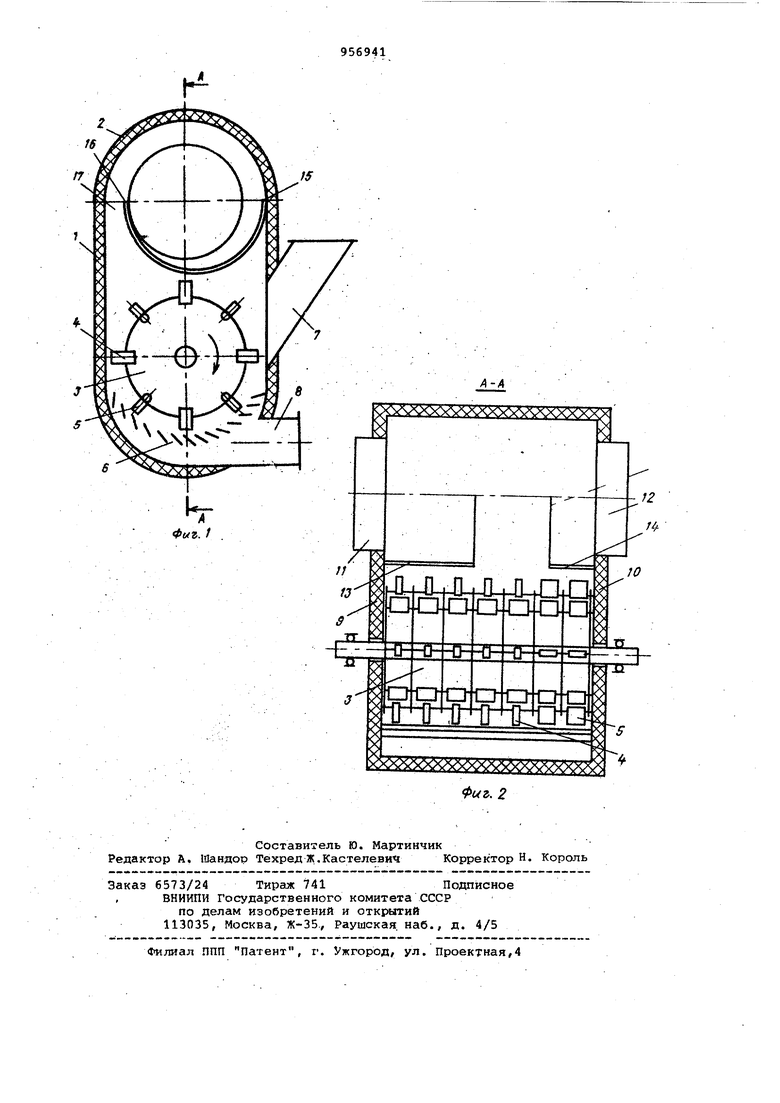

На фиг. 1 изображена описываемая сушильная установка, поперечный разрез ; на фиг. 2 - разрез А-А на фиг:г

Сушильная установка содержит рабочую камеру 1, верхняя часть которой выполнена в виде полуцилиндра 2.

В нижней части камеры установлены )роторный измельчитель 3 с закрепленными на нем молотками 4 и лопатками 5 (причем на одном из концов ротора имеются только лопатки 5) и газораспределитель б с противорезами На боковой стенке камеры имеется лоток 7 для загрузки материала и патрубок в для ввода вторичного теплоносители под газораспрвделитель. Торцовые стенки 9 и 10 (фиг. 2) камеры 1 .снабжены горловинами 11 и 12 для ввода первичного теплоносителя и вывода газовзвеси соответственно о Внутри камеры 1 в зоне горловин 11 и 12 на торцовых стенках 9 и 10 за-креплены полуцилиндрические обечайки ,13 и 14 с радиусом, меньшим радиуса полуцилиндра 2 камеры. Обечайки 13 и 14 кромкой 15 (фиг. 1) сочленены с Полуцилиндром 2 камеры. При .этом кромка 16 обечаек 13 и 14 расположена на расстоянии от стенки камеры с образованием щелевого тангенциального прохода 17. Таким образом, в верхней части камеры образованы два вихревых отсека, с тангенциальным вводом. Длина каждой обечайки.может быть различна и определяется видом сырья и конечного продукта (сечка, резка, гранулы и пр.)Сушильная установка работает следующим образом.

Влажный материал через загрузочный лоток 7 подается в рабочую камеру 1, захватывается молотками 4 и лопатками 5 измельчителя 3 и протаскивается по газораспределителю 6 с протиБОрезами. Материал измельчается и выбрасывается вверх. Е процес.се измельчения (степень измельчения определяется количеством и взаимным расположением рабочих органов ротора) материал обрабатывается потоком вторичного теплоносителя, поступающего по патрубку 8 и вводимого в зону измеЛьчения через газораспределитель 6., Далее образовавшаяся газовзвесь подается через иГелевой проход 17, образованный боковой стенкой камеры.и обечайкой 13 в верхнюю част камеры, где закручивается в виде вихревого кольцевого слоя. Одновременно в верхнюю часть камеры подается первичный теплоноситель через горловину 11. о Таким образом, в верхней части (в объеме), образованном полуцилиндром 2 верхней части камеры и поверхностью обечайки 13, образуются два потока - осевой продольный поток первичного теплоносителя и вихревой кольцевой слой газовзвеси материал,вторйчный теплоноситель, под действием которых материал перемещается по ВИНТОВОЙ траектории в направлении выгрузки,, интенсивно прогреваясь и подсушиваясь. Время пребывания ма териалов в таком режиме определяется длиной обечайки. При выходе закручен ного потока гаэовзвеси из объема, ограниченного полуцилиндром 2 и обечайкой 13, скорость его резко гасится из-за увеличения площади поперечного сечения. При этом крупные частицы под действием гравитационных и центробежных сил (так как материал двигался по криволинейной поверхности с большой Скоростью) выпадают из потока и падают вниз на .ротор измель чителя 3,. а мелкие и/или сухие, обладающие большей парусностью (например, листья, которые сохнут в 2 раза быстрее стеблей и отделяются от частей стеблей при первом проходе через измельчитель) проносятся потоком теплоносителя дальше к объему, образ ванному полуцилиндром 2 и обечайкой 114, где снова закручиваются в виде вихревого кольцевого слоя и сохнут при активном гидродинамическом режиме. Крупные частицы, выпавшие из потока, захватываются-рабочими органами измельчителя, доизмельчаются и выбрасываются вверх; в верхней части при повороте газовзвеси на 180. мелкие частицы выпадают и уносятся к го ловине 12, и далее в циклон-отделитель или для более глубокой -сушки в следующий каскад. . Поскольку частицы, попавшие на повторное измельчение,, уже нагреты в вихревом слое, то после измельчения, вследствие интенсивного испарения с вновь образованной поверхности они охлаждаются и с уменьшением размера быстрее сохнут. Вследствие охлаждения частицы не перегреваются при последующей сушке. Положительный эффект в данной установке обеспечивается путем более качественной сепарации частиц в процессе сушки. Отделение происходит под действием совокупности трех факторов - инерции/ гравитации, различия в парусности (скорости витания). Количество мелких частиц, например, при сушке трав уменьшается с 30% (базовый образец -) до 15-10%, т.е. в 2-3 раза. Кроме того, мелкие частицы и особенно листьевая часть не перегреваются и не пересушивгистся вследствие своевременного удаления из общего слоя. Формула изобретения Сушильная установка, содержащая камеру, верхняя часть которой выполнена в виде полуцилиндра, а на торцовых стенках расположены горловины для ввода теплоносителя и вывода газовзвеси, роторный измельчитель и газораспределитель с противорезами, расположенные в нижней части камеры, отличатоща я с я темр что, с целью повышения качества и интенсификации процесса сушки, внутри камеры под горловинами эксцентрично закреплены на торцовых стенках обечайки с радиусом, меньшим радиуса полуцилиндра камеры, и сочлененные с ним одной кромкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР , 431374, кл. F 26 В 17/10, 1970. 2.Авторское свидетельство СССР № 584610, кл. F 26 В 17/ГО, 1976. 3. Авторское свидетельство СССР по заявке 2643581, кл. F 26 В 17/10. 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушильная установка | 1985 |

|

SU1255834A2 |

| Установка для сушки сыпучих материалов | 1978 |

|

SU769252A1 |

| Агрегат для приготовления сухих кормов | 1979 |

|

SU1028312A1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030699C1 |

| Способ переработки термочувствительных материалов в вихревой камере | 2021 |

|

RU2755847C1 |

| УСТРОЙСТВО ДЛЯ СУШКИ КОМКУЮЩИХСЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008592C1 |

| Способ производства кормов из растительного материала | 1979 |

|

SU869743A1 |

| Установка для сушки и измельчения материалов | 1978 |

|

SU1000705A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| РАСПЫЛИТЕЛЬНАЯ ВИХРЕВАЯ СУШИЛКА | 1973 |

|

SU395679A1 |

Авторы

Даты

1982-09-07—Публикация

1980-04-15—Подача