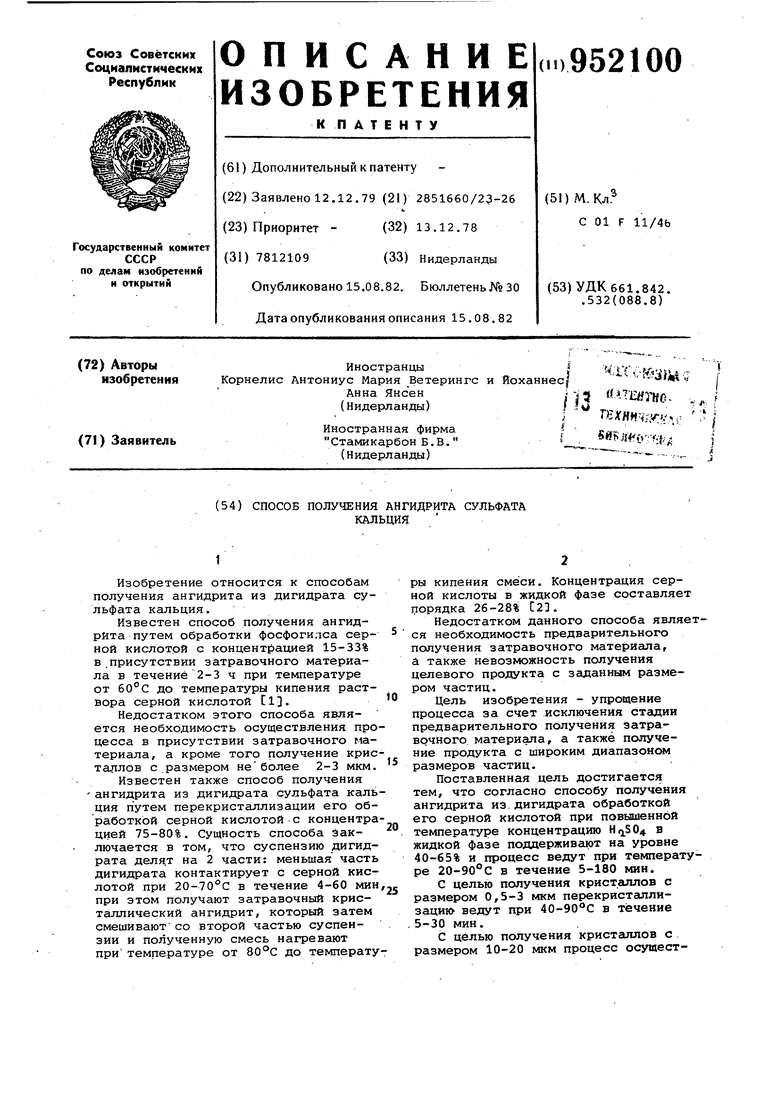

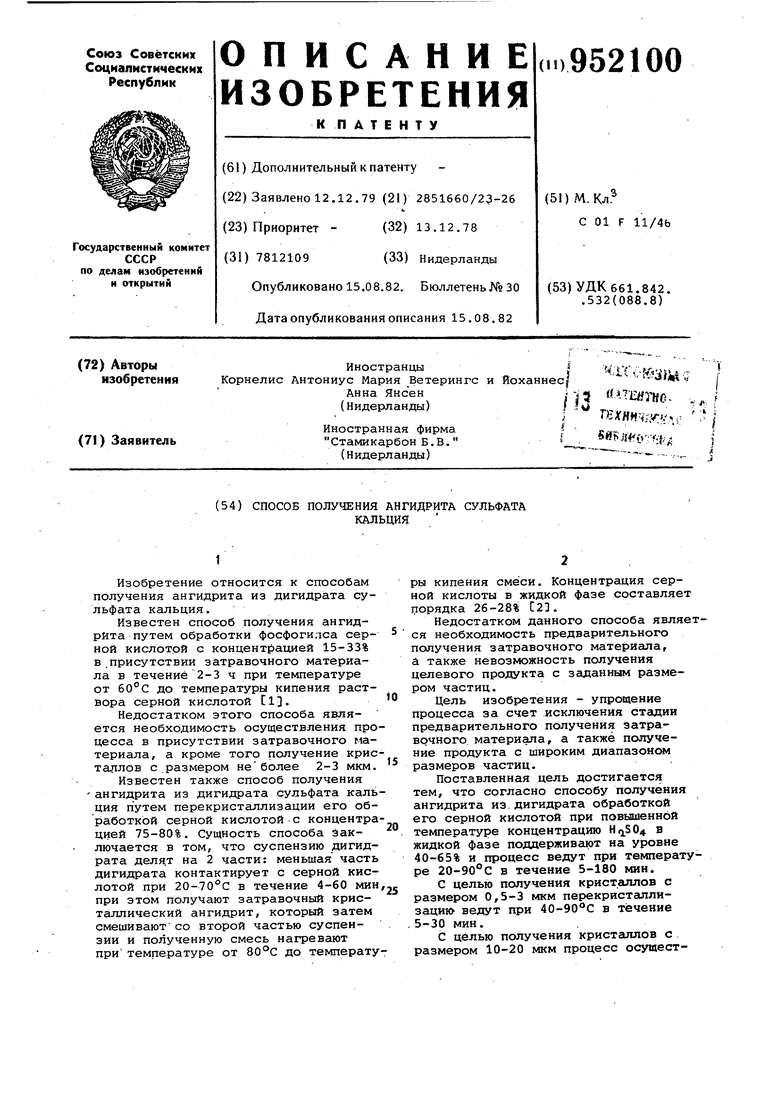

- вляют при 2, в течение 30180 мин. Перекристаллизацию ведут в присутствии соединений металлов, выбра ных из группы, содержащей железо, ци алюминий, xpoMf ванадий. Соединение указанных металлов вводят в количестве 0,01-1% по металлу от веса перекристаллизационно смеси. Предпочтительным является крли чество 0,02-0,2 вес.%. Выбор предлагаемых интервалов концентрацией .времени и темп ратуры процесса обусловлен , что при других значениях этих параме ров образуется не ангидрит, а полугидрат сульфата кальция или имеет м то низкий выход целевого продукта. Соединение указанных металлов можно вводить как в твердом, так и в растворенном виде. Полученный продукт имеет вид бруска при соотношениях длина:ширина:толщина 10:10:2. При использовании в процессе пер кристаллизации многовалентных ионов метсшла получаются частицы с соотношением длина:ширина:толщина 10:10:(8-10). Чистый продукт со сре ним диаметром частиц 0,5-3 мкм/ полученный согласно предлагаемому способу, имеет объемный вес 1000 1500 г/л и является подходящим для использования при изготовлении стро ительных материалов. Грубый продукт с размером частиц 10-20 мкм имеет объемный вес 700100 г/л и его можно использовать в качестве покрытия или наполнителя в бумажной промышленности. Маточный раствор после отделения осадка целевого продукта может быть использован для различных целей, например для приготовления сульфата аммония, сульфат-нитрата аммония, дигидрирования природного фосфата. В качестве исходного продукта дигидрита сульфата кальция используют фосфогипс. Пример 1. Дигидрат сульфата кальция, полученный мокрым способом, как побочный продукт производства ч. фосфорной кислотьа, вводят в стеклянный реакционный сосуд емкостью 0,3л, снабженный мешалкой. Затем.подводят концентрированную 96%-ную серную кислоту в таком количестве, чтобы концентрация в жидкой фазе рекристаллизационной смеси составила 60 вес.%. Температуру в реакционном сосуде . поддерживают 60°С. Смесь перемешивают в реакционном сосуде в течение 20 мин. Полученную массу затем фильтруют . Осадок после фильтрирования промывают холодной водой и сразу же высушивают при 100°С. С помощью дифракции рентгеновских лучей было показано, что твердый продукт на 100% состоит из сульфата кальция. Продукт имеет вид бруска со средней длиной и шириной 2,5 мкм и средней толщиной 0,5 мкм. Объемный вес составляет около 1100 г/л. Примеры 2-6. Таким же образом, как и в примере 1, дигидрат сульфа а кальция .подвергают рекристаллизации с помощью серной кислоты при различных величинах температуры, концентрации кислоты и времени пребывания. Полученные результаты приведены в табл. 1. Таблица 1

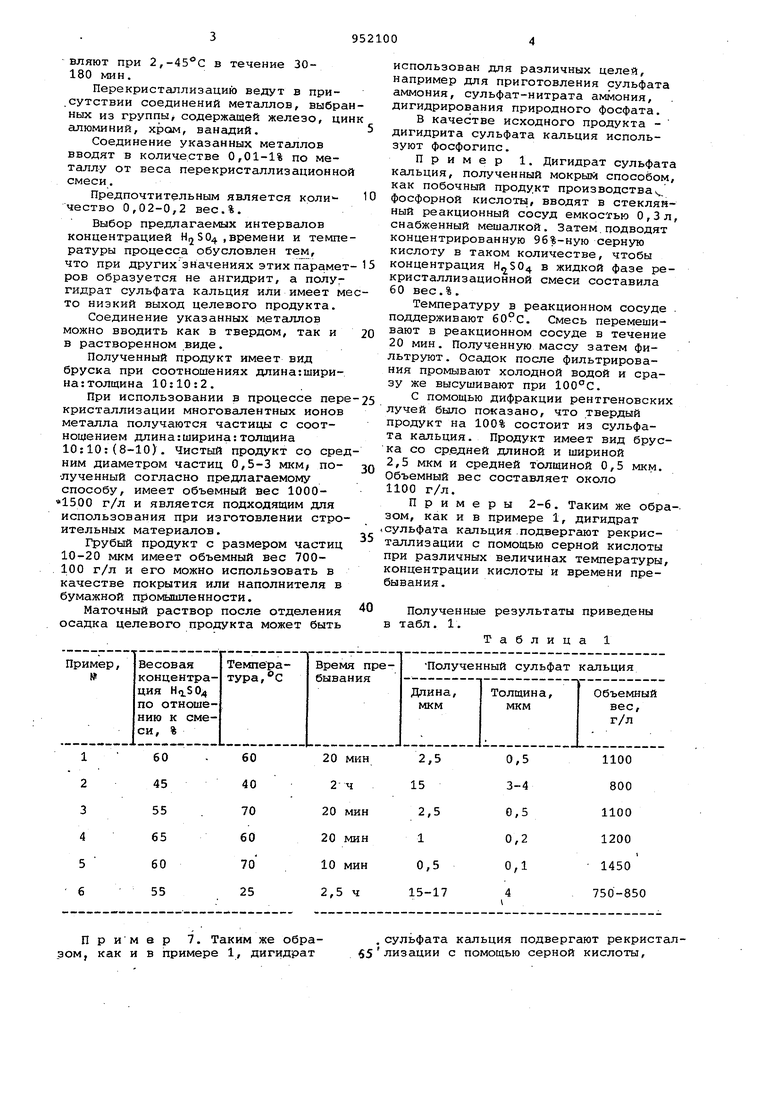

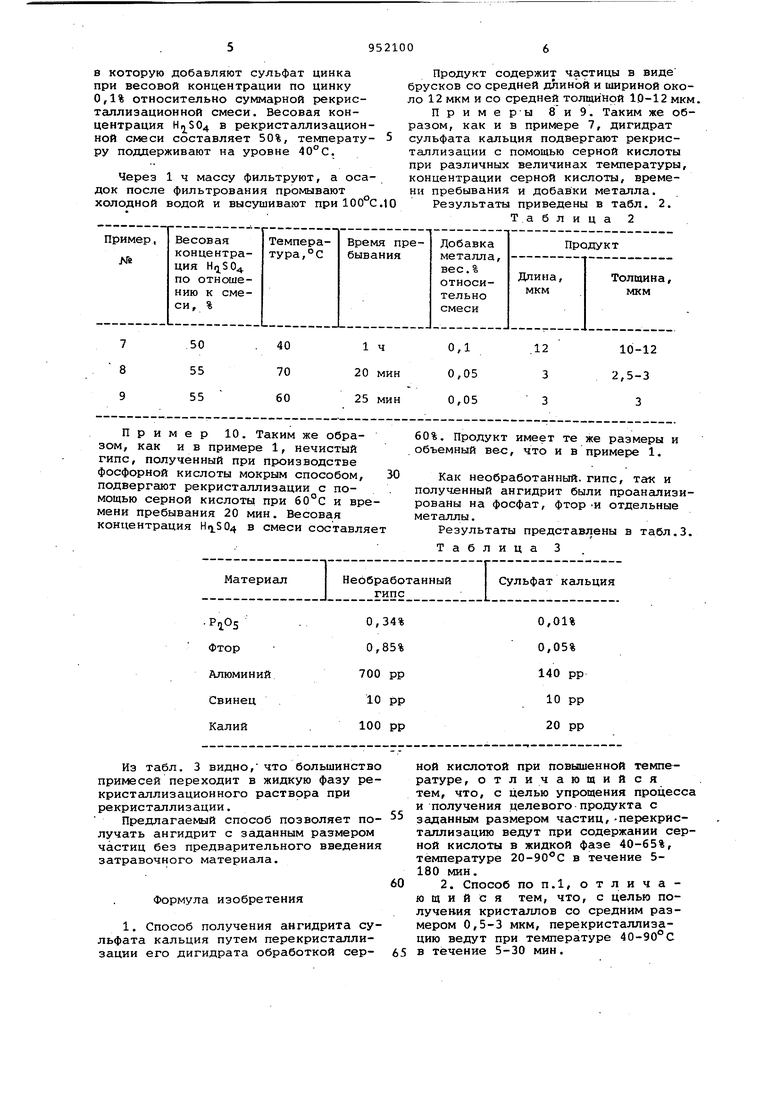

В которую добавляют сульфат цинка при весовой концентрации по цинку 0,1% относительно суммарной рекристаллизационной смеси. Весовая концентрация в рекристаллизационной смеси составляет 50%, температуру поддерживают на уровне 40°С.

Через 1 ч массу фильтруют, а осадок после фильтрования промывают холодной водой и высушивают при100°С

Продукт содержит частицы в виде брусков со средней длиной и шириной около 12 мкм и со средней толщиной 1D-12 мкм

Примеры 8и9. Таким же образом, как и в примере 7, дигидрат сульфата кальция подвергают рекристаллизации с помощью серной кислоты при различных величинах температуры, концентрации серной кислоты, времени пребывания и добавки металла.

Результаты приведены в табл. 2. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ И СУЛЬФАТА КАЛЬЦИЯ КАЧЕСТВА, ПОДХОДЯЩЕГО ДЛЯ ПРОЦЕССА ПОЛУЧЕНИЯ КЛИНКЕРА ДЛЯ КОММЕРЧЕСКОГО И ПРОМЫШЛЕННОГО ИСПОЛЬЗОВАНИЯ СУЛЬФАТА КАЛЬЦИЯ | 2021 |

|

RU2798658C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА ИЗ АНГИДРИТА | 2015 |

|

RU2607862C1 |

| Способ получения фосфорной кислоты | 1985 |

|

SU1614756A3 |

| Способ получения фосфорной кислоты и сульфата кальция | 1985 |

|

SU1653540A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ кислоты | 1973 |

|

SU389657A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1996 |

|

RU2094365C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ТЕХНОГЕННОГО АНГИДРИТОВОГО ВЯЖУЩЕГО | 2022 |

|

RU2806076C1 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СЕРЫ, ПОДХОДЯЩЕГО ПО КАЧЕСТВУ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОЦЕССЕ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ ИЗ СУЛЬФАТА КАЛЬЦИЯ/ФОСФОГИПСА, ПОЛУЧЕННЫХ В ПРОЦЕССЕ ПРОИЗВОДСТВА ФОСФОРНОЙ КИСЛОТЫ | 2021 |

|

RU2800415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСА | 2008 |

|

RU2448049C2 |

| ГИПСОВЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2448906C2 |

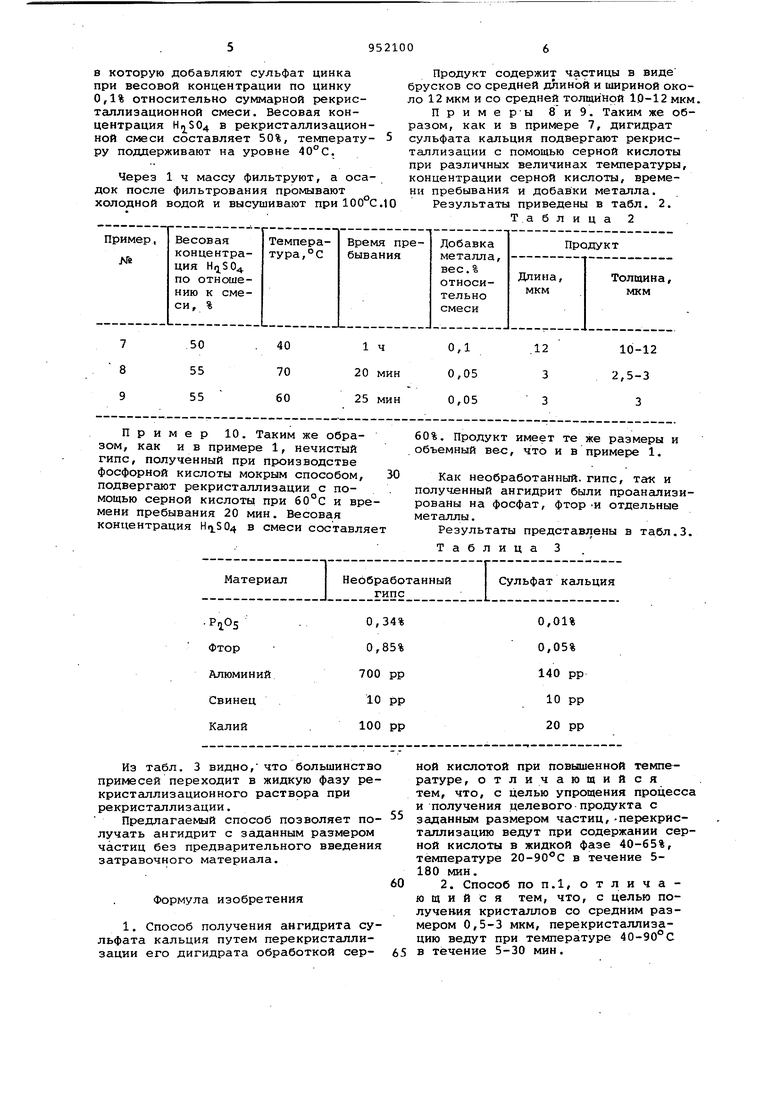

Пример 10. Таким же образом, как и в примере 1, нечистый гипс, полученный при производстве фосфорной кислоты мокрым способом, 30 подвергают рекристаллизации с помощью серной кислоть при 60°С и времени пребывания 20 мин. Весовая концентрация в смеси составляет Из табл. 3 видно, что большинство примесей переходит в жидкую фазу рекристаллизационного раствора при рекристаллизации. Предлагаемый способ позволяет получать ангидрит с заданным размером частиц без предварительного введения затравочного материала. Формула изобретения 1. Способ получения ангидрита сульфата кальция путем перекристаллизации его дигидрата обработкой сер60%. Продукт имеет те же размеры и объемный вес, что и в примере 1.

Как необработанный, гипс, так и полученный ангидрит были проанализированы на фосфат, фтор И отдельные металлы.

Результаты представлены в табл.3.

Таблица 3 ной кислотой при повышенной температуре, отличающийся тем, что, с целью упрощения процесса и получения целевого продукта с заданным размером частиц,-перекристаллизацию ведут при содержании серной кислоты в жидкой фазе 40-65%, температуре 20-90 С в течение 5180 мин. 2. Способ по п.1, отличающий с я тем, что, с целью получения кристаллов со средним размером 0,5-3 мкм, перекристаллизацию ведут при температуре 40-90°С в течение 5-30 мин. 7 .95210 3.Способ по п. 1, о т л и ч ающий с я тем, что, с целью получения кристаллов со Средним разме.ром 10-20 мкм, процесс ведут при температуре 20-45С в течение 30180 мин. 5 4.Способ поп. 1, оТличаю щ и и с я тем, что перекристаллизацию ведут в присутствии соединений металлов, выбранных из группы, содержащей железо, цинк, ашгоминий, хром, 10 ванадий. 08 5.Способ по п. 4, отличаю щ и и с я тем, что соединение указанных металлов вводят в тсоличестве 0,01-1% по металлу от веса перекристайлизуемой смеси. Источники информации, принятые во внимание при экспертизе 1. Патент США 2531977, кл. 23-122, 1950. 2. Патент США № 2956859, кл. 23-122, I960..

Авторы

Даты

1982-08-15—Публикация

1979-12-12—Подача