Изобретение относится к обработке металлов давлением и может быть использовано для упрочнения зубчатых колес.

Известен инструмент для обкатки зубьев зубчатых колес, содержащий два установленных на одной оси и подпружиненных навстречу один другому цилиндрических корпуса, в пазах которых размещены упрочняющие ролики, имеюсще возможность вращения относительно своих осей 1.

Однако данный инструмент не позволяф получить достаточно высокую твердость поверхности обрабатываемых зубьев.

По основному авт. св. № 532443 известно устройство для упрочняющей обработки зубчатых колес, содержащее два установленных на одной оои и подпружиненных навстречу один другому цилиндрических корпуса, в пазах которых размещены ролики, имеющие возможность вращения относительно своих осей и токоподводящую систему, выполненную в виде закрепленного на оси корпуса коллектора, связанных с ним, размещенных в пазах корпусов изолиро-, ванных-щеток и контактирующих с ними колец El.

Устройство обладает преимуществом по сравнению с выше указ анньл устройством, так как происходит локгшьный разогрев поверхности, что улучшает процесс поверхностно-пластического деформирования, кроме этого, при пропускании постоянного тока через систему ролик-деталь , происходит диффузионное насыщение (легирование) зубь10ев колес частицами твердого сплава, из которого изготовлен упрочняющий ролик (2.

Однако ролики выполнены из твердого сплава, обладающего значительно

5 большим удельным сопротивлением, чем металлы. Следовательно, при контакте с металлическим зубчатым колесом сопротивление контактирующего слоя (металл + химическое соединение) будет

20 меньше, чем сопротивление рюлика. Ввиду этого, разогрев поверхности зубьев получается меньше, чем самого ролика. Температура разогрева поверхности является недостаточной для прю25 цессов фазово-структурных изменений поверхности (например закалки).

Для получения большей величмны тока, котоЕ«й определяет количество теплоты,выделяемое в контактирующем

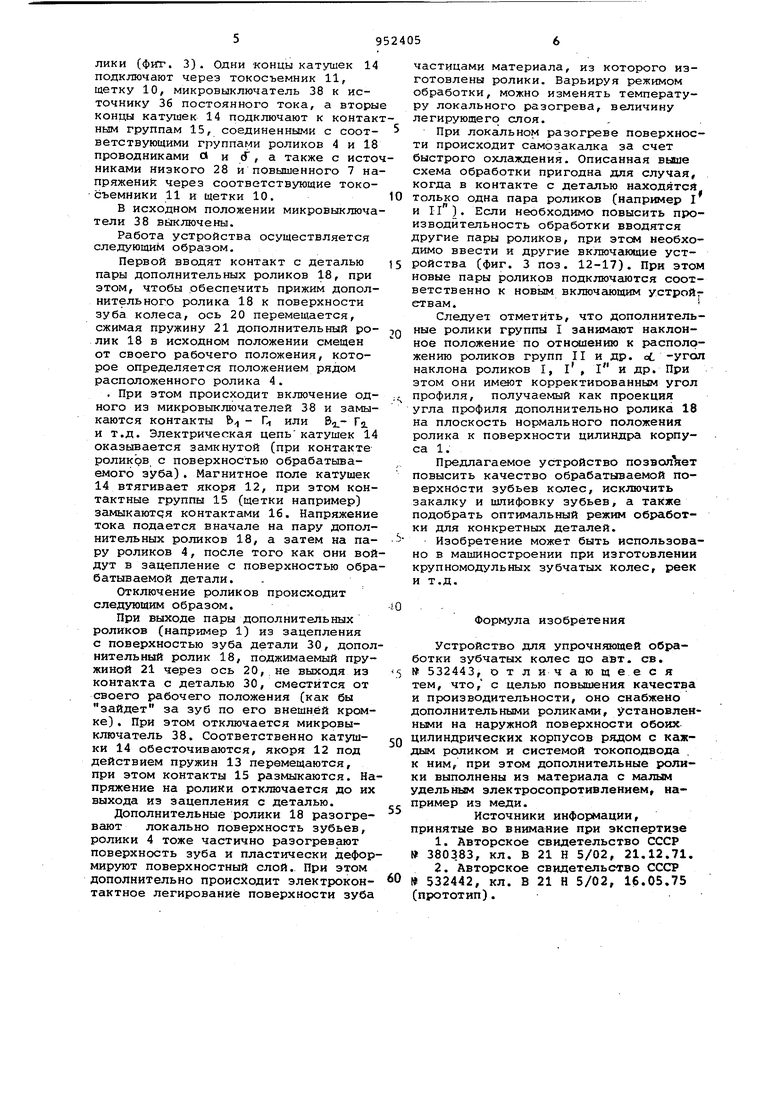

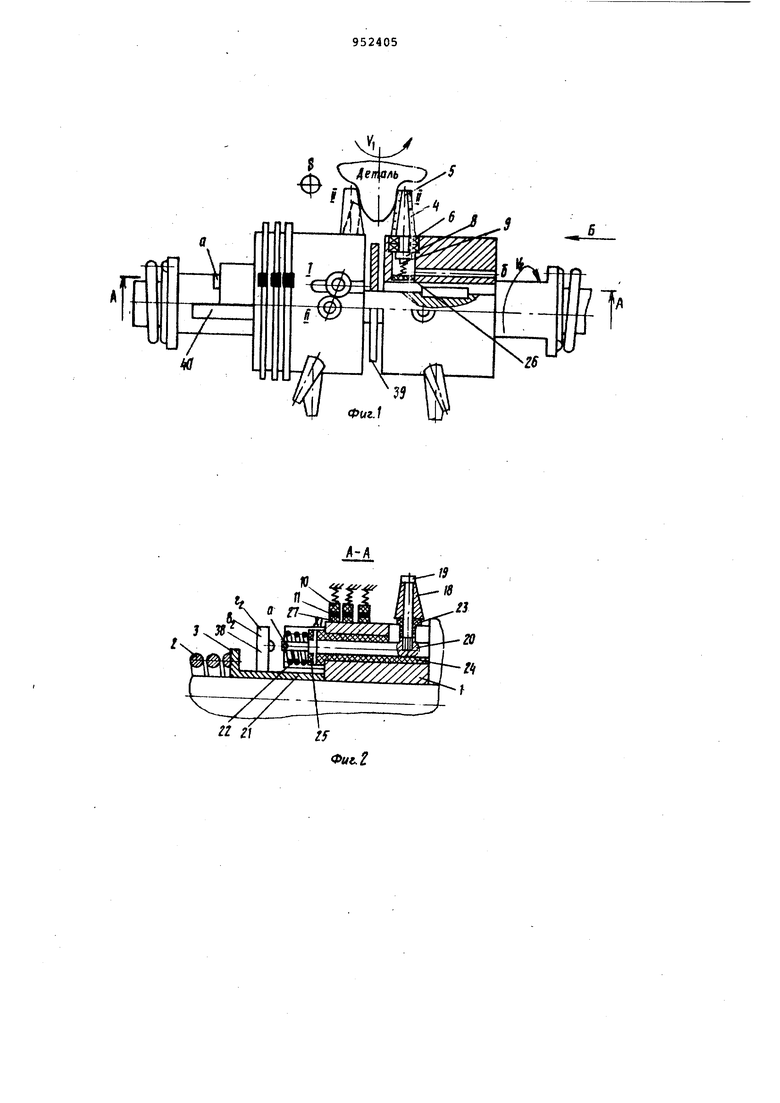

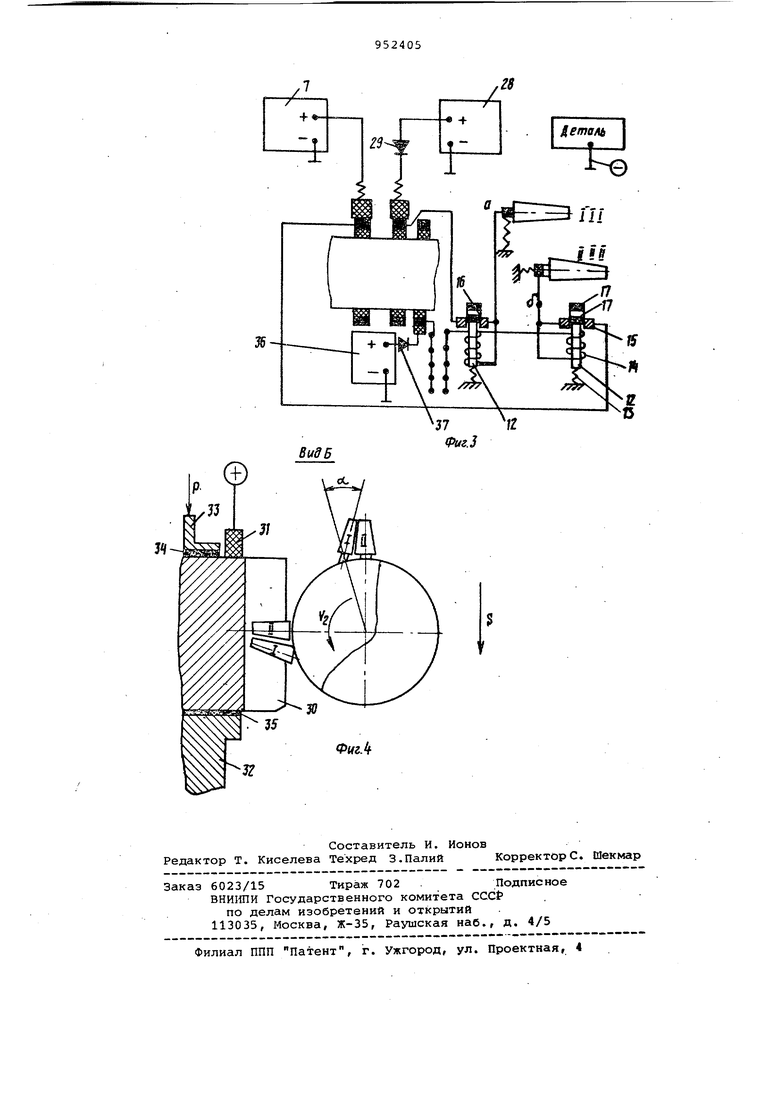

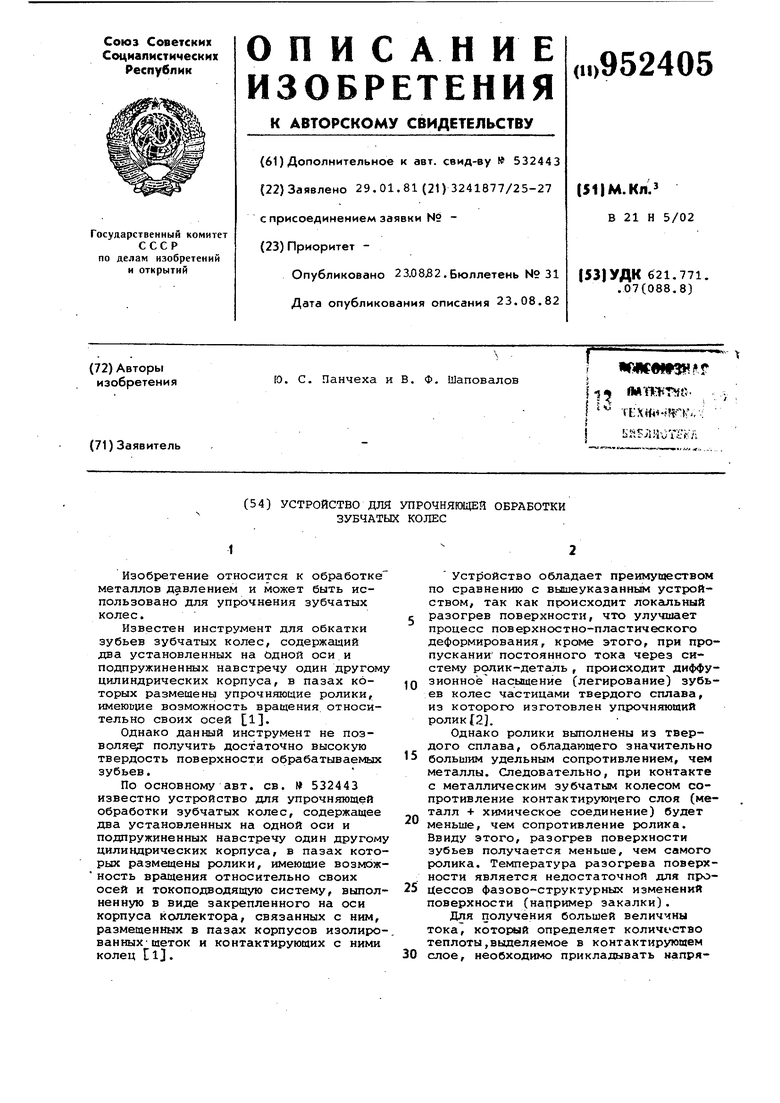

30 слое, необходимо прикладывать напряжение больше, чем 220 В и 380 В (согласно общеизвестному закону Ома;: ток участка цепи пропорционален приложенному напряжению и обратно пропорционален сЬпротивлению), Допустим что ток необходимой величины-получен (десятки ампер). Существующая конструкция коллектора имеет тот недостах что поперечное сечение токосъемных щеток должно быть таких размеров, чтобы сопротивление цепи и потери энергии на них были минимальными. Но в коллекторе расстояние между смежными контактами ограничено. При увеличении же габаритов коллектора возрастает износ теток, вследствие увеличения окружной скорости вращения коллектора. Конструктивное исполнение коллектора также не обеспечивает включение и отключение напряжения на ролики в момент входа и выхода их при подаче устройства по направлению зуба. В верхнем положении оно включается раньше, а в нижнем отключается позже чем это необходимо по условию зацепления роликов с деталью. Узкие колеса, колеса разных модулей требуют разных коллекторов. Цель изобретения - повышение качества и производительности обработки .. Поставленная цель достигается тем что устройство снабжено дополнительными роликами, установленными на наружной поверхности обоих цилиндричес ких корпусов рядом с первыми роликами и системой токоподвода к ним, при этом дополнительные ролики выполнены из материала с малым удельным электросопротивлением, например из меди. На фиг. 1 представлено устройство общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - блок-схема устройства на фиг. 4 - вид Б на фиг, 1. Устройство состоит из двух корпусоь 1, подпружиненных пружинами 2 через втулки 3. В радиальных отверстиях корпусов 1 по винтовой линии расположены жестко в пазах ролики 4, имеющие высокую твердость и высокое удельное сопротивление материала (условно объединенные в группу П, каждую пару роликов можно условно обозначить II, Г1, т.д.) и вращающиеся на осях 5 в подшипниках Ролик 4 связан с источником 7 повыше ного напряжения через токосъемник 8, щетки 9 и 10, токосъемник 11, включающие устройства, состоящие из якоря 12, подпружиненного пружиной 13, катушки 14, контактной группы 15, замыкающего контакта 16, расположенного между диэлектрическими проставками 17. Все пары роликов 4 группы II соединены с одним из токосъемников 11 проводниками, обозначенными буквой , через включающие устройства. Кроме того, в радиальных пазах корпусов 1 свободно размещены дополнительные ролики 18, имеющие материал с низким удельным сопротивлением .(у(1ПОВно объединенные в группу I, где пары роликов условно обозначаются I, 1, и т.д.), на осях 19, св5гзанных с осями. 20, подпружиненных пружиной 21, расположенной в кожухе 22, Все пары дополнительных роликов 18 группы I соединены с одним из токосъемников 11, через включающее устройство, проводниками, обозначенными буквой а . (фиг . 1-3). Для исключения возможности контакта токопроводящих цепей к роликам групп I и II непосредственно с корпусом, устанавливаются изолирующие втулки 23 и 24, прокладки 25 и 26, кольца 27, на которых расположены токосъемники 11. Дополнительные ролики 18 группы I связаны с источником 28 низкого напряжения через токосъемник 11, щетку 10, блокировочный диод 29 (имеется три коллектора токосъемника 11 и три щетки 10 для подвода напряжения питания к роликам групп I, Ни катушкам 14). Обрабатываемая деталь 30, связанная с отрицательными выводами всех источников постоянного тока клеммой 31, устанавливается на подставку 32 и закрепляется зажимом 33через диэлектрические прокладки 34и 35. Катушки 14 включающих устройств связаны с источником 36 постоянного тока через токосъемник 11, щетку 10, диод 37, микровыключатель 38, расположенные рядом с роликами груп-. пы I. Микровыключатели 38 контактами В и Г, , BI и Га. , B.J и Г и т.д. связаны с катушками 15 и источником 36 постоянного тока. Для исключения ударов в процессе работы установлен демпфирующий элемент 39 (резина). Включающие элементы 12-17 помещены в кожухе 40, расположенном на втулке 3. Корпус 1 с парами роликов 4 и дополнительных роликов 18 приводятся во вращение со скоростью V . Деталь 30 приводится во вращение со скоростью V . Особенностью конструкции является то, что напряжение на роликах подается после входа их в зацепление и выключается до полного выхода роликов из зацепления (в целях предотвращения возникновения электрической дуги), независимо от модуля обрабатываемого колеса, его ширины, от моментов входа или выхода устройства в зацепление с зубьями колес при вертикальной подачке 5 (фиг. 4). Это осуществляется специальной системой включения напряжения на ролики (фит. 3). Одни концы катушек 14 подключают через токосъемник 11, щетку 10, микровыключатель 38 к источнику 36 постоянного тока, а вторые концы катушек 14 подключают к контактным группам 15, соединенными с соответствующими группами роликов 4 и 18 проводниками с« и сГ, а также с источниками низкого 28 и повышенного 7 напряжений через соответствующие токосъемники 11 и щетки 10.

В исходном положении микровыключатели 38 выключены.

Работа устройства осуществляется следующим образом.

Первой вводят контакт с деталью пары дополнительных роликов 18, при этом, чтобы обеспечить прижим дополнительного ролика 18 к поверхности зуба колеса, ось 20 перемещается, сжимая пружину 21 дополнительный ролик 18 в исходном положении смещен от своего рабочего положения, которое определяется положением рядом расположенного ролика 4.

. При этом происходит включение одного из микровыключателей 38 и замыкаются контакты Ь-) - П| или Г и т.д. Электрическая цепь катушек 14 оказывается замкнутой (при контакте роликов с поверхностью обрабатываемого зуба). Магнитное поле катушек 14 втягивает якоря 12, при этом контактные группы 15 (щетки например) замыкаются контактами 16. Напряжение тока подается вначале на пару дополнительных роликов 18, а затем на пару роликов 4, после того как они войдут в зацепление с поверхностью обрабатываемой детали.

Отключение роликов происходит следующим образом.

При выходе пары дополнительных роликов (например 1) из зацепления с поверхностью эуба детали 30, дополнительный ролик 18, поджимаемый пружиной 21 через ось 20, не выходя из контакта с деталью 30, сместится от своего рабочего положения (как бы зайдет за зуб по его внешней кромке) . При этом отключается микровыключатель 38. Соответственно катушки 14 обесточиваются, якоря 12 под действием пружин 13 перемещаются, при этом контакты 15 размыкаются. Напряжение на ролики отключается до их выхода из зацепления с деталью.

Дополнительные ролики 18 разогревают локально поверхность зубьев, ролики 4 тоже частично разогревают поверхность зуба и пластически деформируют поверхностный слой. При этом дополнительно происходит электроконтактное легирование поверхности зуба

частицами материала, из которого изготовлены ролики. Варьируя режимом обработки, можно изменять температуру локального разогрева, величину легирующего слоя.

При локальном разогреве поверхности происходит самозакалка за счет быстрого охлаждения. Описанная выше схема обработки пригодна для случая, когда в контакте с деталью находятся

только одна пара роликов (например I

и и). Если необходимо повысить производительность обработки вводятся другие пары роликов, при этом необходимо ввести и другие включающие устройства (фиг. 3 поз. 12-17). При этом новые пары роликов подключаются соответственно к новым включающим устроит етвам.

Следует отметить, что дополнительные ролики группы I занимают наклонное положение по отношению к расположению роликов групп II и др. о{. -угол наклона роликов I, l , I и др. При этом они имоот корректированным угол профиля, получаемый как проекция угла профиля дополнительно ролика 18 на плоскость нормального положения ролика к поверхности цилиндра корпуса 1.

Предлагаемое устройство позвоойгет повысить качество обрабатываемой поверхности зубьев колес, исключить закалку и шлифовку зубьев, а также подобрать оптимальный режим обработки для конкретных деталей.

Изобретение может быть использовано в машиностроении при изготовлении крупномодульных зубчатых колес, реек и т.д.

Формула изобретения

Устройство для упрочняющей обработки зубчатых колес цо авт. св. № 532443, о т л и ч а ю щ ее с я тем, что, с целью повышения качества и производительности, оно снабжено дополнительными роликами, становленными на наружной поверхности обоихцилиндрических корпусов рядом с каждым роликом и системой токоподвода , к ним, при этом дополнительные ролики выполнены из материала с малым удельным электросопротивлением, например из меди.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

380383, кл. В 21 Н 5/02, 21.12.71.

2.Авторское свидетельство СССР 532442, кл. В 21 Н 5/02, 16.05.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАНЕТАРНЫЙ ЭЛЕКТРОМОТОР-РЕДУКТОР | 2005 |

|

RU2294587C1 |

| ПЛАНЕТАРНЫЙ ЭЛЕКТРОМОТОР-РЕДУКТОР С УПРАВЛЯЕМЫМ КОЛЛЕКТОРОМ | 2007 |

|

RU2359388C2 |

| Устройство для изготовления дискообразных обмоток для электродвигателей | 1980 |

|

SU1336957A3 |

| ЭЛЕКТРОДВИГАТЕЛЬ И МОТОР -РЕДУКТОР | 2009 |

|

RU2520937C2 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ИЗГОТОВЛЕННЫХ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ ЗУБЧАТЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2516859C2 |

| ТИХОХОДНАЯ ЭЛЕКТРОМАГНИТНАЯ ТУРБИНА | 2012 |

|

RU2591842C2 |

| Устройство для упрочняющей обработки зубчатых колес | 1975 |

|

SU532443A1 |

| ЭЛЕКТРОПРИВОД ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2024 |

|

RU2828907C1 |

| Мотор-колесо с динамоэлектрической машиной для передвижения тягового автомобиля | 1983 |

|

SU1321363A3 |

| МОТОР-РЕДУКТОР С ИНТЕГРИРОВАННЫМ ПРЕЦЕССИРУЮЩИМ ЗУБЧАТЫМ КОЛЕСОМ (ВАРИАНТЫ) | 2013 |

|

RU2538478C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-29—Подача