Изобретение относится к тем областям машиностроения, в которых производится поверхностное деформационное упрочнение изготавливаемых колес, используемых в дальнейшем в зубчатых зацеплениях, а также к применяемым для осуществления такого рода технологий устройствам.

Известен способ поверхностной обработки, при выполнении которого на обрабатываемую поверхность изделия воздействуют с использованием сразу двух технологических факторов:

- во-первых, при помощи деформации, выполняемой накатным инструментом,

- во-вторых, за счет осуществляемого переменным магнитным полем перемагничивания обрабатываемых структур, входящих в состав образующей металл кристаллической решетки.

Совместное применение указанных выше факторов обеспечивает получение качественно новых характеристик у формируемых с их помощью ее фрагментов, размещенных в подвергнутых воздействию наружных слоях металла.

То есть благодаря использованию в указанном выше методе обработки сразу двух искусственно созданных волновых процессов в сформированном тонком упрочненном слое создаются новые фазы - прослойки из смеси мелких зерен мартенсита и цементита. Наличие факта появления этих структур приводит к существенному улучшению получаемых физико-механических свойств у проходящих через указанный вид обработки изделий (см. а.с. 1668119, В24В 39/00 от 13 апреля 1989 г., СССР «Способ упрочнения стальных изделий и устройств для его осуществления»).

Применяемое для проведения такого рода известной обработки устройство представляет собой замкнутый цельный прямоугольный магнитопровод с расположенными на нем наружными электрическими обмотками-катушками.

Обрабатываемое изделие, а также конец державки с накатным инструментом размещают в зазоре, остающемся между телом такого магнитопровода и самим обрабатываемым изделием.

Однако следует отметить, что указанному выше известному способу и применяемому для его осуществления устройству присущи следующие недостатки.

В силу появления значительных воздушных зазоров между контуром используемого магнитопровода и поверхностью проходящих обработку изделий, резко возрастает величина магнитного сопротивления, определяющая значение получаемых в зоне обработки параметров генерируемого там магнитного поля.

При таком размещении конструктивных элементов магнитного контура и обрабатываемой детали до ее наружных участков, на которых проводится упрочняющая обработка, в этом случае доходит только незначительная часть генерируемого магнитопроводом потока (т.е. только поток так называемого «рассеивания»). Основная же часть формируемого в устройстве магнитного потока полезного практического применения в процессе осуществления обработки при помощи этого известного технического решения так и не находит. В случае его использования обрабатываемое изделие оказывается вынесенным далеко за пределы формирующего магнитный поток контура и является чужеродным для него элементом с всеми вытекающими из этого последствиями.

Следует указать еще и на то, что контроль за напряженностью используемого переменного магнитного поля, а также регулировка получаемых в процессе выполнения упрочнения ее значений, в известном техническом решении осуществляется, исходя из величин, замеряемых на самом магнитопроводе.

Наличие этого обстоятельства не позволяет обеспечить оптимальные условия для протекания фазовой структурной перестройки в кристаллических решетках, входящих в состав такого обрабатываемого поверхностного слоя. Это объясняется прежде всего тем, что в силу наличия действия целого ряда физических факторов, необходимая величина напряженности магнитного поля, замеряемая непосредственно в зоне проведения деформации, может оказаться существенно меньше аналогичной, но созданной в теле самого магнитопровода на один, два и даже три порядка.

Таким образом, наличие достаточно высокого значения напряженности магнитного поля в теле используемого магнитного контура не гарантирует, что в самой зоне, где происходят фазовые преобразования, она будет иметь необходимую для создания условий оптимального протекания этого процесса величину.

Наличие всех перечисленных обстоятельств не только оказывает отрицательное влияние относительно величины уровня необходимых для осуществления процесса энергозатрат, но и создает предпосылки для того, чтобы получаемые в ходе обработки результаты не отличались высокой стабильностью. Т.е. вновь созданный в ходе упрочнения при помощи этого известного способа модифицированный слой может оказаться очень тонким (0,1-0,3 мм), а твердость формируемых в нем структур оказывается недостаточной, чтобы удовлетворять предъявляемым конструкторской документацией требованиям.

Ситуация изменяется к лучшему, если для такого рода обработки использовать другое известное техническое решение (см. патент №2385796 «Способ поверхностной обработки изделий из ферромагнитных материалов и устройство для его осуществления», РФ, В24В 39/04, опубликовано 10.04.2010 г. - далее прототип).

Указанные выше недостатки другого указанного ранее известного технического решения ликвидируются при его применении за счет использования набора из следующих отмеченных ниже технических признаков:

- при осуществлении деформации вращающейся вокруг своей оси детали перемещающимся по ее наружной поверхности накатным инструментом, от начала детали до ее конца, на зону, формируемую на участках созданного указанными выше элементами системы контакта, воздействуют с помощью переменного магнитного поля,

- напряженность воздействующего на эту зону генерируемого применяемой составной системой переменного магнитного поля, составляет 1·105-1·106 А/м, а частота его колебаний находится в границах предела в 20-70 Гц,

- само же упрочняемое при осуществлении обработки изделие вместе с контактирующей с его поверхностью накатным рабочим инструментом образует соединительное замыкающее звено для применяемой для генерации и создания магнитного потока составной системы.

Устройство для осуществления такого известного способа (прототипа) включает в свой состав собранные в пакеты отдельные пластины из магнитопроводящего материала, стыкуемые по линии разъема с формированием при этом прямоугольного замкнутого контура.

В теле составляющих указанный контур отдельных деталей размещены три электрические обмотки-катушки, выполняющие функции соленоидов. Электрические обмотки-катушки соединены с соответствующими фазами внешнего источника их питания. Закрепление рабочих элементов контура на линии разъема осуществляется при помощи эксцентрикового поворотного кулачкового механизма.

В одном из входящих в состав контура рабочем элементе выполнен сквозной паз, габариты которого обеспечивают установку в нем самого обрабатываемого изделия. В известном устройстве в специально выполненной в теле магнитопровода полости осуществляется монтаж гильзы, в которой, в свою очередь, размещается державка с накатным инструментом.

Кроме того, в таком известном устройстве в магнитопроводе, на противоположном от державки конце паза, устанавливается опора, конец которой в процессе перемещения магнитного контура по обрабатываемому изделию может проскальзывать по его поверхности.

За счет использования в перечисленных выше особенностей выполнения способа, а также конструктивных отличий применяемого для его осуществления устройства, удается существенно интенсифицировать процесс перемещения потока дислокации и захватываемых им лежащих на путях его прохождения атомов углерода, направленного от середины объема изделия к периферийным его слоям.

Под воздействием указанных выше факторов при выполнении предлагаемого способа обеспечивается формирование в поверхностных слоях обрабатываемого металла новых фазовых структур (цементит плюс мартенсит), имеющих достаточно большую толщину (до 2 мм) и обладающих высокими показателями поверхностной твердости (HRC до 70 ед.)

Однако этот известный способ - прототип также имеет хорошо заметные существенные недостатки.

К последним следует отнести прежде всего тот факт, что при его применении невозможно обеспечить проведение упрочнения таких сложнопрофилированных изделий, к числу которых можно отнести колеса, входящие в состав зубчатых зацеплений. Последние нашли широкое распространение во всех отраслях промышленного производства, и задача повышения их эксплуатационного ресурса на данный период времени является достаточно актуальной. Особенно большой «букет проблем» в этом случае выявляется при попытках осуществления с применением такого рода известной технологии деформационного воздействия на наружные слои металла, образующие отдельные элементы изделий, имеющие сложнопрофилированную поверхность. Последние могут размещаться как на входящих в состав профиля зуба эвольвентных его участках, так и на других, тоже принадлежащих ему же зонах (вершине зуба, ножке зуба, межзубцовой впадине). Суть возникающих затруднений при попытках применения этого известного способа для проведения обработки сложных пространственных элементов поверхности зубчатых колес, например, эвольвентного профиля, прежде всего будет заключаться в том, что при его выполнении невозможно изготовить необходимую для этого оснастку. Последняя должна обеспечить перемещение находящегося в зоне влияния магнитного контура накатного инструмента по всем составляющим такую поверхность участкам как и по эвольвенте, так и по разделяющим один зуб от другого канавкам, а также и по его вершине.

Обеспечивающее такого рода перемещения накатника приспособление, в случае, если возникнет настоятельная необходимость его использования, получилось бы настолько сложным, что его изготовление и последующая эксплуатация была бы связана с такими затратами, что их наличие сразу же отнесло эту технологию к категории «экономически нецелесообразных».

Кроме того, в указанном выше известном техническом решении для формирования в наружных слоях новых твердых фазовых цементитных структур используется принцип организации перемещения составляющего их строительного материала, извлекаемого непосредственно из более глубоко лежащих под ними внутренних слоев металла (последние расположены как бы рядом с «сердцевиной» изделия). Т.е. налицо ситуация, заключающаяся в преимущественном использовании только одних внутренних ресурсов для получения последних. Наличие этого обстоятельства не дает возможности проведения повышения толщины получаемых обработкой новых структурных слоев до значений, составляющих несколько десятков миллиметров. Например, осуществление формирования на поверхности входящих в зацепление зубьев колеса цементитного слоя толщиной 30-50 мм.

Для устранения перечисленных выше существенных недостатков в предлагаемом способе, а также и в применяемом при его исполнении устройстве, используется ряд новых технических признаков. Суть последних излагается ниже. Применение их обеспечивает получение в процессе осуществления упрочняющей обработки предлагаемым способом требуемого положительного эффекта.

Целью изобретения является повышение степени надежности работы применяемых в устройствах и механизмах в качестве необходимых их конструктивных составляющих и используемых в последних элементов зубчатых зацеплений, а также существенное продление эксплуатационного ресурса указанных выше изделий.

Возможность же получения указанного выше положительного эффекта обеспечивается прежде всего тем, что применяемая для деформации поверхностных слоев в элементах сложнопрофилированных обрабатываемых изделий и используемая для осуществления указанной цели оснастка имеет достаточно простое конструктивное исполнение.

Кроме того, для увеличения толщины формируемого на этих элементах изделий поверхностного слоя из цементита, деформацию последних выполняют при участии в проведении этого процесса дополнительных «доноров», поставляющих в зону выполнения структурных преобразований атомы углерода. В роли последних выступает сам применяемый в процессе обработки один из используемых для ее проведения накатных инструментов.

Таким образом, достижение указанной выше цели обеспечивается тем, что предлагаемый способ поверхностного упрочнения изготовленных из ферромагнитных материалов зубчатых колес включает в себя приложение к наружной поверхности вращающегося изделия деформирующего усилия. Указанное усилие создается с помощью рабочего инструмента, который перемещается вдоль всех участков поверхности их профиля. Одновременно с этим на указанные выше зоны такого контакта, возникающие в момент осуществления этого переноса по поверхности обрабатываемых деталей, воздействуют при помощи переменного магнитного поля. Напряженность последнего, замеренная в указанных выше областях, поддерживается в пределах 1·103-1·106 А/м, а частота его колебаний составляет 20-70 Гц. При этом само обрабатываемое изделие выполняет в процессе обработки функцию замыкающего соединительного звена в такой создающей и постоянно генерирующей магнитный поток составной системе.

Применяемое для выполнения предложенного способа поверхностного упрочнения изделий устройство состоит из замкнутого магнитопровода, выполненного из двух составляющих его половин. Эти половины сформированы из собранных в пакеты магнитопроводящих пластин и стыкуются по линии разъема. Закрепление их между собой производится эксцентриковым поворотным кулачковым механизмом. В теле каждой из составляющих этот контур детали размещена обмотка-катушка, выполняющая функции соленоида. Количество таких обмоток-катушек в контуре равно трем единицам. Каждая из этих используемых в нем обмоток-катушек имеет связь с соответствующей фазой внешнего трехфазного источника питания, применяемого для подачи на нее переменного электрического тока. В одном из составных элементов контура магнитопровода выполнен сквозной паз, габариты которого обеспечивают размещение в нем обрабатываемого изделия.

Новым в предлагаемом способе является то, что при осуществлении деформации элементов профиля обрабатываемых зубчатых колес используют два вида рабочих накатных инструментов. Один из них выполнен в виде находящегося в постоянном зацеплении с обрабатываемым изделием второго зубчатого колеса. При этом оба участвующие в процессе обработки указанные выше зубчатые колеса совершают угловые повороты относительно своих осей в течение заданного технологическим процессом промежутка времени в 0,1-0,2 ч. Второй же вид из числа применяемых в процессе обработки накатных инструментов представлен чугунной дробью с диаметром 0,1-4,0 мм. Эта дробь входит в состав применяемого при выполнении упрочнения насыпного объема, формируемого из этих элементов. Указанный выше насыпной объем размещается вокруг совершающей угловые повороты обрабатываемой колесной пары таким образом, что находящиеся во взаимном контакте группы из ее зубцов оказываются погруженными в толщу составляющих этот объем слоев. Кроме того, новизна предложенного способа состоит и в том, что насыпной объем, применяемый в качестве дополнительного накатного инструмента и формируемый входящей в его состав дробью, при выполнении упрочняющей обработки может размещаться в слоях закрывающего группы контактирующих зубьев обрабатываемой колесной пары в процессе ее вращения смазочного жидкого минерального масла.

Новым в предлагаемом устройстве является то, что выполняющие функцию обрабатываемого изделия и находящиеся в зацеплении составляющие эту пару колеса размещаются в зоне воздействия генерируемого контуром переменного магнитного поля. Эти колеса снабжены осями, при помощи которых осуществляется их установка в применяемом при проведении обработки корпусе. С участием указанных выше элементов конструкции обеспечивается вращение колес в процессе периодически выполняемого изменения их углового положения. Одна из таких осей имеет кинематическую связь с внешним приводом, осуществляющим передачу к ней такого рода движения с заданной скоростью. Указанная выше колесная пара размещается внутри установленного в этом сквозном пазу контура полого корпуса. Полость его заполнена окружающими эти ее зубчатые элементы со всех сторон слоями, состоящими из чугунной дроби.

В силу наличия всех этих перечисленных выше новых существенных технических признаков в применяемом для проведения поверхностного упрочения способе, а также и в конструкции используемого для его исполнения устройства, при осуществлении процесса обработки выявляется целый ряд особенностей, с помощью которых обеспечивается возможность выполнения последней на применяемых в составе пары зацепления и образующих ее зубчатых колесах.

Процесс упрочнения поверхностного слоя на составляющих зубчатое колесо элементах его профиля в указанном выше случае будет протекать следующим образом. Перед началом осуществления процесса обработки зубчатые колеса 3 и 4 надеваются на оси 5 и 6, с помощью которых создаются условия для выполнения их последующего вращения в составе формируемого с их использованием зубчатого зацепления. После этого осуществляется монтаж последних в корпусе 7 с применением специально выполненных в его стенках для этой цели подшипниках скольжения (на чертеже не показаны). Для создания максимально возможной степени удобства проведения их установки, корпус 7 может иметь продольный разъем (на чертеже не показан). После окончания указанного выше этапа размещения колес 3 и 4 во внутренней полости корпуса 7, последняя заполняется насыпным объемом, состоящим из чугунной дроби 8. Засыпка входящих в этот объем частиц осуществляется в количестве, обеспечивающем заполнение полости корпуса 7 вплоть до достижения с их помощью величины его горизонтального уровня, расположенного на высоте, составляющей 60-70% от соответствующего габаритного размера обрабатываемой детали (т.е. наибольшего диаметра одного из размещенных в корпусе 7 колес). Таким образом, засыпаемый в полость корпуса 7 насыпной объем, состоящий из дроби 8, заполняет ее большую часть, покрывая своими составными слоями практически все элементы профиля, принадлежащие наружной поверхности обрабатываемых элементов применяемой для передачи вращательного движения установленной там колесной пары.

В состав указанных выше элементов входят осуществляющие такое зацепление группы зубьев 9, образующие зубчатые венцы, принадлежащие как ведущему колесу 3, так и ведомому 4, которые и составляют эту пару. После окончания такого подготовительного этапа производится размещение всего этого сформированного сборного узла в выполненном в одном из составных элементов магнитного контура сквозном пазу «В» (см. фиг.1).

В процессе установки последнего между гранями, составляющими контур рабочих элементов 1, и наружной боковой поверхностью корпуса 7 формируются заполненные воздухом зазоры «а» (см. фиг.2), наличие которых обеспечивает возможность проведения такого монтажа в процессе его выполнения. Обрабатываемая колесная пара ориентируется относительно охватывающих боковую наружную поверхность корпуса 7 рабочих элементов 1 применяемого магнитного контура так, чтобы сама зона взаимного контакта, в которой осуществляется зацепление входящих в нее колес 3 и 4, располагалась рядом с вертикальной линией, разделяющей последние по ширине на две равные половины. Соблюдение этого условия обеспечивает в дальнейшем при включении контура в электрическую цепь возможность получения оптимальных условий для протекания необходимых фазовых преобразований в составляющих зубчатые элементы 9 слоях металла.

После установки указанным выше образом контура в рабочее положение осуществляется подключение всех трех входящих в его состав обмоток-катушек 2 к соответствующим фазам внешнего источника подачи электрического питания (на чертеже не показан). Кроме того, одновременно с этим при помощи вступившего в работу внешнего привода ось 5 и вместе с ней и само колесо 3 начинают выполнять процесс вращения.

Группы контактирующих друг с другом зубцов 9, расположенных на зубчатых венцах колес 3 и 4, в процессе его осуществления изменяют первоначально заданное свое угловое положение. При этом такого рода элементы колесной пары будут неизбежно перемещаться по участкам поверхности профиля последних, на которых и возникают периодически меняющие свои пространственные координаты зоны формирующегося тесного взаимного контакта. Т.е. попросту говоря, наружные поверхности зубьев 9 колес 3 и 4 в указанные моменты времени, осуществляя процесс взаимного скольжения по кривой эвольвенте, будут генерировать волну деформации, с помощью которой и создаются протекающие в составляющих эти наружные слои кристаллических решетках необходимые искажения их первоначальной структуры. Таким образом, осуществляя угловое перемещение входящих в зацепление зубчатых колес с заданной скоростью, можно сформировать во входящих в объем зубцов 9 поверхностных слоях металла пакеты перемещающихся по ним дислокаций. В этой ситуации каждое из входящих в такую пару колес - как ведущее, так и ведомое, выполняет функцию накатного рабочего инструмента.

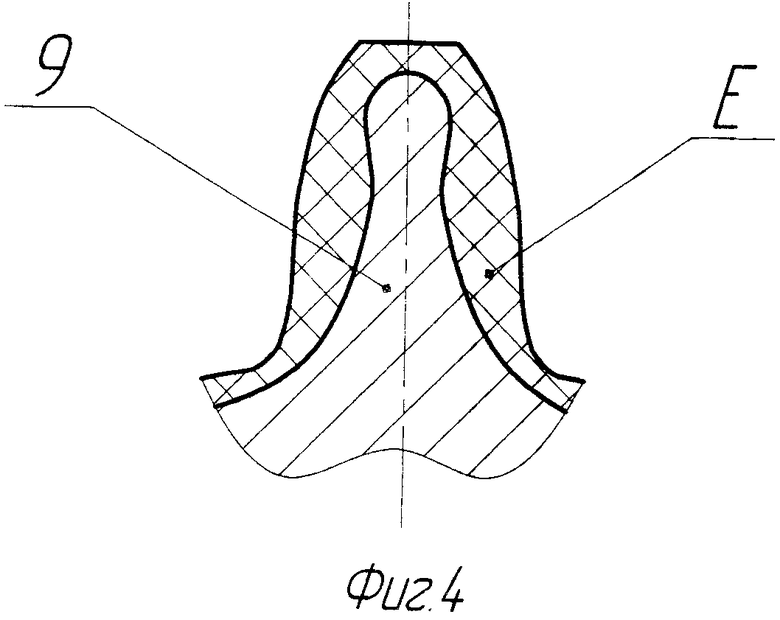

Генерируемая в процессе проведения их взаимного вращения волна пластической деформации «пробегает» по всем составляющим зонам участвующего в зацеплении профиля отдельно взятого зуба 9. Как было уже отмечено выше, участки, на которых выполняется указанное выше взаимное «сдавливание» объемов металла, составляющих работающие в контактной паре такие конструктивные элементы, располагаются только вдоль эвольвенты. Остальные зоны зуба - его вершина, основание ножки, впадина между зубцами, из процесса осуществления цикла деформации попросту выпадают. Эти указанные выше элементы профиля зуба 9 при выполнении цикла зацепления колесами 3 и 4 отстоят на достаточно больших расстояниях относительно друг друга, и вследствие этого оказать какое-либо воздействие на входящие в их состав слои металла попросту не могут. Для того, чтобы осуществить пластическую деформацию и в этих частях объема металла зуба 9, используется помещенный в полость корпуса 7 насыпной объем, состоящий из чугунной дроби 8. Последняя переносится наружной поверхностью зубчатого венца, принадлежащего любому из числа входящих к состав пары колес 3 и 4, либо попадая в расположенное между контактирующими зубами 9 пустое пространство (см. фиг.3), либо просто скользя вдоль поверхности других, аналогичных указанным выше элементам его профиля «вхолостую» передвигающихся в этом же самом насыпном объеме.

И в том и в другом случае, в процессе выполнения такого рода передвижения, тело контактирующей с ними дроби 8, расположенное среди других «дробинок» в толще составляющих общую насыпную массу слоев, оказывает определенное сопротивление попыткам передвинуть его в новое положение относительно точки своего первоначального размещения.

Кроме того, при захвате поверхностью зуба 9, осуществляемого в контактной зоне, дробь 8 перекатывается под действием сил гравитации по составляющим участкам его профиля, пытаясь вновь занять свое крайнее нижнее положение.

Как при скольжении зерен дроби 8 вдоль поверхности всех элементов профиля зуба 9 (включая основание зуба, его вершину, межзубцовую впадину), так и при падении последних при достижении определенной высоты подъема в зоне зацепления, протекают соответствующие процессы пластической деформации в поверхностных слоях металла, принадлежащих указанным выше составляющим любого отдельно взятого такого рода конструктивного элемента.

Следует обратить внимание еще и на то обстоятельство, что деформация на эвольвентных участках поверхности профиля любого зуба будет протекать с большей интенсивностью, чем на остальных составляющих этот же профиль его зонах.

Это объясняется тем, что величина нагрузок, возникающих в указанных выше областях его поверхности в момент «проворачивания» стыкуемых колес, заведомо превышает ту, что обеспечивается за счет скольжения дроби 8 "вхолостую" по плоскости остальных входящих в состав работающего зуба 9 элементов его профиля.

Т.е. самые тяжело нагруженные участки профиля зуба 9 - «эвольвента» повергаются как бы «двойному» деформирующему воздействию. Одно из них проводится с помощью «надавливающей» на последние контактной поверхности зуба второго, работающего в паре зацепления элемента, а второе - зернами дроби 8, скользящими и ударяющими по ним же в процессе осуществления вращательного перемещения этих же входящих в зубчатую пару колес.

В результате всего этого эвольвентные участки каждого зуба 9 как бы обрабатываются в «два прохода». Остальные же его составляющие элементы подвергаются упрочнению с применением только одного единственного «прохода».

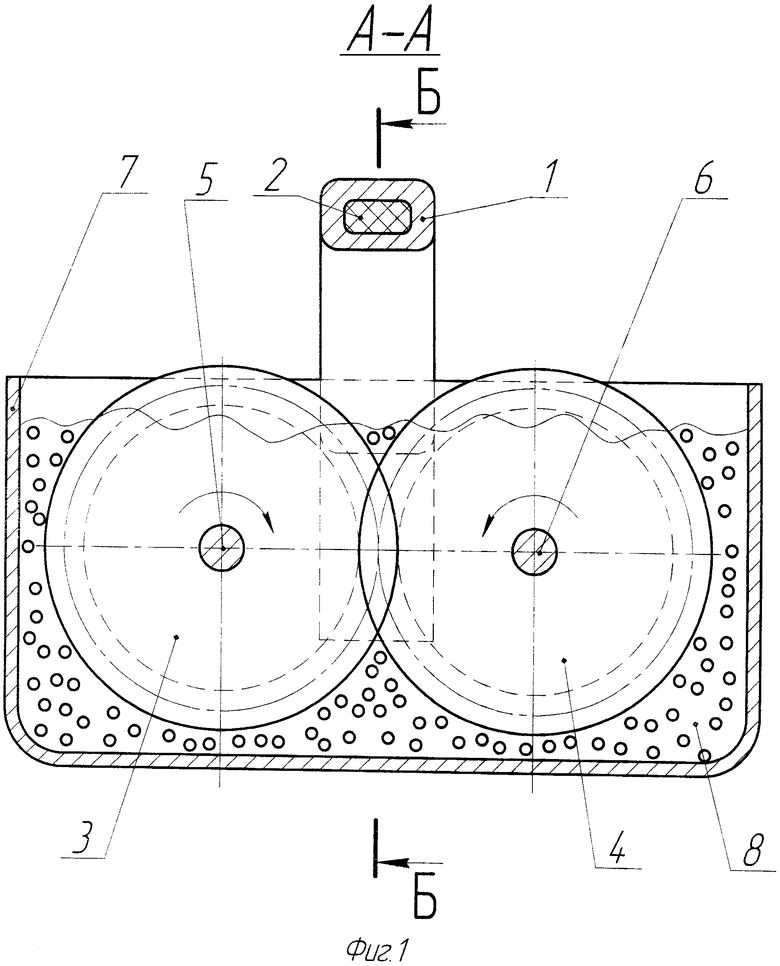

В силу действия указанных выше причин обеспечиваемая выполнением процесса упрочнения толщина вновь созданного слоя «цементита» имеет неодинаковую величину глубины такого покрытия на различных участках поверхности профиля зуба 9. Наиболее «толстая» в силу действия указанных выше факторов его прослойка покрывает всю область эвольвенты как саму ее середину, так и оба ее конца. Более тонкие слои последнего расположены в зонах, размещенных около вершины, основания ножки зуба и межзубцовой впадине (см. фиг.4). Колебания толщины слоев полученного обработкой цементита, сформированных после ее окончания на разных участках профиля зуба, составляют 15-30%.

Сама структурная перестройка кристаллической решетки в наружных слоях указанных выше конструктивных элементов в момент осуществления ее пластической деформации может быть выполнена только при условии одновременного воздействия на последнюю в этот же самый момент времени другого мощного энергетического фактора. В качестве последнего используется создаваемый в контуре устройства мощный магнитный поток.

Без его участия задачу формирования новой структурной фазы в исходной кристаллической решетке, входящей в состав наружных слоев металла, которые формируют сам этот профиль обрабатываемых изделий, решить было бы невозможно.

Формирование применяемого при упрочняющей обработке магнитного потока в предлагаемом способе производится следующим образом. При включении обмоток-катушек 2 во внешнюю трехфазную сеть подачи переменного электрического тока на каждую из трех последних поступает соответствующее питание.

Так как размещение указанных выше элементов конструкции выполнено непосредственно в теле магнитопроводящих рабочих элементов, то в момент поступления на обмотки-катушки электрического тока, в связи с тем, что они выполняют функции соленоидов, вокруг них формируются индивидуальные магнитные поля.

Учитывая то, что от каждой входящей в состав схемы источника питания фазы на отдельно взятую обмотку-катушку подается переменный ток, то и создаваемое в объеме металла, окружающим каждую из трех обмоток-катушек, магнитное поле тоже будет переменным.

Вследствие того, что составляющие посылаемые этими фазами пакеты синусоидальных импульсов генерируемого ими переменного тока в каждой из них будут иметь угловые сдвиги относительно таких же соседних, то формирующиеся в зонах установки обмоток-катушек магнитные поля еще как бы осуществляют «вращение» в той области, где они возникли. В силу того, что все три обмотки-катушки 2 размещены в магнитопроводящих рабочих элементах 1, скомпонованных в единый замкнутый контур, то с их помощью обеспечивается «слияние» указанных отдельных индивидуальных полей в единое суммарное. Такое сформированное за счет объединения последних суммарное магнитное поле будет иметь все тот же набор характерных признаков, которыми они обладали на самых первоначальных этапах своего возникновения.

В связи с тем, что сквозным пазом «В», выполненным в одном из рабочих элементов 1 контура, последний разделен на две одинаковые половины, генерируемый в нем суммарный магнитный поток тоже будет наделен комплексом присущих только ему отличий. Стремясь объединить разорванные пазом «В» части контура в единое целое, создаваемый в контуре поток как бы выполняет «прыжок» через разделяющие его половины пространство, т.е. через паз «В». При этом он стремится пройти внутри него по траектории, очертаниями напоминающей своеобразную замкнутую «петлю», стягивающую указанные выше половины в единое целое. В процессе осуществления «перелета» через область пространства, принадлежащую пазу «В», для минимизации возможных энергетических потерь, этот поток будет использовать расположенные в ней элементы устройства (такие, как стенки корпуса 7, насыпной объем из зерен дроби 8, составляющие зубчатую пару колеса 3 и 4) в качестве «опорной ступеньки». Отталкиваясь от нее, он в состоянии совершить указанный проход через паз «В», практически не теряя необходимую для этого энергию.

Сокращение ее затрат при осуществлении этого указанного выше действия обусловлено прежде всего тем, что суммарное магнитное сопротивление входящих в указанный выше сборный узел и выполненных из металла элементов устройства будут значительно ниже значений этого же параметра в случае необходимости преодоления сформированным в том же контуре потоком пустого пространства, заполненного одним только воздухом.

Исходя из всего этого, можно прийти к заключению, что входящие в состав зубчатой пары упрочняемые колеса 3 и 4 в процессе генерации магнитным контуром проходящего через всю составную магнитную систему потока, выполняют в последней функцию соединительного замыкающего ее звена.

Наличие действия указанного выше фактора обеспечивает максимально возможную для этих условий концентрацию силовых линий создаваемого в устройстве переменного магнитного поля непосредственно в самой зоне выполнения упрочняющей обработки. Это, в свою очередь, позволяет значительно увеличить интенсивность проведения процесса фазовой перестройки структур в кристаллической решетке, входящей в состав упрочняемых наружных поверхностных слоев, образующих в конечном итоге сам профиль обрабатываемых изделий. При более подробном рассмотрении всех факторов, влияющих на саму конфигурацию магнитного потока, пересекающего область в пазу «В», заполненную применяемыми в устройстве конструктивными элементами, необходимо обратить внимание еще и на наличие следующих обстоятельств. Получаемый в указанной зоне его суммарный результирующий вектор, с помощью модели поведения которого можно получить наглядное представление о протекающих в этой области процессах, совершает в ней, исходя из наличия целого ряда условий, определяющих конфигурацию формируемого в контуре магнитного ноля, колебательные угловые пространственные перемещения с заранее заданной частотой (20-70 Гц).

Если мысленно соединить точки конечного нахождения его конца, перемещающегося в указанной выше зоне, в течение определенного промежутка времени, при помощи набора проходящих по этим же точкам кривых линий, то полученная с их помощью фигура будет иметь очертания трехкоординатного пространственного эллипсоида (см. зону «Д» на фиг.2). Этот «эллипсоид» целиком размещается в области, в которой осуществляется процесс упрочняющей обработки. Т.е. его объем «включает» в себя те группы зубцов 9, принадлежащих колесам 3 и 4 (см. фиг.3), которые в данный момент времени вступают в непосредственный тесный взаимный контакт друг с другом, обеспечивая тем самым возможность формирования между ними необходимого для их вращения зацепления.

Сужение этого эллипсоида на переднем и заднем его концах определяется прежде всего увеличением создающегося в применяемой системе значения магнитного сопротивления, обусловленное неизбежным формированием в последней в процессе осуществления монтажа составляющих ее элементов в контуре, монтажных воздушных зазоров «а» (см. фиг.2).

С учетом изложенного выше, можно сделать вывод, что на активированные при помощи выполняемой в зоне обработки деформации узлы, входящие в состав лежащей близко к поверхности обрабатываемого профиля кристаллической решетки, обрушивается целая серия из формируемых таким мощным энергетическим потоком «толчков» и «ударов». (Суммарный магнитный результирующий вектор этого потока перемещается внутри объема эллипсоида «Д» (см. фиг.2), непрерывно изменяя свое пространственное положение и саму свою величину).

При этом нанесение их осуществляется по всем возможным направлениям их воздействия и сразу же со всех сторон.

Под влиянием всех перечисленных выше факторов - как выполняемой в наружных слоях металла деформации, так интенсивно протекающих процессов перемагничивания находящихся в этой же области ферромагнитных «доменов», протекает эта необходимая перестройка кристаллических структур размещенных в последних кристаллических решеток. Активированные и выведенные «ударами» и «толчками» из первоначального равновесного состояния атомы, обеспечивающие формирование входящих в состав этих решеток узлов, стремятся занять такое новое положение, в котором бы значение их собственной внутренней энергии составило минимально возможную величину.

Достижение ее гарантирует «благополучное» существование этой вновь полученной кристаллической структуры в искусственно созданных воздействием указанных выше силовых факторов, сложившихся в этой обрабатываемой зоне, новых условий физического равновесия, которые и оказывают наибольшее влияние на присутствующие в ней образования. В указанном выше случае формируемая при выполнении предлагаемого способа обработки новая кристаллическая структура в наружных поверхностных слоях металла будет представлять собой «цементит». Такого рода перестройка кристаллической решетки в другую фазу сопровождается еще процессом перетекания в области ее формирования атомов углерода и дислокации из лежащих в соседних, расположенных под обрабатываемыми, слоев металла. В случае отсутствия или при дефиците указанных выше компонентов, образование новых фазовых структур в наружных слоях металла уже происходить не будет. Задача по проведению постоянного снабжения зон, в которых непрерывно выполняется пластическая деформация наружных слоев металла, необходимым для формирования новой фазовой структуры «строительным материалом», решается следующим образом.

Генерируемые в зонах контакта поверхности обрабатываемых изделий сразу с двумя видами выполняющего там ее деформирование рабочего инструмента, и создаваемые в них «пакеты дислокации», начинают выполнять функцию «системы» направляющих потоки последних «маяков». Ориентируясь на эти маяки к указанным выше участкам профиля изделий по направлению «из центра на периферию» посылаются возникающие под воздействием интенсивно протекающего перемагничивания «ферромагнитных доменов» пакеты, в состав которых входят все необходимые для построения новой структуры фазы и составляющие ее элементы.

При этом «ядро» металла в обрабатываемом изделии теряет какое-то количество атомов углерода, а строение входящих в состав его слоев кристаллических решеток становится более правильным. Периферийная зона, принадлежащая подвергнутому процессу поверхностного деформирования обрабатываемому изделию, наоборот «насыщается» подводимыми к ней этими пакетами, состоящими из указанных выше такого рода структурных компонентов.

Вследствие наличия действия этих факторов изделие становится «твердым» с наружной его поверхности и «мягким» в самом его ядре.

Т.е. в конечном итоге происходит улучшение его эксплуатационных характеристик, выявляемое в случае его применения по прямому назначению.

Кроме применения указанного выше механизма выполнения подвода в зону деформации металла необходимых для осуществления структурной фазовой перестройки слоев металла указанных ранее «строительных элементов», при проведении упрочняющей обработки используется еще и дополнительный вариант осуществления подачи последних в эти же самые области профиля изделия.

В соответствии с ним «избыточно выделяемые» порции необходимых для построения новой фазовой структуры компонентов подводятся к ним с применением достаточно нетрадиционного метода такого рода снабжения. Поступление их к участкам, подвергнутым воздействию со стороны выполняющих их деформирование накатных инструментов осуществляется непосредственно из объема металла, составляющего отдельные зерна образующих для этого дроби 8 (т.е. из чугуна). Так как последние содержат необходимый элемент - углерод в достаточно высоких концентрациях, а также и сама структура составляющих эти зерна слоев металла «богата» еще и дислокациями, то серьезных препятствий для проведения подвода указанных выше компонентов в зоны возникновения при обработке новых фаз выявить попросту не удается. В момент выполнения дробью этих «микроударов» по поверхности упрочняемого с помощью их изделия, генерируемых при выполнении прокручивания этого элемента зубчатого зацепления в состоящем из таких зерен насыпном объеме, создаются оптимальные условия для перехода в его тело этих двух используемых при формировании «цементитного» покрытия его компонентов.

Возникновение на участках, где происходит указанное выше «столкновение» частиц - составляющих такого применяемого насыпного объема с поверхностными слоями металла искажений первоначальной конфигурации кристаллической решетки в конечном итоге обеспечивает создание оптимальных условий для осуществления мгновенного переноса указанных выше элементов из объемов металла, из которого состоит используемая при обработке дробь. Это перемещение последних в указанный момент времени производится непосредственно в такого рода подвергнутые деформации наружные слои тела самого упрочняемого изделия.

Оттуда, используя тот же самый механизм осуществления их подачи, выполняется их перенос в соседние, расположенные поблизости слои металла. Т.е. подвод «строительного материала» для выполнения необходимого фазового преобразования к участкам поверхности профиля изделия, где процесс деформации в данный момент времени протекает с самой высокой степенью интенсивности, производится еще и целым «отрядом» размещенных рядом зон, обогащенных указанными выше компонентами, за счет непрерывно выполняемых «соударений» их с зернами чугунной дроби.

Так как в единицу времени такого рода «микроудары», выполняемые дробью по большому массиву поверхностных зон обрабатываемых в паре колес, наносятся довольно часто, и количество такого рода столкновений, приходящееся на единицу площади обрабатываемого изделия, достигает достаточно значительных величин, то подача участвующих в проведении фазовой структурной перестройки упрочняемых слоев металла указанных выше составных элементов протекает с достаточно высокой скоростью.

В итоге всего этого, те участки наружной поверхности, где в настоящий момент времени производится пластическая деформация составляющих ее слоев металла, оказываются в состоянии «перенасыщения» необходимым для выполнения их фазовых преобразований материалом.

Последний подается туда сразу же при помощи как бы «двух потоков». Т.е. из глубинных слоев объема изделий, а также из его участков, расположенных в зонах нанесения по ним «микроударов» применяемой при обработке дробью. Это позволяет проводить процесс упрочнения с максимально возможной в создаваемых условиях нового энергетического равновесия скоростью, и получать при этом впечатляющие результаты относительно толщины формируемого при помощи предложенного способа упрочненного поверхностного слоя, а также значений величин его микротвердости. Следует отметить дополнительно, что при проведении обработки с применением предложенной технологии, производится одновременное упрочнение сразу же двух участвующих в зацеплении зубчатых колес. Скорость вращения обрабатываемых колес невелика и составляет 15-30 об/мин. Напряженность переменного магнитного поля, замеряемая в зоне протекания контакта входящих в зацепление групп зубьев, принадлежащих этим колесам, составляет величину 1·103-1·106 А/м, а частота колебаний применяемого для упрочнения переменного магнитного поля соответствует значению от 20 до 70 Гц.

Время обработки зубчатой колесной пары достигает величин, равных 6-12 мин (0,1-0,2 ч). Толщина получаемого на обрабатываемых колесах вновь сформированного слоя из «цементита» зависит от их габаритных размеров и может находиться в диапазоне 3-50 мм.

Значения твердости такого вновь сформированного упрочненного поверхностного слоя соответствует величине PIRC 69-74 ед. Следует еще обратить внимание прежде всего и на то обстоятельство, что указанные показатели, характеризующие качество формируемых обработкой упрочненных слоев, прежде всего их глубина, классическими методами термообработки, такими как «закалка с отпуском», «цементация» и т.д. ни при каких режимах выполнения последних достигнуты быть не могут.

Через упрочняющую поверхностную обработку, выполнение которой осуществляется с использованием предлагаемой методики, могут проходить изделия, изготовленные из самых разных марок конструкционных сталей и даже из любых видов чугуна. Характер распределения полученного на поверхности профиля зуба 9 слоя «Е», состоящего из цементита, показан на фиг.4.

Из представленного там изображения видно, что наиболее толстые слои этой структуры формируются на его боковой эвольвентой поверхности, т.е. на тех участках профиля последнего, по которым и выполняется перенос контактной зоны в процессе вращения колеса, в состав которого этот зуб 9 входит.

Остальные зоны его поверхности (вершина зуба, его основание, межзубцовая канавка), размещенные там же, покрыты менее глубокими слоями этой вновь полученной структуры. Отличие в толщинах сформированных упрочненных слоев на разных участках поверхности профиля достигает значений в 15-30%. Полученная «разнотолщинность» размещенных на поверхности зуба 9 слоев может в данном случае рассматриваться в качестве фактора, оказывающего положительное влияние на его эксплуатационную стойкость, по отношению к возникающим в работающем зубчатом зацеплении контактным и ударным воздействиям. Т.е. слой цементите «Б» (см. фиг.4), имеющий максимально возможную толщину, размещается именно там, где в процессе работы зацепления возникают наибольшие разрушающие профиль зуба напряжения нагрузки.

В соответствии с предлагаемым способом может проводиться поверхностное упрочнение всех существующих и применяемых в технике видов зубчатых передач - цилиндрических; передач Новикова; конических, гипоидных, реечных, шевронных и т.д. Обработке могут подвергаться как передачи внешнего, так и внутреннего зацепления. Порядок выполнения поверхностного упрочнения будет точно таким же, как и в разобранном выше случае. Незначительные изменения в конструкции будет иметь только применяемая в процессе его осуществления технологическая оснастка (т.е. корпус 7).

Материалом для изготовления дополнительного рабочего инструмента, функцию которого в процессе обработки выполняет насыпной объем, состоящий из зерен дроби, может служить любой вид чугуна, выбор которого производится из числа наиболее распространенных в промышленном производстве. При осуществлении предлагаемой обработки в случае выполнения ее на целом ряде крупногабаритных зубчатых передач, например, в качестве материала, применяемого для получения дроби, использовался серый чугун марки СЧ 1836. Габаритные размеры последней могут находиться в границе, соответствующей значению диаметра 0,1-4,0 мм.

Обработка в соответствии с предлагаемым способом может производиться как при использовании в качестве варианта ее исполнения, колесной пары, состоящей из двух одинаковых колес, так и в случае, если эта пара будет сформирована из колеса и шестерни, имеющих значительно отличающиеся друг от друга геометрические параметры. Получаемые показатели по твердости и толщине упрочняемых поверхностных слоев в случае осуществления способа на зубчатом зацеплении, состоящем из элементов - «колесо-шестерня», будут варьироваться в определенном диапазоне возможных значений последних, который определяется прежде всего их габаритными размерами. Т.е. на колесе упрочненный слой будет иметь большую толщину, чем аналогичный, полученный на применяемой совместно с колесом шестерне.

В целом ряде случаев их дальнейшего технического использования по прямому назначению, этим разбросом можно просто пренебречь. Т.е. обработанная в соответствии с предложенной технологией пара «колесо-шестерня» может по окончании процесса монтироваться в узел, где и предусматривается ее дальнейшее техническое использование.

Учитывая это обстоятельство, в целом ряде случаев можно осуществлять предложенную упрочняющую обработку колесных нар, установленных непосредственно в каком-либо редукторе.

В этом случае в заполняющую корпус редуктора массу смазывающего трущиеся пары минерального масла вводится тот же самый насыпной объем, состоящий из зерен чугунной дроби.

В дальнейшем обработка осуществляется уже в соответствии с указанной ранее схемой.

Функции корпуса 7 при этом выполняет соответствующий конструктивный элемент редуктора, т.е. сам его корпус, а вращение всех входящих в его состав элементов зацепления осуществляется с использованием для передачи такого движения имеющегося в нем же его ведущего вала.

Размещение в процессе выполнения упрочнения поверхностных слоев металла составляющих пары зацепления элементов производится в обрабатывающем контуре таким образом, чтобы находящиеся в контакте группы принадлежащих им зубцов обязательно попадали в генерируемый последним магнитный поток.

В случае, если такую обработку проходит двух- или трехступенчатый редуктор, его перемещают в установочном пазу магнитного генератора через заданные промежутки времени, осуществляя тем самым перенос зоны выполнения упрочнения от одной его составляющей зубчатой пары на другую. Например, в случае упрочнения зубчатых элементов двухступенчатого редуктора, такого рода перестановку в сквозном пазу магнитного контура надо будет выполнить два раза, а в трехступенчатом соответственно три. После окончания процесса формирования упрочненного слоя на входящих в состав редуктора его зубчатых элементах, последний извлекается из применяемого магнитного контура. Затем из внутренней полости его корпуса удаляется объем ранее заполняющего его минерального масла вместе с помещенными в него зернами дроби. Освобожденные от этих компонентов соответствующие поверхности корпуса проходят через операцию дополнительной промывки и заполняются новой порцией свежей смазочной жидкости. Пo завершении всего указанного выше цикла такой редуктор становится пригодным для применения его по прямому назначению. «Сырые» слои поверхности венцов входящих в его конструкцию зубчатых элементов по окончании этого процесса будут преобразованы в состоящее из цементита наружное твердое износостойкое толстослойное покрытие. В дальнейшем наличие факта появления указанной выше структуры на вступающих в контакт рабочих участках профиля составляющих колесную пару элементов позволит обеспечить значительное продление эксплуатационного ресурса этого применяемого в самых различный устройствах узла.

Выбор величин, используемых при осуществлении обработки технологических параметров, осуществлен исходя из следующих соображений. При применении величины напряженности переменного магнитного поля, меньшей чем указанная - 1·105 A/м, не обеспечивается возможность получения на поверхности обрабатываемых изделий упрочненных слоев достаточной толщины.

Использование напряженности магнитного поля со значением, большим чем 1·10 А/м, не позволяет в процессе осуществления обработки достичь каких-либо дополнительных преимуществ. Однако в этом случае будет наблюдаться резкий рост необходимых для проведения способа затрат электрической энергии. То же самое, при использовании частоты прикладываемого к зоне обработки магнитного поля, меньшей чем 20 Гц, не удается обеспечить формирование упрочненных поверхностных слоев металла с достаточно высокой величиной значения твердости. В этом случае формируемый в зоне обработки суммарный результирующий вектор магнитного потока перемещается по составляющим слои металла кристаллическим решеткам с очень незначительной скоростью, т.е. слишком «вяло».

Активация их узлов протекает с недостаточно высокой степенью интенсивности, что является помехой для осуществления необходимых структурных их преобразований. Применение же частот, значение которых больше чем 70 Гц, тоже не позволяет достичь оптимальных результатов при осуществлении процесса упрочнения.

В этом случае перемагничивание ферромагнитных «доменов» протекает со слишком высокой скоростью, что мешает выполнению необходимой структурной перестройки входящих в их состав кристаллических решеток в новые устойчивые фазы. Аналогичные соображения могут быть применены и при рассмотрении величины используемых при проведении обработки временных промежутков - 0,1-0,2 ч.

При времени обработки, меньшем чем 0,1 ч, в поверхностных слоях металла обрабатываемых по предлагаемому способу изделий, не успевают закончиться процессы формирования слоев, обладающих повышенной твердостью.

Использование же временных промежутков, больших чем 0,2 ч, не обеспечивает достижения каких-либо заметных преимуществ в ходе выполнения предложенной упрочняющей обработки. Однако в этом случае возрастают необходимые для ее осуществления трудовые и финансовые затраты. Скорость вращения обрабатываемых в паре зубчатых колес - 15-30 об/мин назначена исходя из следующего. При более низких ее значениях, чем 15 об/мин, уменьшается величина создающихся на поверхности обрабатываемых изделий контактных нагрузок, которые, в свою очередь, возникают в момент соударения поверхности последних с отдельными составляющими зернами дроби применяемого насыпного объема. Это обстоятельство, в конечном итоге, не позволяет обеспечить нужную толщину получаемых на такого рода элементах упрочненных наружных цементитных слоев. При более высоких значениях скорости вращения, чем 30 об/мин, резко возрастает величина контактных нагрузок, создающихся под воздействием заполняющей зазоры между контактирующими зубцами обрабатываемой пары чугунной дроби. Последние могут оказаться настолько значительными, что будут в состоянии вызвать появление механических повреждений в самих обрабатываемых колесах. Габаритные размеры применяемой в качестве дополнительного деформирующего инструмента и внешнего «донора» для проведения подачи атомов углерода в упрочняемую зону зерен дроби в 0,1-4,0 мм назначены исходя из следующего. При размерах ее, меньших чем 0,1 мм, опять не обеспечивается формирование воздействующих с достаточно высокой степенью интенсивности на составные элементы обрабатываемого зубчатого зацепления контактных нагрузок. Т.е. в этом случае такая дробь будет обладать недостаточно большой собственной массой.

При ее габаритах, превышающих величину в 4,0 мм, попадающие в межзубцовые зазоры зерна дроби могут создать предпосылки для «заклинивания» находящихся в зацеплении колес и вызвать в конечном итоге их поломку.

Далее выполнение предлагаемого способа иллюстрируется с помощью ряда приводимых ниже примеров.

Пример 1. Процесс упрочнения поверхностных слоев металла, расположенных на зубчатых венцах обрабатываемых колес пары зацепления, осуществлялся следующим образом.

Составляющие эту пару зубчатые колеса имели следующие параметры:

Диаметр их делительной окружности Дд был равен 408 мм;

Модуль этих колес был равен 6;

Количество зубьев было равно 68 единицам;

Ширина каждого колеса составляла значение 36 мм;

Марка стали, из которой оба колеса были изготовлены, соответствовала показателям стали 35.

Оба входящих в такую пару зацепления изделия, имеющие указанные выше параметры, устанавливались на приводные валы (см. поз 5; 6 на фиг.1).

После окончания этой операции указанные выше колеса (поз 3; 4 на фиг.1) размещались во внутренней полости корпуса 7.

Установка их в этой области производилась таким образом, что соответствующие группы принадлежащих им зубцов вступали во взаимное зацепление. Наличие его позволяло производить их вращение при выполнении обработки с заданной технологией скоростью.

После окончания монтажа элементов зубчатой пары внутренняя полость корпуса 7 заполнялась насыпным объемом, состоящим из зерен чугунной дроби. Диаметр дроби составлял 0,1 мм. Сама дробь была изготовлена из серого чугуна марки СЧ1836.

По окончании этого этапа корпус 7 с установленной в нем парой зацепления и объемом заполняющей его на 60% дроби размещался в установочном пазу «В» магнитного генератора.

Фиксация его положения в указанной зоне осуществлялось таким образом, что входящие в зацепление и принадлежащие элементам этой пары группы зубьев помещались примерно в самую ее середину. После подсоединения обмоток-катушек 2 к внешнему источнику для подвода к ним электрического питания, включался и внешний привод, с помощью которого оба эти одинаковых колеса приводились во вращение.

Скорость вращения зубчатых колес 3 и 4 составляла 30 об/мин.

Время обработки составило 0,2 ч. Напряженность переменного магнитного поля, замеренная непосредственно в зоне зацепления колес, соответствовала значению 1·105 A/м, частота его составляла 20 Гц.

По окончании процесса поверхностного упрочнения вновь сформированные на профиле составляющих элементы пары их зубьев поверхностные слои обладали следующими показателями.

Материал полученных упрочненных структур - цементит.

Толщина этих слоев - 3,2 мм. Показатели поверхностной твердости HRC находятся в пределе 69 ед.

Пример 2. Упрочняющая обработка составных элементов пары зубчатого зацепления осуществлялась в соответствии со схемой, приводимой в примере 1. В зацеплении при ее проведении участвовала пара, состоящая из двух цилиндрических зубчатых колес. Последние имели следующие геометрические параметры;

Диаметр делительной окружности Дд - 840 мм;

Модуль m - 12;

Число зубьев - 70ед;

Материал, из которого колеса изготовлены - ст40;

Ширина колеса - 68 мм;

Значение напряженности применяемого магнитного поля в зоне обработки соответствовало 6·105 А/м, частота его была равна 70 Гц;

Время обработки составляло 0,1 ч; скорость вращения зубчатых колес в процессе выполнения упрочнения была равна 15 об/мин.

В качестве дополнительного деформирующего рабочего инструмента в процессе обработки использовалась дробь, изготовленная из серого чугуна марки СЧ1836, диаметр которой был равен 4 мм.

По окончании процесса обработки были получены следующие результаты.

Упрочненный поверхностный слой представлял собой новую фазовую структуру - цементит. Толщина вновь сформированного на профиле зубцов, входящих в состав зубчатых венцов обрабатываемых колес, такого цементитного покрытия соответствует величине в 12,4 мм.

Показатели его поверхностной твердости находятся в пределе IIRC - 71 ед.

Пример 3. Упрочняющую обработку элементов зубчатого зацепления производили в соответствии со схемой, указанной раньше в примерах 1 и 2. Обрабатываемая пара была представлена двумя одинаковыми эвольвентными цилиндрическими колесами, которые имели следующие параметры:

Диаметр делительной окружности Дд - 1216 мм;

Значение модуля m - 16;

Количество зубьев - 76 ед;

Материал, из которого колеса изготовлены - чугун марки СЧ3252;

Ширина колеса - 88 мм;

При выполнении операции упрочнения применялась дробь из серого чугуна марки СЧ1836, диаметр которой был равен 2,9 мм.

Обработка осуществлялась при напряженности переменного магнитного поля, значение которой соответствовало величине 8,2·103 А/м, частота его была равна 40 Гц.

Время обработки составляло 0,125 ч. Скорость вращения элементов зацепления зубчатой пары была равна 20 об/мин. По завершении ее выполнения на всей наружной поверхности профиля зубцов, принадлежащих колесам упрочняемой пары зацепления, был получен слой новой структурной фазы - цементита. Толщина таких слоев составляла 14,4 мм.

Показатели поверхностной твердости последних находятся в пределе HRC - 72 ед.

Пример 4. Для выполнения упрочняющей обработки были использованы цилиндрические эвольвентные зубчатые колеса с одинаковыми геометрическими параметрами, из которых и была сформирована сама пара зацепления. Обработка проводилась точно также, как и было указано в примере 1, 2, 3. Подвергнутые операции упрочнения элементы указанной выше пары зацепления имели следующие геометрические параметры:

Диаметр делительной окружности Дд - 1664 мм;

Модуль m - 32;

Число зубьев - 52 ед;

Материал, из которого колеса были выполнены - ст50;

Напряженность применяемого в процессе выполнения поверхностного упрочнения переменного магнитного поля составила величину 1·106 A/м, частота была равна 50 Гц.

В процессе осуществления использовались чугунная дробь, изготовленная из серого чугуна СЧ1836, с диаметром, равным 3,2 мм. Время обработки составляло 0,17 ч. Скорость вращения элементов зубчатой пары в процессе ее осуществления равнялось значению 25 об/мин.

По завершении процесса упрочнения были получены следующие результаты.

Упрочненный поверхностный слой, сформированный на элементах профиля обрабатываемых колес, представлял собой новую фазовую структуру - цементит. Толщина такого рода слоев составила - 29,6 мм. Показатели полученной поверхностной твердости соответствовали значению HRC - 74 ед.

Таким образом, представленные выше примеры 1, 2, 3, 4 выполнения предлагаемого способа подтвердили возможность осуществления процесса перестройки имеющихся в наружных слоях профиля зубчатых колес металлических кристаллических решеток в новую фазовую структуру - цементит. Последняя, как и указывалось ранее, обладает высокой поверхностной твердостью (НКС 69-74 ед).

Далее в предлагаемых для рассмотрения материалах описания изобретения указываются принципы работы самого применяемого при осуществлении этого способа предлагаемого устройства.

На представленных чертежах изображены:

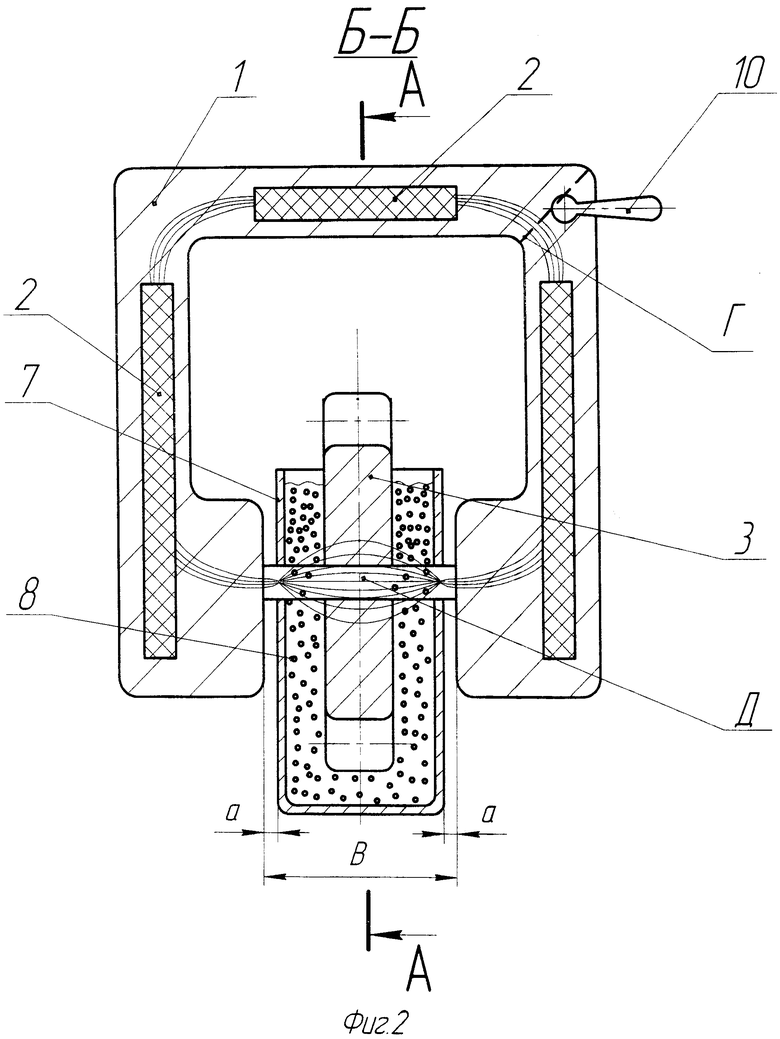

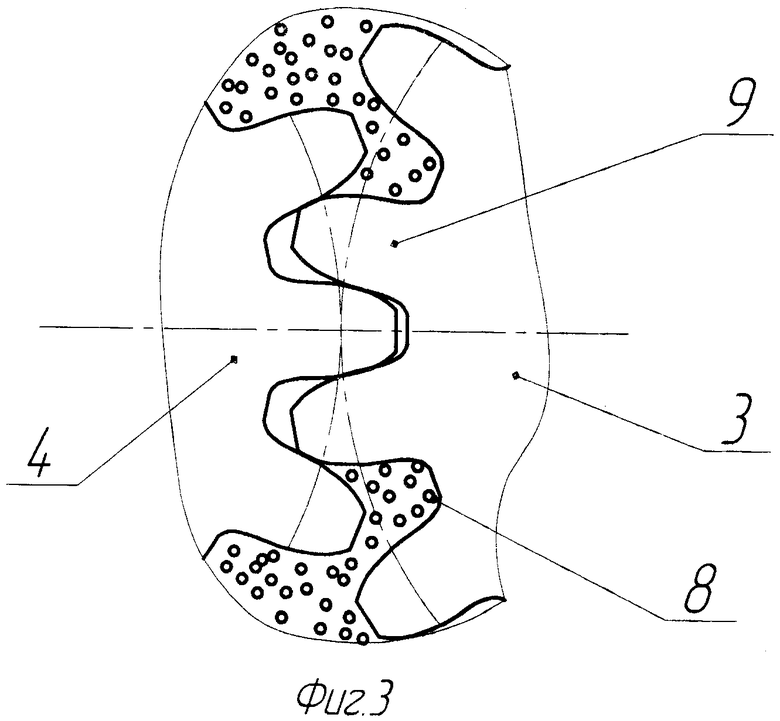

На фиг.1 - продольный разрез по А-А (см. фиг.2) применяемого для выполнения упрочняющей обработки устройства, с размещенной в нем зубчатой парой.

На фиг.2 - поперечный разрез по Б-Б этого устройства.

На фиг.3 - участок зубчатого зацепления, формируемый в процессе стыковки составляющих пару ее отдельных элементов при выполнении ими взаимной обкатки.

На фиг.4 - характер распределения полученного при упрочнении слоя цементита в объеме металла, из которого формируется входящий в состав обрабатываемого колеса и образующий его венец сам отдельный принадлежащий последнему его зуб.

Имеющиеся в составе предлагаемого устройства для проведения упрочняющей обработки конструктивные элементы обозначены следующим образом:

Позицией 1 - рабочие элементы, состоящие из пластин, при совместной стыковке которых образуется сам магнитный контур.

Позицией 2 - обмотки-катушки, подключенные к внешнему источнику питания и выполняющие в процессе работы магнитного контура функции соленоидов.

Позицией 3 - ведущее колесо в обрабатываемом с помощью предложенной технологии зубчатом зацеплении.

Позицией 4 - ведомое колесо в этой же паре.

Позицией 5 - вал, с помощью которого обеспечивается передача необходимого для проведения вращения зубчатого колеса 3 вокруг собственной оси движения, осуществляемого при помощи внешнего привода.

Позицией 6 - ось, на которой закреплено ведомое колесо 4, наличие которого также позволяет осуществить изменение его углового позиционирования относительно своего начального положения, фиксируемого в момент установки последнего.

Позицией 7 - полый корпус, предназначенный для монтажа в его внутренней полости пары зацепления, состоящей из обрабатываемых колес 3 и 4, а также для размещения в нем насыпного объема, образующегося при засыпке туда же частиц дроби 8.

Позицией 8 - дробь, используемая при выполнении операции поверхностного упрочнения зубчатых венцов колес 3 и 4, в качестве дополнительного накатного инструмента.

Позицией 9 - один из зубьев колеса, совокупность которых составляет его зубчатый венец.

Позицией 10 - эксцентриковый поворотный кулачковый механизм, с помощью которого обеспечивается соединение в единое целое половин магнитного контура, осуществляемое по линии их разъема «Г».

На фиг.1; фиг.2; фиг.3; фиг.4 буквами обозначены:

Позиция «а» - возникающие при установке корпуса 7, содержащего обрабатываемую колесную пару и дробь в сквозной паз «Б» магнитного контура, монтажные зазоры.

Позиция «В» - сквозной паз, предназначенный для размещения в нем корпуса 7.

Позиция «Г» - линия разъема половин применяемого при обработке магнитного контура.

Позиция «Д» - пространственный эллипсоид, формируемый в зоне обработки совершающим колебательные угловые перемещения результирующим суммарным вектором потока, который генерируется с помощью магнитного контура, входящего в состав устройства.

Процесс обработки отдельных элементов, входящих в состав зубчатого зацепления, проводится с применением предложенного устройства, следующим образом.

Перед размещением в магнитном контуре входящие в состав зубчатой пары колеса 3 и 4 (см. фиг 1) монтируются на валах 5 и 6.

Установка их на наружную поверхность указанных валов может осуществляться при помощи любых, предусмотренных ЧТД вариантов их крепления (шлицевое; шпоночное соединение и т.д.).

По завершении операции этого монтажа, колеса 3, 4 с приводными осями 5, 6 устанавливаются в полости разъемного корпуса 7. Для облегчения условий выполнения этой операции последний может разъединяться на две половины (на чертеже не показано).

Закрепление концов как вала 5, так и оси 6 непосредственно в применяемом при обработке узле проводится с помощью подшипников скольжения (на чертеже не показаны).

В процессе их монтажа межосевое расстояние между установленными в корпус 7 колесами 3, 4 задано таким образом, что входящие в состав их венцов группы зубьев 9 при его завершении входят во взаимное зацепление.

Последнее осуществляется таким образом, что в процессе передачи вращения на вал 5 колеса 3, оно, перемещаясь, заставляет прокручиваться вокруг собственной оси и колесо 4. Т.е. соответствующие эвольвентные поверхности профиля зубцов 9 в местах формирования области зацепления этой колесной пары вступают в тесный взаимный контакт, что и обеспечивает возможность передачи вращательного движения от одного элемента колесной пары к другому. Перед началом монтажа корпуса 7, содержащего размещенную в нем колесную пару, в магнитный контур, в его внутреннюю полость засыпают зерна дроби 8.

Последняя формирует в нем насыпной объем, покрывающий обрабатываемые в корпусе 7 зубчатые элементы 3, 4 на 60-70% от их высоты.

Подготовленный проведением всех этих указанных выше этапов к началу осуществления процесса обработки, корпус 7 со всей его «начинкой» размещают в сквозном установочном пазу «В» магнитного контура (см. фиг.2).

Установку его в указанной зоне облегчает наличие монтажных зазоров «а», создающихся между его наружной поверхностью и плоскостью входящих в состав контура рабочих элементов 1, в объеме одного из которых и выполнен сквозной установочный паз «В». Фиксация пространственного положения корпуса 7 со всеми его заполняющими технологическими узлами внутри этого магнитного контура проводится таким образом, что зона зацепления смонтированной в нем колесной пары оказывается размещенной примерно на половине толщины входящего в состав последнего вертикального рабочего элемента 1 (см. фиг.1).

Т.е. элементы 3, 4 этой обрабатываемой пары с образующими их зацепление зубьями оказываются размещенными как бы ровно на середине самого создающего магнитный поток генератора.

Для облегчения условий проведения монтажа рабочих элементов последнего на охватываемых ими наружных поверхностях корпуса 7 сам контур выполнен разъемным.

Это обстоятельство обеспечивается за счет наличия указанной выше линии разъема «Г» (см. фиг.2), при помощи которой контур может разъединяться на две одинаковые половины.

Фиксация их в рабочем положении обеспечивается после установки их на корпусе 7 с помощью эксцентрикового поворотного кулачкового механизма 10, который позволяет соединить эти отдельные половины в единое целое, плотно прижимая их контактирующие на этой же самой линии «Г» поверхности друг к другу.

После осуществления всех этих перечисленных ранее начальных подготовительных этапов по проведению процесса упрочняющей обработки приступают к ее непосредственному выполнению.

Для этого одновременно производят подключение всех обслуживающих работу предлагаемого устройства и входящих в его состав систем.

А, именно, все три входящие в состав применяемого магнитного контура обмотки-катушки 2 (см. фиг.1; фиг.2) подсоединяются к соответствующим подающим фазам внешнего источника их электрического питания (на чертеже не показан).

Кроме того, включаются внешний привод вращения, имеющий кинематическую связь с валом 5 зубчатого колеса 3, и последнее начинает выполнять угловое перемещение во внутренней полости корпуса 7 с заданной технологией скоростью.

Так как ведущее колесо 3 находится в постоянном зацеплении с ведомым колесом 4, последнее тоже начинает проворачиваться относительно своей оси 6.

Выполняющие функции соленоидов обмотки-катушки 2 после осуществления их подключения начинают формировать мощный суммарный магнитный поток, протекающий по телу обрабатывающего контура.

Максимальная концентрация полученных в нем при этом силовых линий суммарного магнитного поля будет иметь место в зоне выполнения сквозного разрыва «В» в одном из входящих в состав генератора элементе 1.

В этой же области оказываются расположенными зубцы 9, принадлежащие элементам 3 и 4 обрабатываемой пары, эвольвеитные поверхности которых вступают во взаимный контакт в момент выполнения ими соответствующих поворотов в окружающем их пространстве.

Таким образом, в зону влияния мощного, искусственно созданного суммарного магнитного потока попадают области поверхности эвольвентного профиля зубцов 9, «надавливающие» друг на друга в момент осуществления с помощью последних взаимного зацепления, формируемого в процессе обработки между элементами 3 и 4 этой самой упрочняемой колесной пары.

Т.е. в зоне «магнитного облучения» в силу указанного выше неизбежно генерируются волны пробегающей по наружным слоям металла, составляющим профиль зубцов 9, пластической деформации. Кроме того, деформирующее воздействие на последние оказывается и попавшими в зазор между зубцами 9, принадлежащими сопрягающимся элементам 3, 4 пары вращения, зернами присутствующей там дроби 8. Это происходит в силу того, что насыпной объем, состоящий из последних, окружает обрабатываемые колеса со всех сторон. При этом его слои по вполне понятным причинам заходят и в свободные промежутки, постоянно появляющиеся в процессе вращения указанных элементов, между периодически вступающими в контакт группами зубьев 9.

Зерна дроби 8, попав в такие зазоры и передвигаясь в них, наносят серии «микроударов» по поверхностным близлежащим кристаллическим структурам, принадлежащим металлу, из которого колеса 3 и 4 изготовлены, обеспечивая этим самым их «дополнительное» деформирование (см. фиг.3). Последнее создается как при скольжении мелких частиц 8 по поверхности обрабатываемого профиля, так и при изменении их пространственной вертикальной ориентации относительно последнего, обусловленной их постоянно протекающим падением из верхней точки подъема в более низко расположенную зону корпуса 7, происходящим под действием сил гравитации (см. фиг.3).

В процессе совершения такого рода комплекса из этих деформирующих воздействий к участкам поверхности, на которых он осуществляется, под влиянием генерируемого в области их расположения мощного магнитного поля выполняется параллельно подача к последним потоков, состоящих из дислокации и атомов углерода.

Следует отметить и то, что такого рода «подпитка» этих областей производится как бы в два «ручья». Один из них представлен поступающими из глубинных слоев металла, из которого выполнены колеса 3 и 4, этими указанными выше его составными элементами. Второй точно так же формируется из числа последних, имеющихся в объеме материала, из которого и выполнена наносящая поверхностные «микроудары» сама дробь 8.

Выведенные воздействием сразу же двух силовых факторов из состояния первоначального равновесия атомы железа, входящие в состав обрабатываемой кристаллической решетки, начинают вступать в активное взаимодействие с этими подаваемыми двумя потоками новыми фрагментами. Перевод же указанных выше атомов в активированное состояние обусловлен как интенсивным перемагничиванием ферромагнитных доменов, в состав которых входят содержащие их структуры, так и мощным воздействием на эти же узлы кристаллических решеток со стороны совершающего колебательные угловые пространственные перемещения получаемого в зонах обработки суммарного вектора магнитного потока.

Под влиянием всех этих указанных выше факторов в дальнейшем протекает процесс перестройки исходной структуры кристаллических решеток, входящих в состав наружных поверхностных слоев металла упрочняемых изделий, в новую отсутствующую там ранее фазу. Т.е. на поверхности профиля упрочняемых зубцов 9 создается «цементитное покрытие» (см. фиг.4).

Так как в течение заданного технологией обработки промежутка времени каждый из входящих в состав элементов 3 и 4 зубцов 9 в процессе их «проворачивания», периодически изменяя свое пространственное положение, неизбежно и многократно проходит через зону зацепления, а, следовательно, попадает под силовое воздействие всех перечисленных ранее создаваемых там факторов, то это «цементитное покрытие» формируется на всех участках профиля такого рода обрабатываемых изделий.

К особенностям его размещения на участках поверхности упрочненного указанным выше образом профиля колес следует отнести то, что толщина полученных на них слоев их цементита имеет разную величину.

Максимум ее приходится на объем, в котором осуществляется «обкатка» друг по другу находящихся во взаимном контакте зубцов 9 при выполнении передачи вращательного перемещения от одного элемента пары зацепления к другому.

Эти участки проходят упрочняющую обработку как бы «в два прохода». Один из перечисленных выше проходов обеспечивается с применением в качестве деформирующего рабочего инструмента соответствующей поверхности вступающего в контакт с этим обрабатываемым участком профиля зуба, принадлежащего второму элементу этой же самой пары зацепления.

Второй проход осуществляется с помощью периодически совершающей соударения с этой же областью поверхности профиля зуба дроби 8, зерна которой попадают в создающееся межзубцовое пространство (см. фиг.3). Остальные элементы профиля зуба 9 упрочняются как бы в один проход, подвергаясь деформирующему воздействию только со стороны дроби 8, скользящей по их поверхности в процессе выполнения ими вращательного перемещения в толще окружающего их со всех сторон ее насыпного объема. К ним относятся: вершина зуба 9, ножка зуба 9, межзубцовые промежутки.

Соответственно толщина полученного на них «цементитного покрытия» будет меньше на 15-30% по отношению к той, что имеет место на участках того же самого зуба 9, расположенных в области выполнения на нем «эвольвентной» обкатки.

Примерная конфигурация состоящих из цементита вновь сформированных наружных слоев «Е» на профиле зуба 9 показана на фиг.4.

Толщина указанного «покрытия» полученного упрочняющей обработкой с применением предлагаемого устройства, зависит от назначенных технологией режимов ее осуществления, а также от габаритных размеров самих используемых в ходе ее осуществления изделий. Последняя может составлять величину от 3 до 50 мм и может иметь и большие значения, если габариты колеса превышают пределы в 2,0 м.

Обработку в предложенном устройстве могут проходить зубчатые зацепления любого вида - с внешним или внутренним зацеплением, и любой формой профиля используемых при проведении зацепления зубьев - цилиндрических, конических, косых, спиралевидных и т.д. Обрабатываемые колеса могут быть выполнены из любых марок материала, которые будут обладать ферромагнитными свойствами (сталь, чугун).

Геометрические параметры обрабатываемых колес могут также изменяться в самых широких пределах.

Вполне естественно, что максимально возможный экономический эффект будет получен, если обрабатываемые изделия имеют достаточно большие габариты. Т.е. исходя из принципа - чем больше обрабатываемое изделие, тем выше полученный при упрочнении положительный экономический эффект. Схема установки магнитного генератора как бы «сбоку» от находящейся в его установочном пазу «В» группы «зацепления» назначена, исходя из соображений, что в этом варианте его монтажа последний будет обладать наименьшими размерами, а также соответственно и минимальной массой (см. фиг.1, фиг.2).

Сама же эта операция обработки завершается следующим образом. После окончания процесса упрочнения, электрические обмотки-катушки 2 отключаются от внешнего источника питания. При этом останавливают и привод вращения, обеспечивающий передачу движения к находящимся в зацеплении обрабатываемым колесам 3, 4.

После всего этого короб 7 со всей смонтированной в нем «начинкой» извлекается из установочного паза «В» применяемого магнитного генератора.

Затем он разделяется на две составные половины с помощью таких же эксцентриковых поворотных кулачковых механизмов (на чертеже не показаны), что применяются и при монтаже на корпус 7 используемого при обработке магнитного контура. Из полости корпуса 7 извлекаются обработанные в соответствии с предлагаемым способом колеса 3, 4. Из центральных отверстий последних удаляются промежуточно используемые приводные валы 5, 6. По окончании этого этапа из той же полости корпуса 7 извлекается и заполоняющий его насыпной объем, состоящий из зерен чугунной дроби 8.

Готовые колеса 3 и 4 отправляются для применения в соответствии с их прямым назначением. Т.е. для использования последних в узлах и механизмах, используемых для передачи вращательного движения к их основным рабочим элементам. После окончания осуществления всех перечисленных выше операций устройство становится пригодным для проведения повторного цикла упрочняющей обработки.

Настройка на заданные технологические режимы при проведении предлагаемой обработки производится с помощью электронного блока управления, входящего в состав внешнего источника подачи электрического питания (на чертеже не показаны). Изменяя в нем параметры подаваемого с помощью его в обмотки-катушки 2 переменного электрического тока (силу тока, напряжение, его частоту), можно обеспечить и достижение заданных технологией обработки условий ее выполнения, т.е. сформировать в зоне деформации участков обрабатываемого профиля колес магнитные поля с определенным заданным значением напряженности, а также и с требуемой частотой их колебаний.

Исходя из всего изложенного выше, можно прийти к заключению, что при применении предлагаемого способа упрочняющей обработки, а также используемого при его проведении устройства, можно значительно сократить привлекаемые для выполнения такого рода процессов финансовые средства, а также существенно уменьшить количество потребляемой при его осуществлении необходимой электрической энергии.

Достижение указанного выше положительного экономического эффекта при использовании предлагаемого способа обеспечивается прежде всего тем, что такая упрочняющая обработка зубчатых колес любого профиля и с любыми габаритами не связана с применением громоздких нагревательных печей, в которых в течение достаточно длительного промежутка времени требуется еще и поддерживать температуру порядка 1000°С и выше.

Кроме всего прочего при выполнении предлагаемой обработки отпадает необходимость введения в состав такого рода технологического оборудования и содержащих закалочные среды большеобъемных ванн, с помощью которых выполняются наиболее распространенные в настоящее время классические технологии термической обработки (такие, как закалка с отпуском; цементация и т.д.).

В силу вышеизложенного осуществление процесса упрочнения по предлагаемому способу позволяет практически полностью ликвидировать вероятность появления «залповых выбросов», формируемых в момент «окунания» нагретых до высоких температур металлических изделий в применяемые для их мгновенного охлаждения закалочные жидкости.

Этим самым устраняется вероятность загрязнения окружающей такого рода производство природной среды получающимися при обработке вредными отходами и тем самым предотвращается опасность нанесения ущерба здоровью обслуживающего такое оборудование промышленного персонала.

Дополнительно следует отметить еще и то, что применение предлагаемой методики в случае осуществления операции упрочнения профиля зубчатых колес, имеющих большие диаметры, позволяет получить на них слои, состоящие из новой структурной фазы, толщина которых составляет несколько десятков миллиметров. Такого рода «цементитное покрытие» может быть сформировано и на элементах пар зубчатых зацеплений, выполненных из каких-либо видов чугуна.

С применением классических вариантов термической обработки обеспечить достижение указанных выше результатов не удается ни при каких возможных условиях их осуществления.

Получение упрочненных цементитных слоев на обрабатываемых зубчатых колесах производится в течение относительно коротких промежутков времени.

Используемое при осуществлении предлагаемого способа оборудование не отличается высокой степенью сложности при изготовлении, а также не обладает большой металлоемкостью.

В связи с указанным выше, процессе подготовки производства в случае, когда использование предлагаемого способа оказывается экономически оправданным, не будет связан с необходимостью применения для его осуществления длительных сроков, времени, а также значительных затрат привлекаемых для его выполнения финансовых ресурсов.

Используемое же при выполнении предлагаемого способа устройство отличается простотой своего конструктивного исполнения, следовательно обладает в связи с этим высокой степенью эксплуатационной надежности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный обкатник | 1978 |

|

SU829280A1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЯХ ГЛУБОКИХ ДИФФУЗИОННЫХ ЗАЩИТНЫХ СЛОЕВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2555700C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С НАНЕСЕНИЕМ ПОКРЫТИЯ | 2001 |

|

RU2213157C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2470761C2 |

| СПОСОБ ПРОВЕДЕНИЯ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ОТ СЛОЕВ ОКАЛИНЫ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2401705C1 |

| Способ упрочнения деталей с выступами | 1973 |

|

SU859466A1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС (ВЕНЦОВ) МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1998 |

|

RU2137848C1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ КОЛЕС ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2002 |

|

RU2213148C1 |