Изобретение относится к строитель ным материалам, а именно к штучным стеновым материалам. : Известны массы для изготовления бетонов, .включающие заполнитель, тонкомолотые наполнители - добавки, жидкое стекло и отвердитель 1 ..

Недостатком их является применение дорогостоящего и токсичного отвердителя, а также низкая технологичность из-за применения жидкого стекла.

Наиболее близкой к предлагаемой является сырьевая смесь, включакнцая вулканический шлак 92-98 и растворимое стекло 2-8 2 .

Недостатком ее является низкая прочность.

Цель изобретения - повышение прочности материала.

Цель достигается тем, что сырьевая смесь для изготовления стенового строительного материала, включакяцая вулканический шлак и щелочной компонент, содержит в качестве щелочного компонента молотую силикатглыбу при следующем соотношении компонентов, мас.%:

Вулканический

шлак89,15-90,93

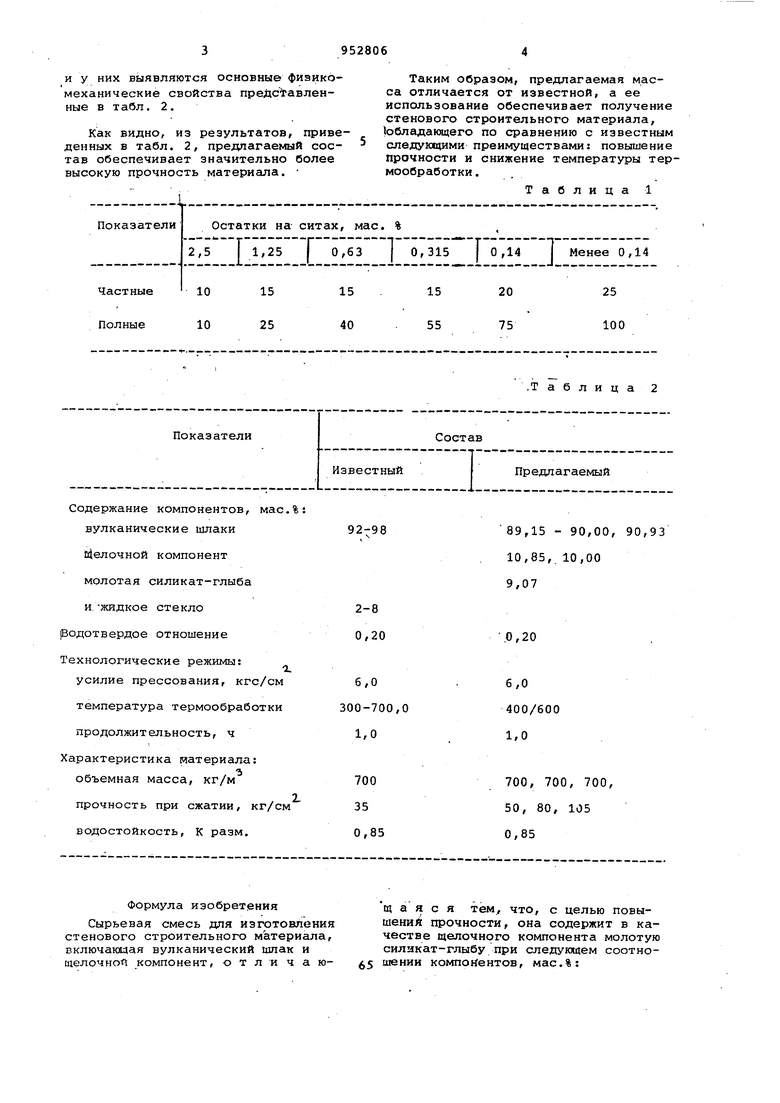

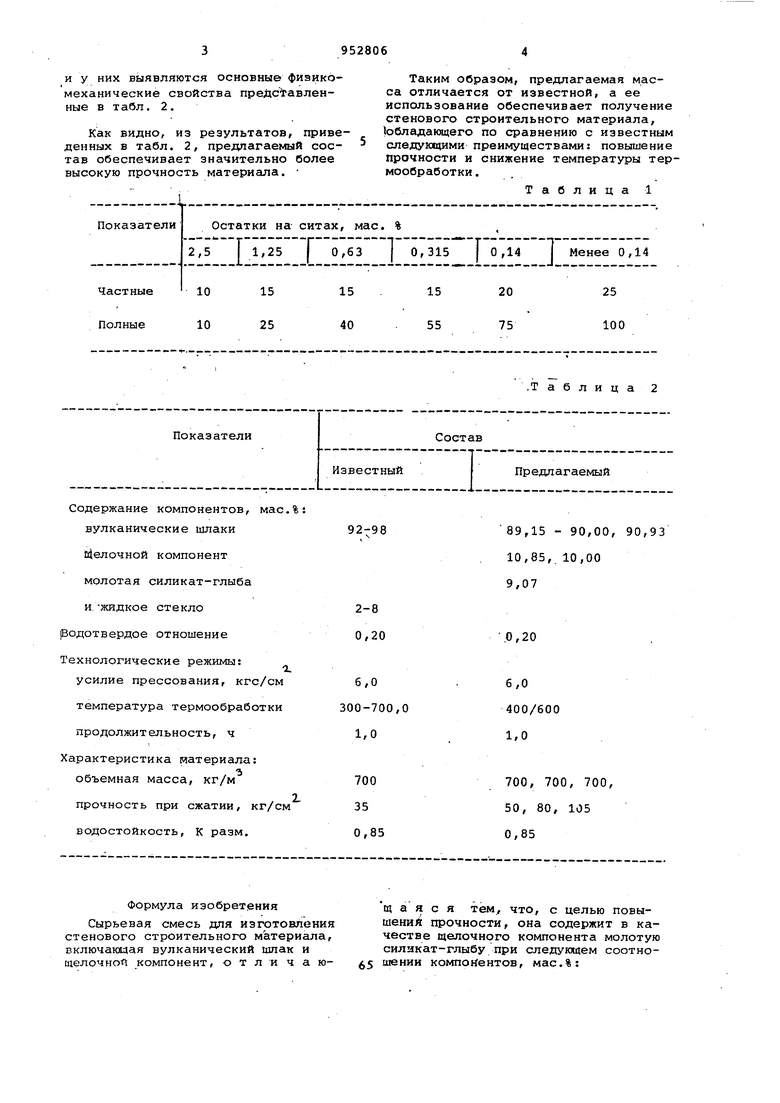

Молотая силикат-глыба9,07-г10,85 Пример. Для изготовления стенового материала используют вулканический шлак фракции 5 мм с объемной насыпной массой 650-720 кг/м . Пределы гранулометрического соста10ва приведены в табл. 1.

Силикат-глыба размалывают в лабораторной шаровой мельнице до тонкости помола с удельной поверхностью

15 в 4000-4100 см /г. После этого компоненты массы перемешич ают всухую в течение 1,5-2 мин, потом добавляют расчетное количество воды и перемешивают вновь до получения однород20ной массы. Полученную массу укладывают в формы кубы 50x50x50 мм и , формуют под давлением прессования 3,0 или 20,0 МПа, в зависимости от необходимой объемной массы и проч25ности материала. Отформованные образitfji помещают в муфельную печь и сразу начинают обжиг по режиму 1,5+(7-В) + - 1 ч при температуре изотермической выдержки 400 С. По окончании термо30 ,обработки образцы вынимают из печи

и у них выявляются основные физикомеханические свойства предсоравленные в табл. 2.

Как видно, из результатов, приведенных в табл. 2, предлагаемый состав обеспечивает значительно более высокую прочность материала.

Таким образом, предлагаемая масса отличается от известной, а ее использование обеспечивает получение стенового строительного материала, (обладающего по сравнению с известным следующими преимуществами: повышение прочности и снижение температуры термообработки .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1981 |

|

SU983098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Вяжущее | 1980 |

|

SU927774A1 |

| Вяжущее | 1990 |

|

SU1759805A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ | 1998 |

|

RU2136625C1 |

| ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2272006C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО КОНСТРУКЦИОННО-ОТДЕЛОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2169717C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2206536C1 |

40

25

10

Полные

Содержание компонентов, вулканические шлаки

14елочной компонент молотая силикат-глыба

Формула изобретения

Сырьевая смесь для изготовления стенового строительного материала, включакадая вулканический шпак и щелочной компонент, отличаю100

75

55

.Таблица 2

89,15 - 90,00, 90,93

10,85, 10,00

9,07

щаяся тем, что, с целью повышений прочности, она содержит в качестве щелочного компонента молотую силикат-глыбу при следующем соотношении компонентов, мас.%: вулканический шлак 89,15-90,93 молотая силикат- глыба9,07-10,85 Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР , 390291, кл. С 04 В 19/04, 1976. 2, Авторское свидетельство СССР по заявке 2791062/29-33, С 04 В 7/14, 1979.

Авторы

Даты

1982-08-23—Публикация

1980-03-31—Подача