(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОГОВЫХ Изобретение относится к промышлышости строительных материалов и может быть исполь зовано для производства фарфоровых изделий. Известна шихта для изготовления фарфоровых изделий, вклюйющая следующие компонен ты, мас.%: каолин 45, глина 2, кварцевый песок 23 и кварц-полевошпатовый песок 30 1 Недостатком указанной ишхты является повышенная температура обжига 1320° С и недостаточно высокая протость изделий на изгиб 766 кгс/см (76,6 МПа). Наиболее близкой к предлагаемой является шихта для изготовле шя фарфоровьг изделий, вклюаю1цая,% глину 20-25, каолин 23-32 кварц-полевошпатовый песок 23-45, перлит 7-25. Температура обжига массы 1200- 1220 С. Готовые изделия характеризуются белым черепком с раковистым изломом, прочностью на изгиб 800-900 кгс/см, водопоглошением 0-0,2% 2. Недостатком известной шихты является недостаточно высокая прочность на изгиб. ИЗДЕЛИЙ Целью изобретения является повышение еханической прочности на изгиб фарфоровых зделий. Указанная цель достигается тем, что ишхта, ключающая глину, каолин, кварц-полевошпавый песок и перлит, дополнительно содержит уфо-лаву при следующем соотношении компоенетов, мас.%: Глина16-31 Каолин4-7 Кварц-полевошпатовый песок16-20 Перлит3-6 Туфо-лава 43-54 Туфо-лава Бектакарского месторождения, так называемый Бектакарский камень, «лабоаргилизированная туфо-лава, породообразунвди ми минералами которой являются кварц 6570%, полевой шпат 25-30% н глинистое вещество 15-20%. По химическмоу составу Бектакарский, камень содерхсит, мас.%: Sid ,00;

395282

АЬОз 12,50-16,00; + FeO 0,52-2,0; Т Юг 0,06-0,12; CaO 0,42-0,73; MgO 0,47-1,07; i ВгО 5,50-8,0; SOj 0,4-2,20; влага 0,20-0,26; П.П.П. 1,73-2,4.

Применение в шихте слабо аргилизироваи- 5 ной уфо-лавы способствует возникновеьшю при температуре обжига 1200° С повышенной реакционной способности керамической компо- зиции, в результате чего повышается плотность с увеличе1шем механической прочности изде- fo

ЛИЙ.

I .

Шихту для изготовления керамических изделий подготавливают следующим образом.

Исходные компоненты загружают в шаров мельницу и тщательно перемешивают в мокро виде. После достиже1шя требуемой тоиины, обеспечивающей прохождение через сито 006, заливают в гипсовые формы и при наборе соответствующей толщины (10--12 мм) черепка изделия извлекают из формы, сушат и обжигают в туннельной печи при 1200° С.

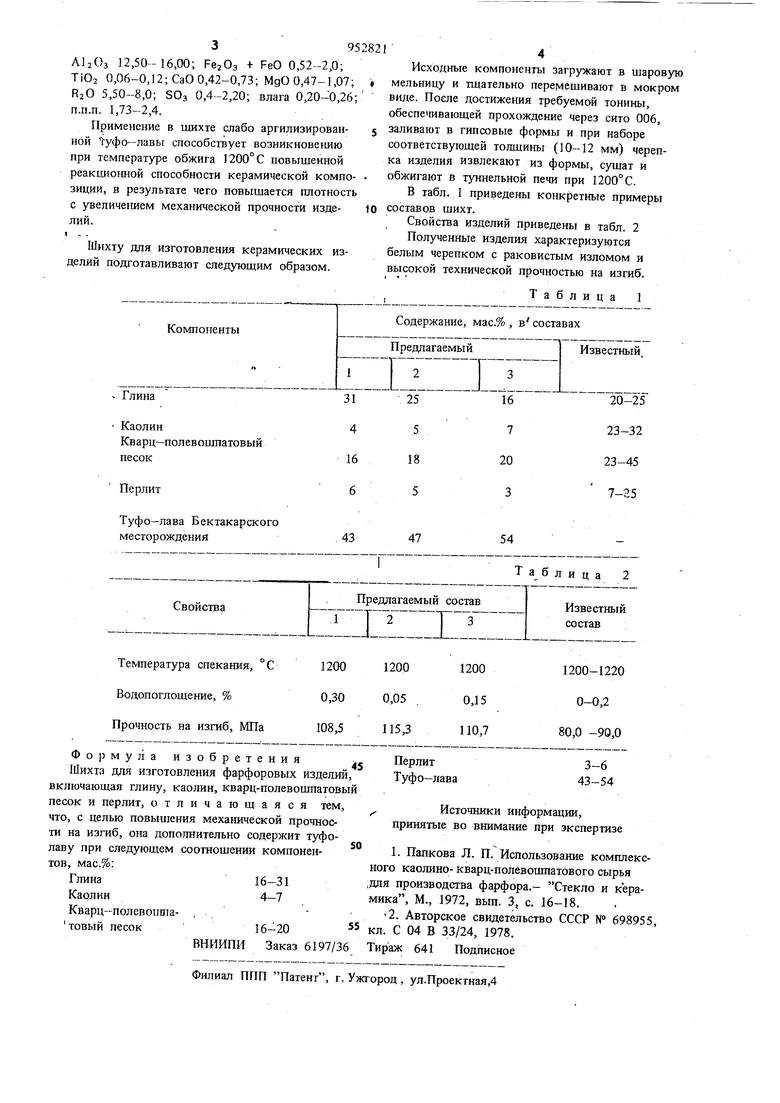

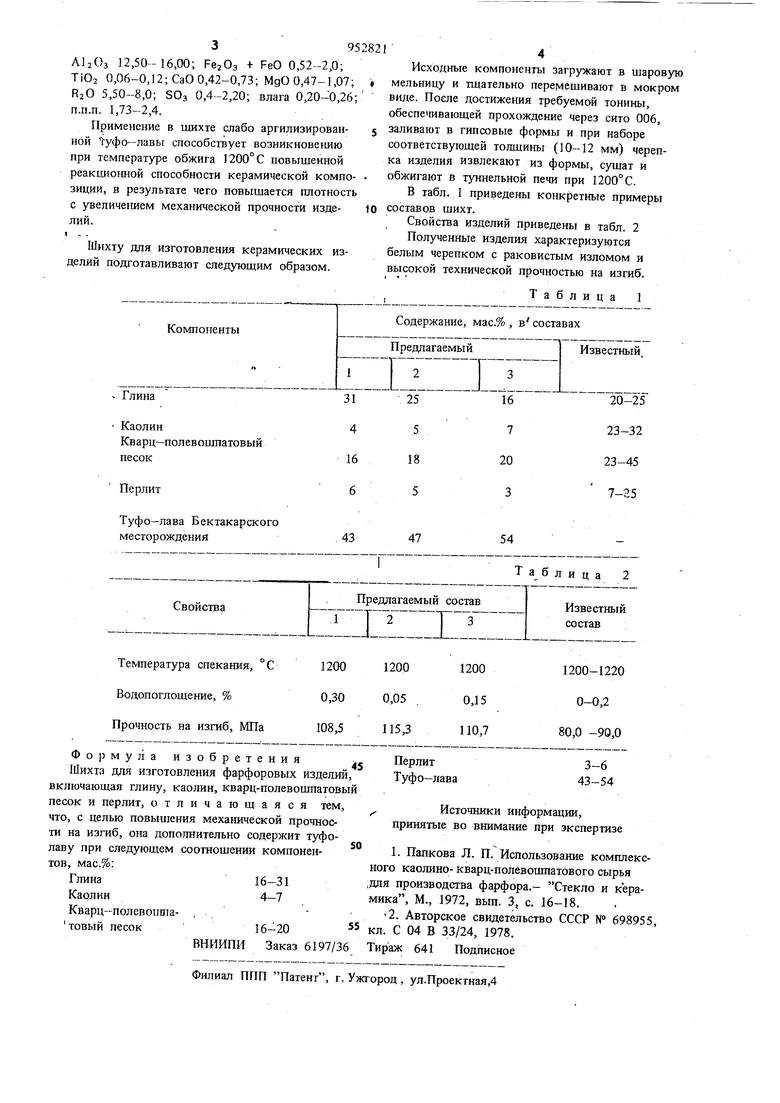

В табл. 1 приведены конкретные примеры составов шихт.

Свойства изделий приведены в табл. 2

Полученные изделия характеризуются белым черепком с раковистым изломом и высокой технической прочностью на изгиб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| Керамическая масса | 1978 |

|

SU698955A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2011 |

|

RU2473506C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

Туфо-лава Бектакарского месторождения

54

47

Таблица 2

Авторы

Даты

1982-08-23—Публикация

1981-01-14—Подача