Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления линейных подвесных высоковольтных изоляторов, и может быть использовано при производстве низковольтных изоляторов и других электрокерамических изделий.

Целью изобретения является повышение прочности при статическом изгибе и снижение температуры обжига.

В составе массы используется трахитовый концентрат - материал с высоким содержанием щелочных оксидов (сумма КгО + ЫааО равна 14,55%) при большом калиевом модуле (КаО:№20 11,65).

По основным показателям - содержанию кварца, оксида железа, сумме щелочноземельных (CaO-MgO) и щелочных оксидов

(К20 + Na20) обогащенный трахитовый концентрат соответствует требованиям ГОСТ 7030-75 Материалы полевошпатовые и кварц-полевошпатовые для тонкой керамики.

Минеральный состав трахитового концентрата следующий, вес.%: микроклин (санидин) 79,29; альбит 9,75; анортит 2,25; кварц 5,1; примеси 3,6.

Примеси слагаются из единичных зерен железосодержащих минералов, карбонатов и отдельных мелких чешуек прозрачной слюды. Таким-образом, главным минералом основной массы концентрата является санидин - одна из разновидностей калиевого полевого шпата.

сл

По гранулометрическому составу концентрат сложен частицами неправильной формы величиной 2-60 мкм.

Преобладающими являются зерна с размерами 4-28 мкм.

Благодаря высокому содержанию оксидов калия в процессе обжига фарфора образуется полевошпатовый расплав высокой вязкости. В таком расплаве наблюдается повышенная растворимость зерен кварца, стеклофаза становится насыщеннее кремнеземом и поэтому прочнее.

Как известно, стеклофаза является наиболее слабым элементом структуры фарфора, ее прочность в значительной мере определяет прочность материала.

Кроме того, калиевый полевошпатовый расплав по сравнению с натриевым более реакционноспособен по отношению к инертным кристаллам глинозема. В этом случае происходит частичное растворение глинозема в полевошпатовом расплаве, стеклофаза обогащается оксидами алюминия, чем обеспечиваются условия более эффективного формирования структуры керамического материала и, следовательно, повышается ударная и электромеханическая прочность как стеклофазы, так и фарфора в целом.

К тому же калиевый полевой шпат обеспечивает образование в черепке большего Количества муллита, чем натриевый.

Повышение количества муллита в составе фарфора приводит также к увеличению его прочности.

В составе керамической массы благодаря наличию в качестве полевошпатовой составляющей трахитового концентрата, имеющего высокое содержание оксидов ка- лмя и малое количество оксидов натрия, создаются наиболее выгодные для спекания фарфора строение и свойства полевошпатового расплава.

Бентонит является пластифицирующей и минерализующей добавкой. Трахитовый концентрат в совокупности с бентонитом создает оптимальную по составу и вязкости стекловидную фазу, при которой в максимальном количестве образуется муллит и в минимальном количестве возникает газообразная фаза, приводящая к пористости фарфора. Это гарантирует высокую ударную прочность фарфора.

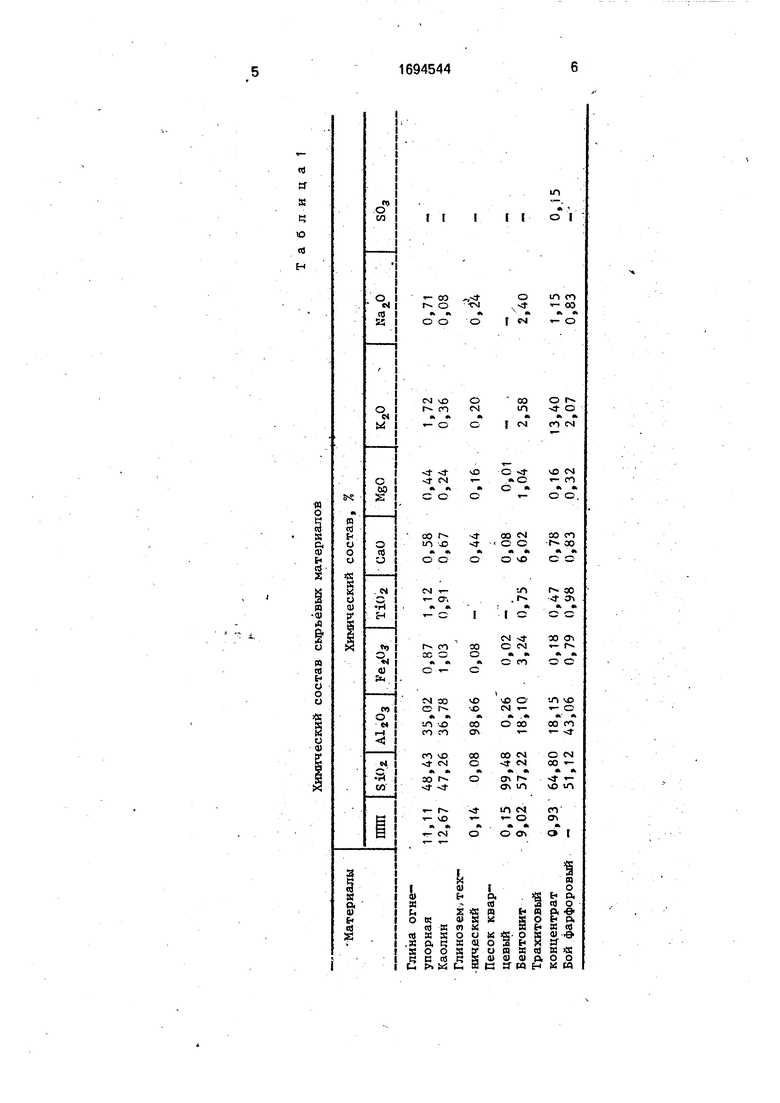

Исходными сырьевыми компонентами предлагаемой керамической массы являются следующие сырьевые материалы:

Глина огнеупорная, марка ВГО

ТУ 21-25-205-79

Каолин, марка ПЛКВ, ТУ 14-8-137-75

Глинозем технический, марка ГК ГОСТ 6912-87 Кварцевый песок, ГОСТ 7031-75

Бентонит ГОСТ 7032-75.

Химический состав применяемых сырьевых материалов представлен в табл. 1.

Технология приготовдения данной мас- сы заключается в следующем: отощающие компоненты (трахитовый концентрат, глинозем обожженный, кварцевый песок, бой фарфоровый) и бентонит измельчают совместно мокрым способом в шаровой мельни- це. Затем суспензию отощающмх смешивают с глинистой и каолиновой сус - пензиями в пропеллерной мешалке. Шликер обезвоживают на фильтр-прессе до влажности 25,0-26,0 %.

Изделия оформляют методом пластического формования, сушат, глазуруют и обжигают при 1300°С.

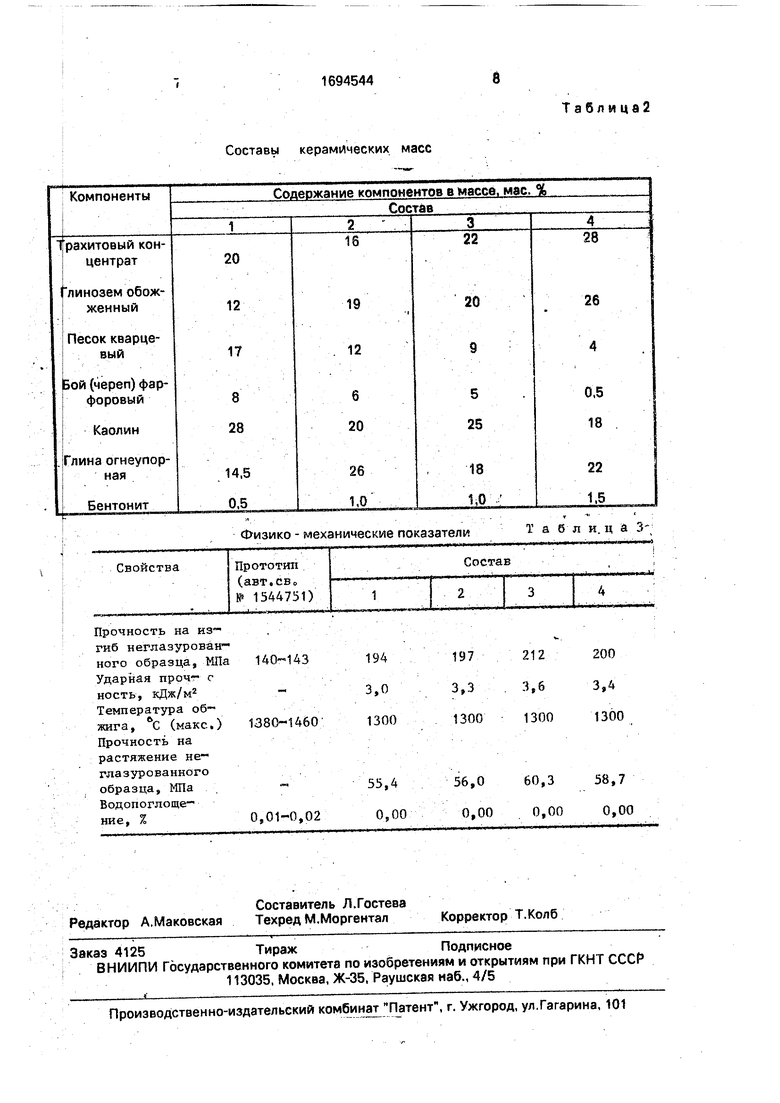

В табл. 2 приведены составы керамических масс, в табл, 3 - физико-механические свойства изделий.

Формула изобретения

Керамическая масса, преимущественно для изготовления высоковольтных изоляторов, включающая miHoseMj кварцевый песок, огнеупорную глину, каолин, фарфоровый бой и трахитовый концентрат, отличающаяся тем, что, с целью повышения прочности при статическом изгибе и снижения температуры обжига, она содержит глинозем обожженный и дополнительно бентонит при следующем соотношении компонентов, мзс.%: Обожженный глинозем 12-26 Кварцевый песок4-17

Огнеупорная глина 14,5-26 Каолин18-28

Фарфоровый бой0,5-8

Трахитовый

концентрат16-28

Бентонит0,5-1,5

Химический состав сырьевых материалов

Таблмца2

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления линейных под- веснь х высоковольтных изоляторов. С целью повьш ения гфочности при статическом изгибе и снижения температуры обжига керамическая масса включает следующие компоненты, мас.%: обожженный глино- зем 12-26; кварцевый песок 4-17; огнеупорная глина 14,5-26; каолин 18-28; фарфоровый бой 0,5-8; трахитовый концентрат 16-28; бентонит 0,5-1,5. Физико- механические показатели следующие; прочность на изгиб иеглазурованного образца 194-212 МПа, ударная прочность 3- 3,6 кДж/м2, температура обжига 1300°С, прочность на растяжение неглазурованного образца. 55,4-60,3 МПа, водопоглоще- . Зтабл.

Составы керамических масс

Физико - механические показатели

Т а б л и. ц а 3

| БИБЛИОТЕКА I | 0 |

|

SU339527A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1989-10-16—Подача