(54) КЕРАМИЧЕСКАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2103237C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| Шихта для изготовления фарфоровых изделий | 1981 |

|

SU952821A1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

1

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления сани- тарно-строительных изделий, преимущественно фарфоровьщ.

Известна керамичеюкая масса для изготовления фарфоровых изделий, включающая следующие компоненты, вес.%: Каолин30

Глина2О

Песок кварцевый22

Полевой шпат18

Бой фарфоровый 10 l.

Наиболее близкой к изобретению является кера -1ическая масса для изготовления фарфоровых изделий, включающая следукядие компоненты, вес.%:

Каолин45

Глина2

Кварцевый песок23

Кварц - полевощпатовый песок30 2.

Недостатком керамической массы является повышенная температура обжига 13ОО с и недостаточно высокая прочность изделий - 766 кг/см .

Целью изобретения является снижение температуры обжига и повышение прочности изделий.

Это достигается TGM, что керамическая масса, включающая глину, каолин и кварцполевощпатовый песок, дополнительно содержит перлит при следующем соотношении компонентов, вес.%:

Глина20-25

Каолин23-32

Кварц - полевощпатовый песок23-45

Перлит7-25.

Кварц - полевощпатовый песок Даркветского месторождения имеет следуюишй минералогический состав: кварц 6О-65%; полевой щпат 35-40%, цредставлегагый в основном калиевым и натриевым пслевыми шпатами, соотношением К„О: - 1:8, что вместе с перлитом обеспечивает благоприятное флюсующее действие.

являющееся основой снижения температуры спекания керамики.

Изделия изготавливают по следующей технологии. Компоненты керамической массы дробят, тщательно перемащивают в /Ioкpoм виде в шаровой мельшще и после достижения тр бу §1йрй тонины, обеспечивакицей прохождение через сито ЯОООР отв/см , заливают в гипсовые формы. При наборе соответствующей толщины (1О-12 мм) черепа образцы извле кают из формы, сущат и обжигают в туннельной печи при 1200-1220 С.

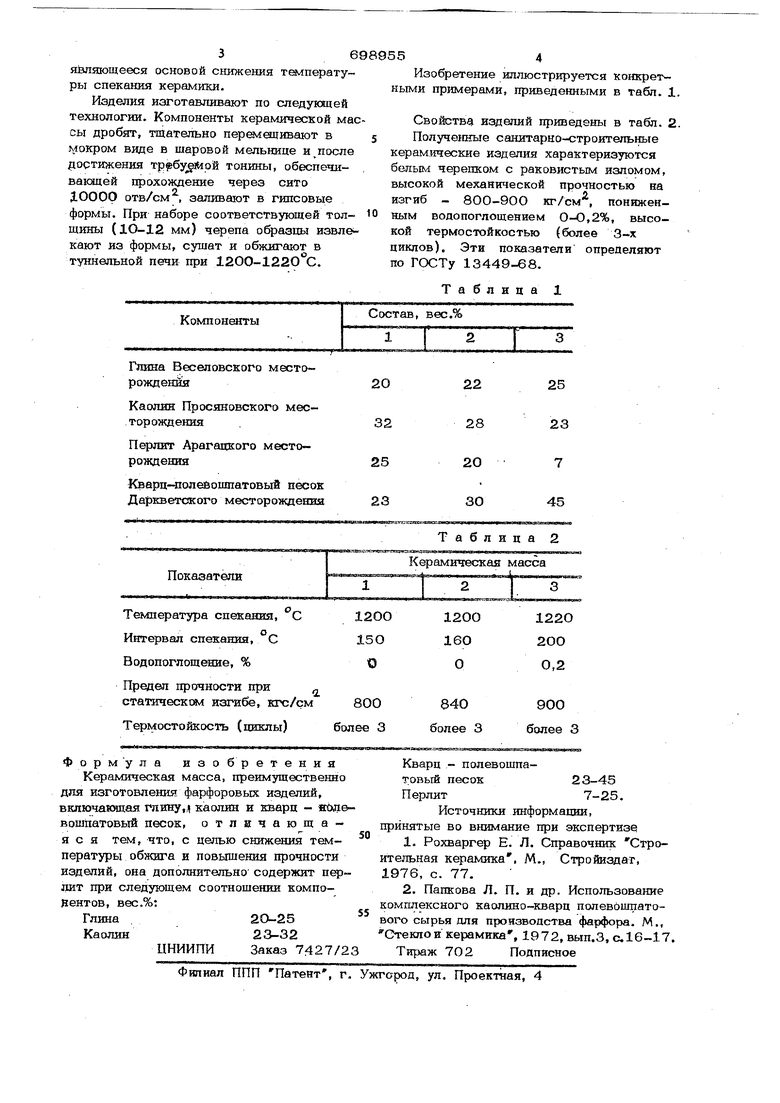

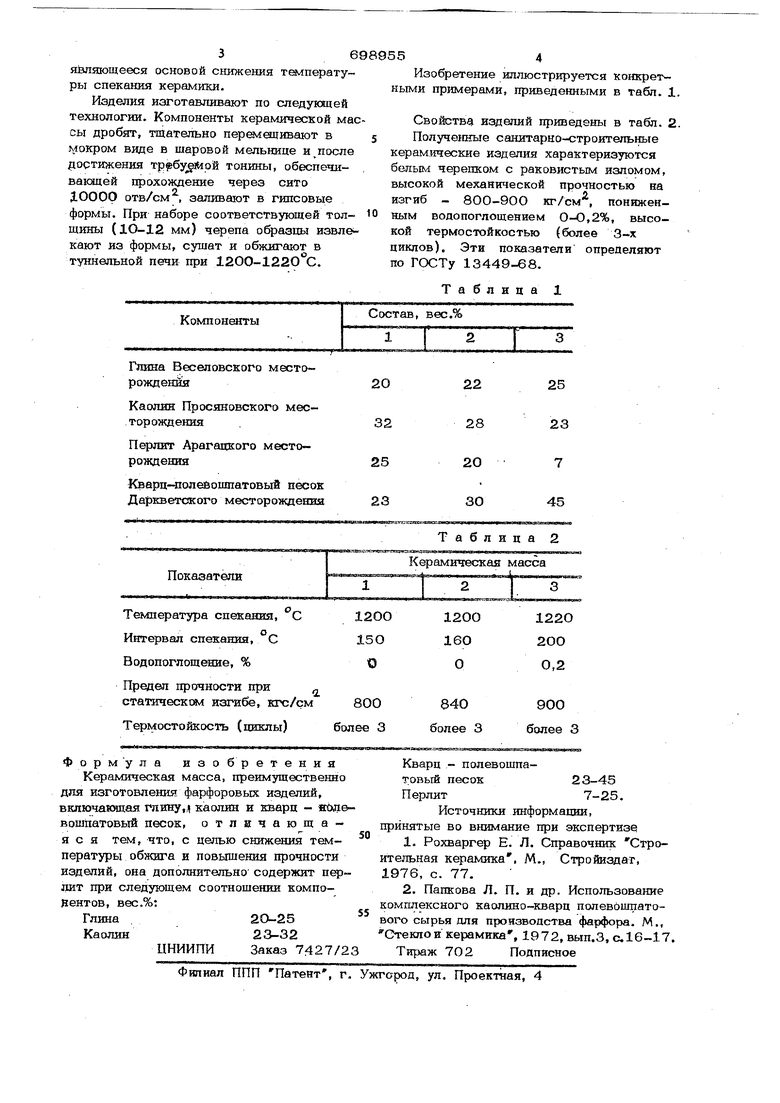

Изобретение иллюстрируется конкретными примерами, приведенными в табп. 1.

Свойства изделий приведены в табл. 2.

Получе1шые сашггарно-строительные керам.ические изделия характеризуются бельм черепком с раковистьш изломом, высокой механической прочностью на изгиб - 800-900 кг/см, пониженным водопоглощением О-О,2%, высокой термостойкостью (более 3-х циклов). Эти показатели определяют то ГОСТу 13449-68.

Таблица 1

Авторы

Даты

1979-11-25—Публикация

1978-06-22—Подача