(5) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| Керамическая масса | 1978 |

|

SU767068A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2421425C1 |

| ТОНКОКЕРАМИЧЕСКАЯ КАМЕННАЯ МАССА | 2005 |

|

RU2293715C2 |

| Керамическая масса | 1980 |

|

SU893956A1 |

| АНГОБ | 1999 |

|

RU2158252C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА ПЛИТКИ МЕТОДОМ ОДНОКРАТНОГО ОБЖИГА | 2008 |

|

RU2380339C1 |

V

Изобретение относится к керами ческой промышленности, а именно к составам керамических масс для изготовления майоликовых хозяйственных изделий из местных глин.

Известна керамическая масса для изготовления химической аппаратуры и строительных материалов, включающая глину, каолин, циркон, пегматит, бой фарфоровый, двуокись титана, окись хрома,-базальт, отличающаяся расширенным интервалом спекания О

Однако известная керамическая масса имеет высокую температуру обжига, составляющую 1320-1380 С, и не позволяет получить изделия из нее с достаточно высокоплотной структурой при более низких температурах обжига (до ). Кроме того, указанная масса имеет- интервал спекания 60°, что не обеспечивает получение качественных изделий в .туннельных газовых печах, где температурные перепады составляют около , и в своем составе включает дефицитные и дорогостоящие составляющие компоненты.

Известна керамическая масса 12 для изготовления облицовочных плиток, включающая глину легкоплавкую, песок кварцевый и тальковый концентрат при следующем соотношении компонен10тов, мас:%:. . Глина легкоплавкая 50-55 Песок кварцевый 10-15 Тальковый

концентрат30-35

15

Наиболее близкой к изобретению является шихта изготовления керамических изделий, содержащая глину тугоплавкую, кварцевый песок, череп, каолин и плавень. Причем в

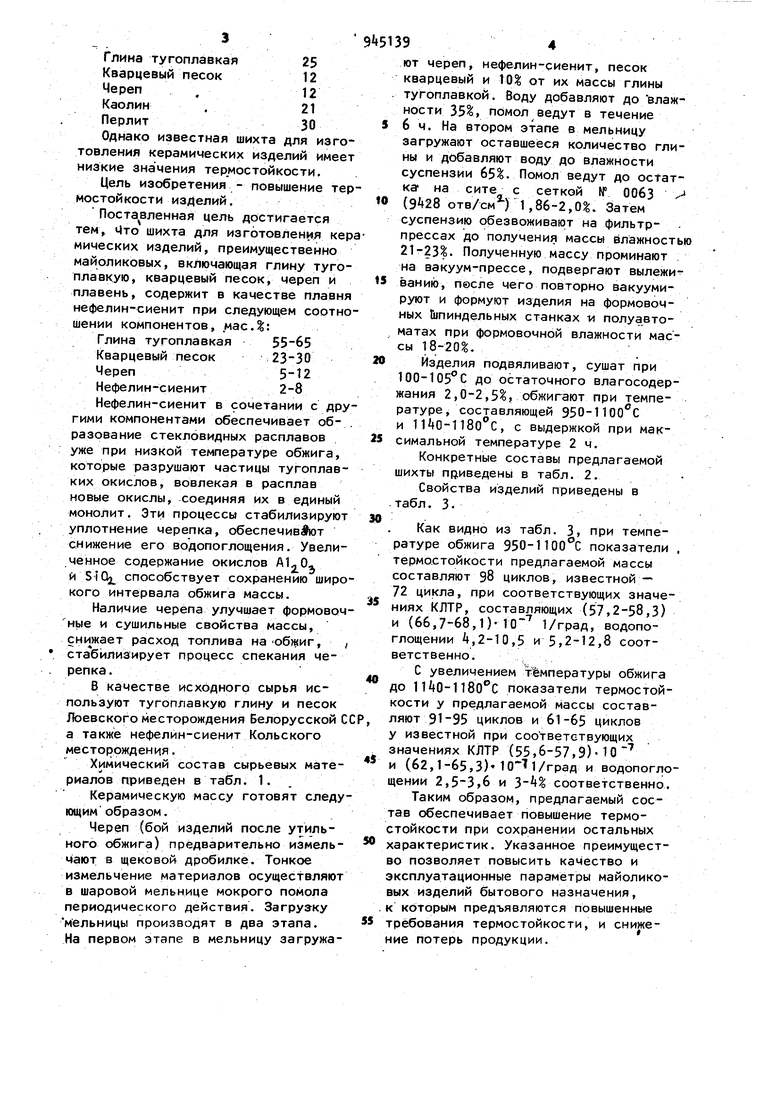

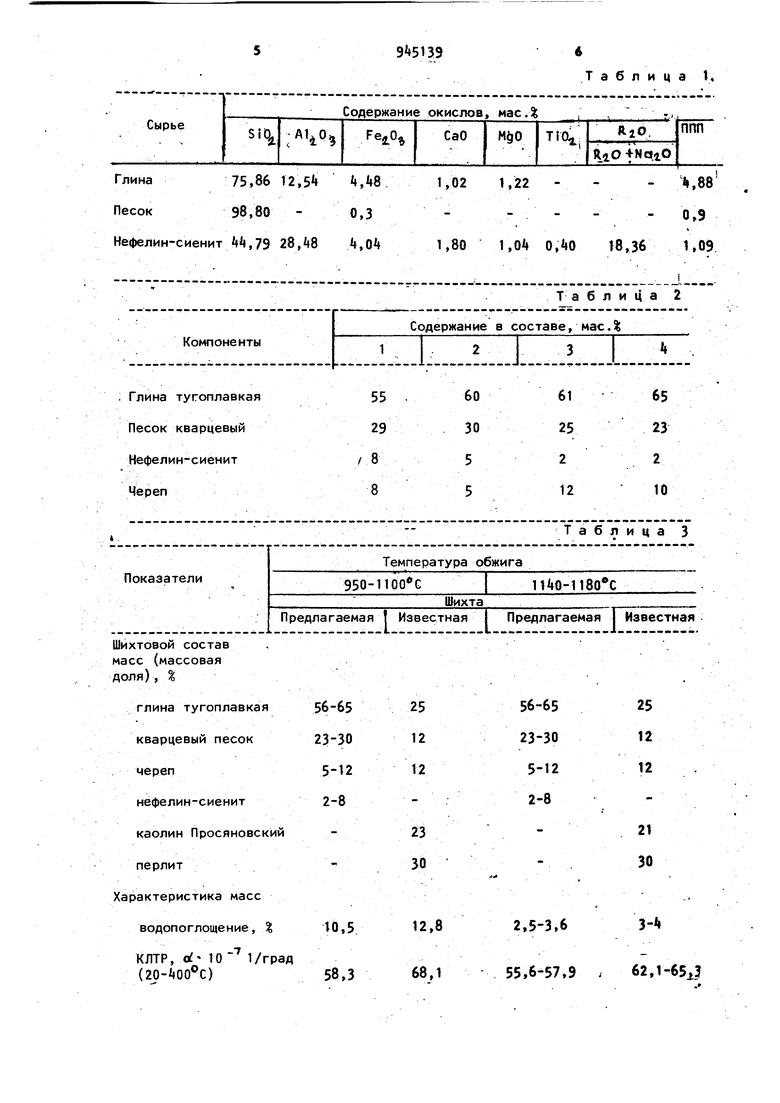

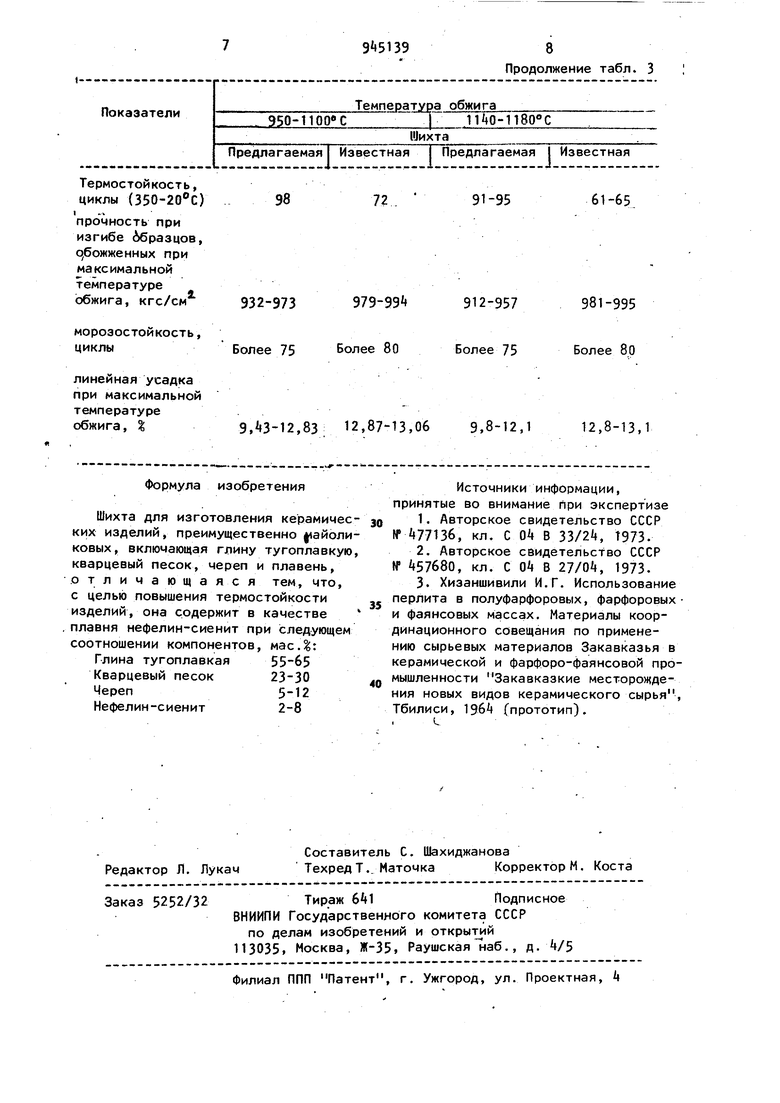

20 качестве плавня она содержит перлит. Известная шихта содержит указанные компоненты при следующем соотношении, вес..: ; Глина тугоплавкая Кварцевый песок Каолин Перлит Однако известная шихта для изго товления керамических изделий имее низкие значения термостойкости. Цель изобретения - повышение те мостойкости изделий. Поста вленная цель достигается тем Мто шихта для изготовления кер мических изделий, преимущественно майоликовых, включающая глину туго плавкую, кварцевый песок, череп и плавень, содержит в качестве плавня нефелин-сиенит при следующем соотно шении компонентов, мас.%: Глина тугоплавкая Кварцевый песок Нефелин-сиенит Нефелин-сиенит в сочетании с дру гими компонентами обеспечивает образование стекловидных расплавов уже при низкой температуре обжига, которые разрушают частицы тугоплавких окислов, вовлекая в расплав новые окислы, соединяя их в единый монолит. Эти процессы стабилизируют уплотнение черепка, обеспечивает снижение его водопоглощения. Увеличенное содержание окислов и SIQj способствует сохранению широ кого интервала обжига массы. Наличие черепа улучшает формовоч ные и сушильные свойства массы, снижает расход топлива на юбнеиг, стабилизирует процесс спекания черепка . В качестве исходного сырья используют тугоплавкую глину и песок Ябевского месторождения Белорусской а также нефелин-сиенит Кольского месторождения. Химический состав сырьевых материалов приведен в табл. 1. . Керамическую массу готовят следу ющим образом. Череп (бой изделий после утильного обжига) предварительно измельчают в щековой дробилке. Тонкое измельчение материалов ocyщectвляют в шаровой мельнице мокрого поМола периодического действия. Загрузку мельницы производят в два этапа. На первом этапе в мельницу загружаЮТ череп, нефелин-сиенит, песок кварцевый и 10% от их массы глины тугоплавкой. Воду добавляют до влажности 35, помол ведут в течение 6 ч. На втором этапе в мельницу загружают оставшегося количество глины и добавляют воду до влажности суспензии б5. Помол ведут до остатка- на сите с сеткой № ООбЗ - ( отв/см Г1,86-2,0%. Затем суспензию обезвоживают на фильтрпрессах до получения массы влажностью 21-23. Полученную массу проминают на вакуум-прессе, подвергают вылежи ванию, песле чего повторно вакуумируют и формуют изделия на формовочных Шпиндельных станках -и полуавтоматах при формовочной влажности массы 18-20%. Изделия подвяливают, сушат при 100-105 С до остаточного влагосодержания 2,0-2,5%, обжигают при температуре, составляющей 950-1100 С и 11 0-1180 С, с выдержкой при максимальной температуре 2ч. Конкретные составы предлагаемой шихты приведены в табл. 2. Свойства изделий приведены в табл. 3. Как видно из табл. 3, при температуре обжига 950-ПООс показатели , термостойкости предлагаемой массы составляют 98 циклов, известной - 72 цикла, при соответствующих значениях КЛТР, составляющих (57,2-58,3) и (66,7-68,1)10 1/град, водопоглощении 4,2-10,5 и 5,2-12,8 соответственно. С увеличением температуры обжига до 1140-1180С показатели термостойкости у предлагаемой массы составляют 91-95 циклов и 61-65 циклов у известной при соответствующих значениях КЛТР (55,6-57,9) и (б2,1-б5,3) 10 1/град и водопоглощении 2,5-3,6 и 3-4% соответственно. Таким образом, предлагаемый состав обеспечивает повышение термостойкости при сохранении остальных характеристик. Указанное преимущество позволяет повысить качество и эксплуатационные параметры майоликовых изделий бытового назначения, к которым предъявляются повышенные требования термостойкости, и снижение потерь продукции.

75,86 Та.З

98,80

, 79 28, ЦВ

Глина тугоплавкая Песок кварцевый Нефелин-сиенит Череп

Шихтовой состав масс (массовая доля), %

глина тугоплавкая

кварцевый песок

череп

нефелин-сиенит

каолин Просяновский

перлит

Характеристика масс

водопоглощение,

КЛТР, о;- 10 1/град

(20-400 С)

Таблица t.

kM

«|,8

1,02 1,22 0.3 0,9 Л,04

1,80 1,0 0,40 18,36 1,09

65 23 2 10

61 25 2 12

60 30 5 5

Таблица 3

25 12 12

21 30

3-1|

55,6-57,9 . 62, Термостойкость, циклы (ЗбО-аО С) 1 . прочность при изгибе ббразцов, обожженных при максимальной температуре обжига, кгс/см 932-973 морозостойкость, Более 75 Более 80 циклы линейная усадка при максимальной температуре 9.3-12,83 12,87-13 обжига, %

Формула изобретения

Шихта для изготовления керамических изделий, преимущественно айоликовых, включающая глину тугоплавкую, кварцевый песок, череп и плавень, отличающаяся тем, что, с целью повышения термостойкости изделий, она содержит в качестве плавня нефелин-сиенит при следующем соотношении компонентов, масД: Глина тугоплавкая 55-65 Кварцевый песок 23-30 Череп5-12

Нефелин-сиенит 2-8

9 15139

8 Продолжение табл. 3 72. 979-99

Источники информации, принятые во внимание При экспертизе 1. Авторское свидетельство СССР № 77136, кл. С 04 В 33/24, Т973.

Авторы

Даты

1982-07-23—Публикация

1980-01-07—Подача