Изобретение относится к подготовке сырья для металлургического передела, в частности к агломерации.

Известен способ подогрева агломерационной шихты, позволяющий повысить производительность агломашин за счет полного или частичного устранения зоны переувлажнения 1 .

Однако этот способ предполагает подогрев аглошихты горячим воздухом, что способствует ухудшению условий труда на участках шихтоподачи.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ подогрева агломерационной шихты, включакядий подогрев шихты в окомкователе паром 2 .

Недостатком известногр способа является то, что шихта увлажняется холодной водой, а это приводит к снижению конечной температуры нагрева аглошихты, а также эффективности ис-. пользования тепловой энергии пара. Кроме того, скорость нагрева шихты паром зависит от разности температур между ними, которая уменьшается по мере нагрева шихты. По этой причине в начале нагрева шихта подогревается быстрее, а эффективность использования тепловой энергии пара выше, чем в конце процесса нагрева при постоянном расходе пара по длине смесителя. В целом эффективность использования пара ниже, чем з начальной стадии нагрева.

Целью изобретения является повышение эффективности использования тепловой энергии пара и снижение его

10 расхода на подогрев и увлажнение шихты в барабанном окомкователе без подачи на увлажнение жидкого агента.

Эта цель достигается тем, что согласно способу подогрева агломера15ционной шихты, включающему ее обработку в барабанном окомкователе паром, зону подогрева разбивают на участки с расходом пара на каждом из них, пропорциональным разности тем20ператур между паром и обрабатываемой шихтой.

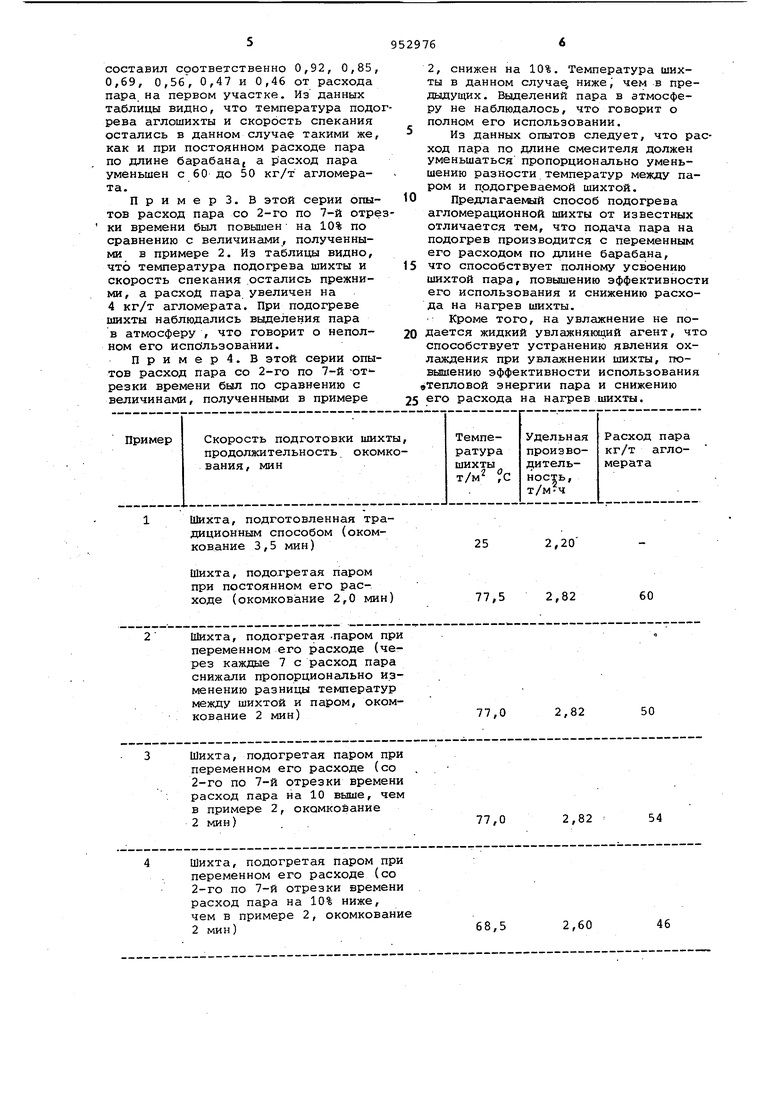

Перегретый пар, охлаждается в шихте, конденсируется и увлажняет ее. Равномерное распределение сконден25сировавшейся влаги позволяет получить капиллярные мениски практически во всех точках контакта между частицами аглоыихты, что приводит к увеличению сил капиллярного сцепления между ни30ми, по сравнению с силами сцепления. возникающими при обычном увлажнении и окомковании шихть,когда влага,даж при тщательном перемешивании ,распре деляется неравномерно по точкам конт та частиц.При конденсации пара выдел ется теплота,Что приводит к повышению температуры,шихты. Отсутствие холод ной воды на увлажнение шихты спосо ствует устранению охлаждающего действия процесса увлажнения, что повышает эффективность использования тепловой энергии пара. Изменение расхода пара в процессе нагрева ших ты пропорционально разности темпера тур между паром и шихтой, способствует более полному его использовани а также снижению его расхода. Абсолютные значения величины ра хода пара на каждом из участков ус навливаются опытным путем. Для это го измеряют температуру шихты по длине барабанного смесителя или окомкователя через равномерные про межутки его длины при постоянном по длине барабана расходе пара. На первом от загрузочной части барабана участке устанавливают расход пара таким же, каким он был при подогреве шихты с равномерной подачей пара по длине барабана, а на последующих участках расход пара определяется умножением этой величины на отношение разницы тем ператур между шихтой и паром на дан ном участке к разнице температур ме ду паром и шихтой на первом участке Это способствует тому, что расход пара не превышает необходимое его количество для подогрева шихты и пар используется полностью. Увеличение расхода пара на этих участ ках вы1ае определенного указанной зависимостью, способствует неполному его использованию и снижение эффективности использования пара, а так же повьлиенному его расходу на подогрев аглошихты. Снижение расхода пара ниже уровня, определенного той же зависимостью, способствует полному его использованию, однако температура подогрева шихты в этом случае ниже; чем в случае равномерной подачи пара по длине барабана, что приводит к снижению производительности аглоустановки. Количество и длину участков определяют эмпирически в зависимости от возможного количества подающих в шихту пар пароподводящих трубок. Расход пара на участках изменяют ус тановленными на них вентилями, либо изменением площади сечения пароподводящих трубок. Предлагаемый способ, по сравнению с известными,-имеет то преимущество, что он позволяет повысить эффективность использования энергии пара и снизить его расход на подогрев шихты. Пример. С целью определения эффективности использования пара при подогреве аглошихты были проведены исследования в лабораторных условиях. Шихту окомковывали в окомкователе диаметром 300 мм, длиной 760 мм и скоростью вращения 22 об/мин. Устройство.для подачи пара, установленное внутри окомкователя, состояло из ресивера, представляющего собой трубу диаметром 80 мм, по длине которой на равных расстояниях вварены штуцера наружным диаметром 12 мм в количестве 14 штук. На штуцерах закреплены резиновые трубки длиной 100 мм, которые в процессе окомкования находились полностью в шихте. Тем(Пература пара составляла , давление - 2,0 ати. Для исследованийиспользовали ыихту аглофабрики P 1 завода, им.Дзержинского, взятую перед окомкователем. Во всех опытах методика исследований была постоянной: шихту массой 15 кг загружали в окомкователь, добавляя для компенсации тепловых потерь процесса агломерации в малых чащах 2% кокоика сверх 100% ших ты. Продолжительность обработки паром во всех опытах была 2,0 мин. Подготовленную шихту спекали в лабораторных чащах диаметром 100 мм при высоте слоя 300 мм. Результаты исследований сведены в таблицу, из которой видно, что подогрев аглошихты паром без увлажнения ее водой, приводит к увеличению производительности агломерационной установки до 2,82 т/м.ч против 2,20 при обычном способе подготовки шихты. Прим ер 2. В этой серии опытов моделировали изменение расхода пара по длине смесителя. Для этого по времени через каждые 17 с измеряли температуру подогреваемой в режиме примера 1 шихты, что соответствует измерению температуры шихты в производственном окомкователе, где шихта движется вдоль барабана и нагревается по мере своего перемещения к разгрузочной части, через равные отрезки длины. В данном случае имели место 7 измерений. Температура шихты на каждом из смоделированных -участков от загрузочной точки составила соответственно 26, 33, 40, 55, 67, 74, 77°С. Затем в процессе подогрева расхода пара, измеряемый газосчетчиком на первом участке оставляли таким, же, как и в примере 1, а через каждые 17 с его уменьшали. Расход пара со 2-го по 7-й отрезки времени

составил соответственно 0,92, 0,85, 0,69, 0,5б, 0,47 и 0,46 от расхода пара на первом участке. Из данных таблицы видно, что температура подорева аглошихты и скорость спекания остались в данном случае такими же, как и при постоянном расходе пара по длине барабанаf а расход пара уменьшен с 60 до 50 кг/т агломерата.

Примерз. В этой серии опытов расход пара со 2-го по 7-й отреки времени был повышен на 10% по сравнению с величинами, полученными в примере 2. Из таблицы видно, что температура подогрева шихты и скорость спекания .остались прежними, а расход пара увеличен на 4 кг/т агломерата. При подогреве шихты наблюдались вьщеления пара в атмосферу , что говорит о неполном его использовании.

Пример4. В этой серии опытов расход Пара со 2-го по 7-й -отрезки времени был по сравнению с величинами, полученными в примере

2, снижен на 10%. Температура шихты в данном случа ниже| чем в предыдущих. Выделений пара в атмосферу не наблюдалось, что говорит о полном его использовании.

Из данных опытов следует, что расход пара по длине смесителя должен уменьшаться пропорционально уменьшению разности температур между паром и подогреваемой шихтой.

Предлагаемый способ подогрева агломерационной шихты от известных отличается тем, что подача пара на подогрев производится с переменным его расходом по длине барабана, что способствует полному усвоению шихтой пара, повышению эффективности его использования и снижению расхода на нагрев шихты.

Кроме того, на увлажнение не подается жидкий увлажняющий агент, что способствует устранению явления охлаждения при увлажнении шихты, повышению эффективности использования тепловой энергии пара и снижению его расхода на нагрев шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подогрева и увлажнения агломерационной шихты паром | 1980 |

|

SU939573A1 |

| Способ нагрева агломерационной шихты и устройство для его осуществления | 1981 |

|

SU1014943A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подогрева шихты и устройстводля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU821514A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Способ подогрева агломерационной шихты | 1987 |

|

SU1463778A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| Устройство для обработки агломерационной шихты паром | 1982 |

|

SU1108118A1 |

| Барабанный окомкователь агломерационной шихты | 1985 |

|

SU1258859A1 |

Шихта, подготовленная традиционным способом (окомкование 3,5 мин)

Шихта, подогретая паром при постоянном его расходе (окомкование 2,0 мин)

Шихта, подогретая .паром при переменном его расходе (через каждые 7 с расход пара снижали пропорционально изменению разницы температур между шихтой и паром, окомкование 2 мин)

Шихта, подогретая паром при переменном его расходе (со 2-го по 7-й отрезки времени расход пара на 10 выше, чем в примере 2, окомкование 2 мин)

Шихта, подогретая паром при переменном его расходе (со 2-го по 7-й отрезки времени расход пара на 10% ниже, чем в примере 2, окомкование 2 мин)

2,20

25

77,5 2,82

60

50

2,82

77,0

2,82 : 54

77,0

46

2,60

68,5 7 95297 Формула изобретения Способ подогрева а гломерационной цшхты, включающий ее обработку в барабанном агрегате паром, о т л и чающий тем, что, с целью повышения эффективности использования тепловой энергии пара и снижения его расхода на подогрев и увлажнение шихты в барабанном окомкователе без подачи на увлажнение жид- 0 ,кого агента, зону подогрева разби68вают на участки с расходом пара на каждом в количестве, пропорциональном разнице температур между, паром и обрабатываемой шихтой, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 405939, кл. С 22 В 1/24, 1969. 2. Информация отдела техникоэкономической информации Орско-Халиловского металлургического комбината, 1971,

Авторы

Даты

1982-08-23—Публикация

1980-10-29—Подача