Изобретение относится к черной ме таллургии, в частности к агломерации руд и концентратов. Известен способ производства агло Марата, в котором осуществляется накатывание топлива или его смеси с от дельными компонентами шихты на окомкованньте гранулы 1 . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ интенсификации процесса спекания агломерационной шихты, содержащей железорудные компонен.ты, окисную марганцевую руду, топливо и флюс,- включающий дозирование компонентов, их смешивание, увлажнение, окомкование ших ты и накатывание флюса и топлива в количестве соответственно до 50 и 70 100% на гранулы с поверхностной плен кой воды 2 . Недостаток известного способа заключается в том, что при спекании агломерационной шихты, в которой флю и топливо накатаны на гранулы с поверхностной пленкой воды, понижается максимальная температура в зоне горения из-за увеличе.ния вертикальной скорости спекания и отставания скорости подогрева шихты от скорости горения твердого топлива, что при- водит к снижению прочности готового агломерата и недостаточному увеличению производительности. Целью изобретения является повышение прочности агломерата и увеличение производительности аглоустановки. Поставленная цель достигается тем, что в качестве второго компонента смеси, накатываемой на окомкованные гранулы с поверхностной пленкой воды, используют окисную марганцевую руду. Накатывание смеси окисной марганцевой руды и топлива на окомкованные гранулы с поверхностной пленкой воды обеспеч1шает тесный контакт и, как следствие, химическое взаимодействие окислов марганца и твердого топлива на поверхности окомкованных гранул с большим суммарным экзотермическим тепловым эффектом в процессе спекания в зоне подогрева, что позволяет уменьшить отставание скорости подогрева шихты от скорости горения твердого топлива, повысить максимальную температуру в зоне горения и количество жидкой фазы и тем самым увеличить прочность готового агломерата и производительность аглоустановки.

В шихтовом отделении дозируют на смешивание компоненты агломерационной шихты и транспортируют раздельно двумя потоками: первый поток - железорудные компоненты и флюс, второй поток - окисная марганцевая руда или окисный марганцевый концентрат флотации и твердое топливо. Смешанную шихту первого потока направляют на окомкование, например, в окомкователь барабанного типа и загружают в загрузочный конец барабана, где ее увлажняют и окомковывают с образованием поверхностной пленки воды. Смешанные компоненты второго потока - окисную марганцевую руду и твердое топливо подают в тот же барабан на расстоянии 2/3 его длины от загрузочного конца и накатывают на окомкованные гранулышихты первого потока с поверхностной пленкой воды, чем обеспечивают на поверхности гранул тесны контакт окислов марганца и твердого топлива и предотвращают их разобщение.

При спекании создаются условия для тесного контакта и химического в.заимодействия окислов марганца и твердого топлива на поверхности гранул окомкованной шихты. Это способствует тому, что восстановление пиролюзита и браунита начинается при температурах, ниже температуры начала их термической диссоциации за счет их непосредственного взаимодействия с твердым углеродом, а также с продуктами распада органической массы угля, например антрацитового-штыба.

Процесс восстановления пиролюзита (МпО) и браунита () твердым, углеродом начинается с вьщеления атомарного кислорода из окисла, взаимодействия его с углеродом и образования СОо и СО, из которых СО расходуется на восстановление окислов, СО2 в сильно возбужденном состоянии восстанавливается углеродом до СО и т.д.

Прямое восстановление окислов марганца описывается при .этом реакциями с большим суммарным экзотермическим тепловым эффектом.

Воестановление окислов марганца может, протекать косвенным путем. Первоначальньду актом в процессе нагрева смеси окисной марганцевой руды и твердого топлива является Bf-щеление атомарного кислорода. Далее выделяющийся кислород взаимодействует с органической массой входящих в состав твердого аглО1ерационного топлива каменных углей, например антрацитового штыба, содержание которого в аглотопливе достигает 50% и более, образуя уголь-кислородные соединения. Последние малоустойчивы и способствуют распаду органической массы угля. Это создает условия для непосредственного химического взаимодействия между окислом и продуктом разложения топлива и инициирует диссоциацию окисла. При этом процесс развивается автокаталитически. Восстановление пиролюзита и -браунита при этом описывается . реакциями с большим суммарным экзотермическим тепловым эффектом, лН 49,65 и 33,85 ккал/г-ат. О, соответственно.

Таким образом, применение данного способа производства офлюсованного агломерата приводит к снижению отставания скорости подогрева шихты от скорости горения твердого топлива за счет большого суммарного положительного теплового эффекта в зоне подогрева шихты при взаимодействии окисной марганцевой руды и твердого топлива, находящихся в тесном контакте на поверхности гранул окомкованной шихты. При этом горение твердого топлива начинается в физически и химически более горячей шихте, что приводит к повышению максимальной температуры в зоне горения, увеличению количества расплава, повышению прочности готового агломерата и увеличению производительности аглоустановки.

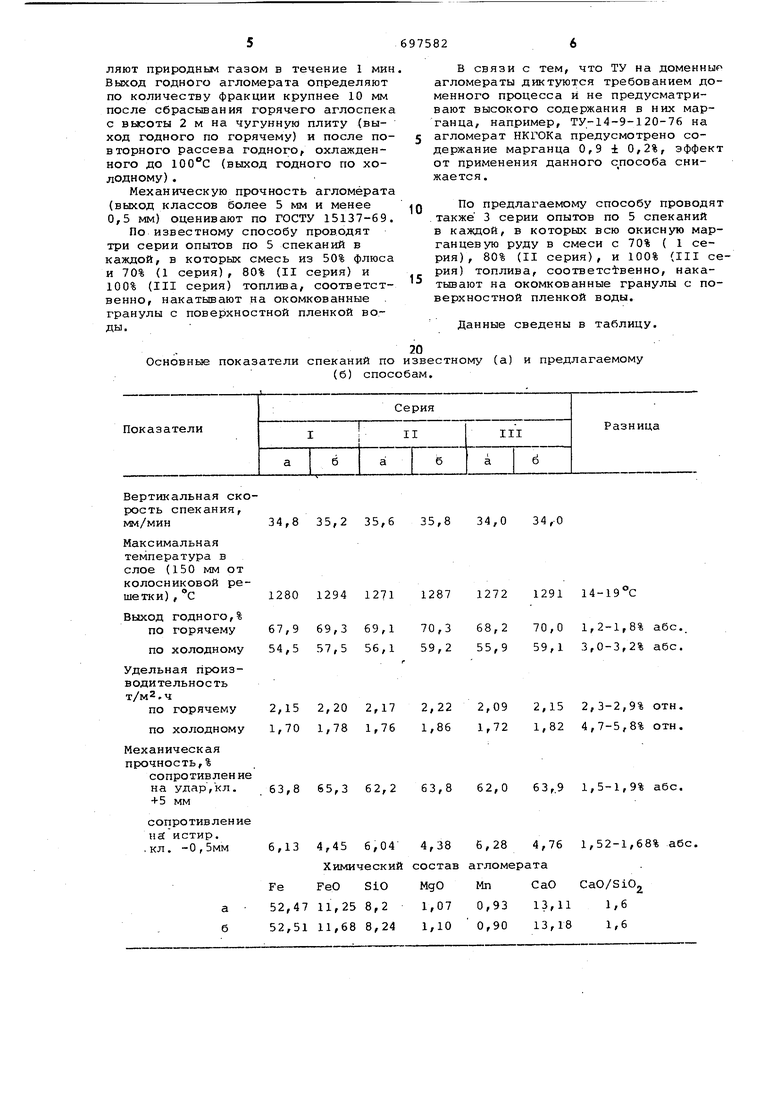

Данный и известный способы производства офлюсованного агломерата проверены в лабораторных условиях на аглошихте НКГОК, из которой получают агломерат железорудный офлюсованный с добавкой марганцевой руды и доломитизированного известняка (ТУ-14-120-76).

Пример. Спекают шихту постоянного состава, содержащую, %: железорудных компонентов 71,9, в т.ч. - известкованный магнетитовый концентрат НКГОК 63,4 (СаОд.,. - 1,3) аглоруда фр. - 5 мм 8,5; окисной марганцевой руды 2,8 - окисный концентрат флотации (МпО -.46,2); флюса, фракции - 2,5 мм 19,9, в т.ч.- обычный известняк 10,0, доломитИзированный известняк 9,9; топлива фракции 2,5 мм 5,4; в т.ч. коксик 2,7 и антрацитовый штыб 2,7; возврата 20 по отношению ко всей шихте.

Подготовка шихты к. спеканию - смешивание и окомкование - производится в окомкователе барабанного типа (п 7-8 об/мин). Продолжительность окомкования 2,0 мин, необходимое количество воды подают за первые 60 с, накатывание компонентов производят . за 30-40 с до конца окомкования. Высота слоя спекаемой шихты мм.

В процессе спекания эксгаустер обеспечивает начальное разрежение 1000 мм вод.ст. Зажигание осуществляют природньм газом в течение 1 мин Выход годного агломерата определяют по количеству фракции крупнее 10 мм после сбрасывания горячего аглоспека с высоты 2 м на чугунную плиту (выход годного по горячему) и после повторного рассева годного, охлажденного до 100°С (выход годного по холодному) .

Механическую прочность агломерата (выход классов более 5 мм и менее 0,5 мм) оценивают по ГОСТУ 15137-69.

По известному способу проводят три серии опытов по 5 спеканий в каждой, в которьох смесь из 50% флюса и 70% (1 серия), 80% (II серия) и 100% (III серия) топлива, соответственно, накатывают на окомкованные гранулы с поверхностной пленкой воды. Основные показатели спеканий по известному (б) способам.

в связи с тем, что ТУ на доменные агломераты диктуются требованием доменного процесса и не предусматривают высокого содержания в них марганца, например, ТУ-14-9-120-76 на агломерат НКГОКа предусмотрено содержание марганца 0,9 ± 0,2%, эффект от применения данного qnoco6a снижается .

По предлагаемому способу проводят

0 также 3 серии опытов по 5 спеканий в каждой, в которых всю окисную марганцевую руду в смеси с 70% ( 1 серия), 80% (II серия), и 100% (III серия) топлива, соответственно, накатывают на окомкованные гранулы с поверхностной пленкой воды.

Данные сведены в таблицу. (а) и предлагаемому

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Способ получения железофлюса | 1976 |

|

SU602576A1 |

| ОФЛЮСОВАННЫЙ МАРГАНЦЕВЫЙ АГЛОМЕРАТ ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, ШИХТА ДЛЯ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ, И СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365638C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ АГЛОМЕРАЦИИ МАРГАНЦЕВОГО СЫРЬЯ | 2005 |

|

RU2307178C2 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Шихта для получения марганцевогоАглОМЕРАТА | 1979 |

|

SU831824A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

Вертикальная скорость спекания, мм/мин 34,8 35,2 35,6 35,8 Максимальная температура в слое (150 мм от колосниковой решетки) , с 1280 1294 1271 Выход годного,% 67,9 69,3 69,1 70,3 по горячему 54,5 57,5 56,1 59,2 по холодному Удельная производительностьт/м2,ч 2,15 2,20 2,17 2,22 по горячему 1,70 1,78 1,76 1,86 по холодному Механическая прочность,% сопротивлен ие 63,8 65,3 62,2 63,8 на удар,кл. +5 мм сопротивление ни истир. 6,13 4,45 6,04 4,38 ,кл. -0,5мм Химический состав Fe FeO SiO MgO 52,47 11,25 8,2 1,07 52,51 11,68 8,24 1,10 34,0 34,0 1291 14-19 С 70.01,2-1,8% абс, 59.13,0-3,2% абс. 2,09 2,15 2,3-2,9% отн. 1,82 4,7-5,8% отн, 1,72 62,0 63,.9 1,5-1,9% абс. 6,28 4,76 1,52-1,68% абс. гломерата Mn CaO CaO/SiO 0,93 13,11 1,6 0,90 13,18 1,6

Опыты показывают, что уменьшение в накатываемой смеси содержания топлива при спекании по предлагаемому способу в сравнении с теми же сериями спеканий по известному способу не снижает эффекта, который является постоянным для заданного количества окисной марганцевой руды в шихте.

Предлагаемый способ позволяет повысить удельную производительность аглоустановок на 2,3-5,8%, т.е. на тех же мощностях на каждый 1 млн. т получить дополнительно 23-58 тыс. т агломерата.

Формула изобретения

Способ производства офлюсованного агломерата из шихты, содержащей железорудные компоненты, окисную марганцевую руду, топливо и флюс, включающий дозирование, смешивание, увлажнение, окомкование с образованием гранул с поверхностной, пленкой воды и накатывание на полученные гранулы смеси топлива с одним из компонентов шихты, обличающийся тем, что, с целью повышения прочности агломерата и увеличения производительности агрегата, в качестве второго компонента смеси, накатываемой на гранулы, используют окисную марганцевую руду.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-11-15—Публикация

1977-11-21—Подача