Изобретение относится к металлургии цветных металлов и может быть использовано при получении окиси цинка из окисленных цинксвинецсодержащих материалов вельцеванием.

Целью изобретения является интенсификация процесса и снижение расхода топлива.

Способ осуществляется следующим образом.

Шламовую фракцию окисленной руды перемешивают до образования однородной массы с отходами электротермической переработки полиметаллического сырья (шлак электротермической переработки свинцо- воцинковых коллективных концентратов), содержащими герцинит. Величина добавки определяется соотношением

1,8-2,0

Zn2 SI04 + РЬЗЮз

К полученной смеси добавляют песковую фракцию окисленной руды и материал пере- шихтовывают. Шихту подают в загрузочную течку вельц-печи, туда же загружают коксовую мелочь. Вельц-процесс ведут при температуре в реакционной зоне печи 1050-1070°С.

Клинкер выгружают из печи, охлаждают в зумпфе водой до температуры 80-100°С и отправляют на склад (так как на 70-80% он состоит из Сао-РеО А12Оз 5Ю2, то может служить сырьем для производства строительных материалов), а вельц-возгоны, содержащие цинк, свинец, улавливают в куллерах и рукавных фильтрах и отправляют на дальнейшую переработку.

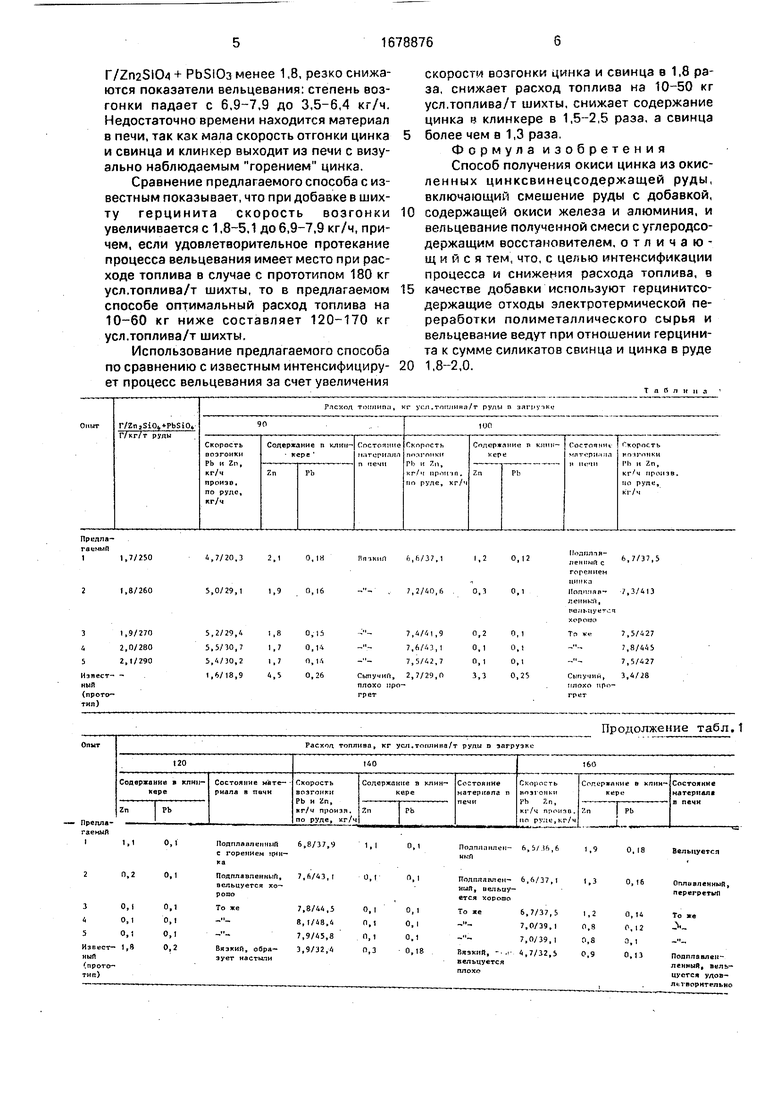

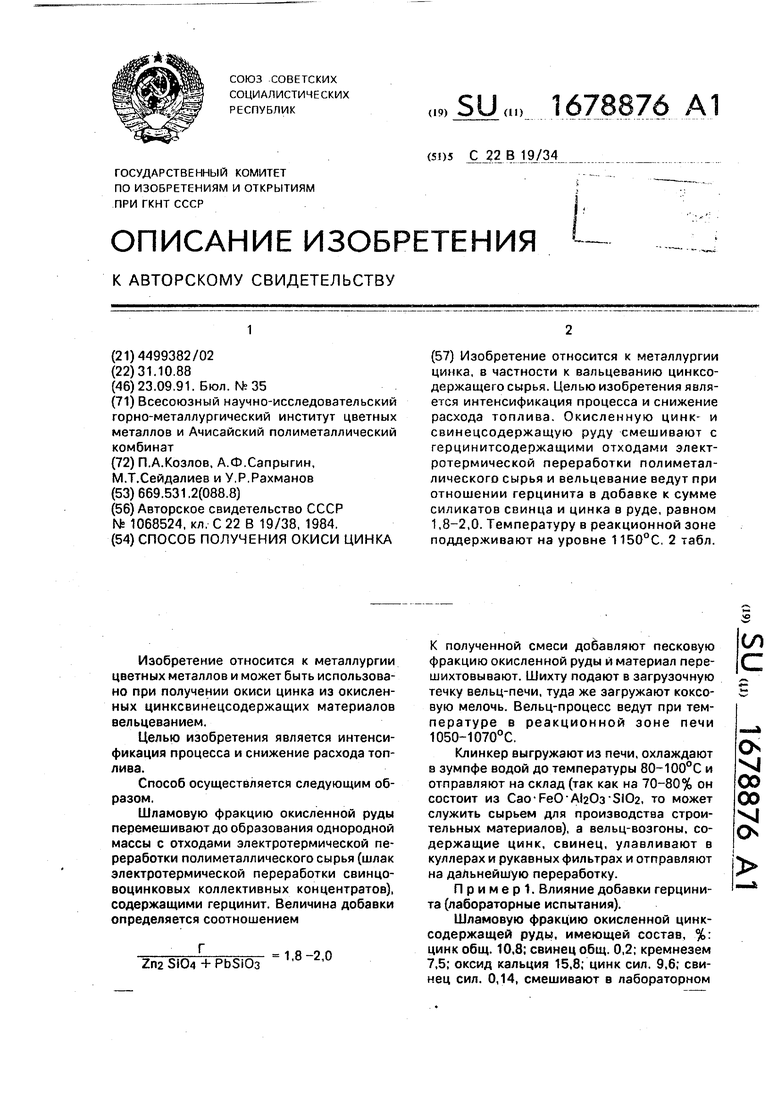

П р и м е р 1. Влияние добавки герцинита (лабораторные испытания).

Шламовую фракцию окисленной цинк- содержащей руды, имеющей состав, %: цинк общ. 10,8; свинец общ. 0,2; кремнезем 7,5; оксид кальция 15,8; цинк сил. 9,6; свинец сил. 0,14, смешивают в лабораторном

СО

с

о

XJ 00 00

VI

(О

смесителе в течение 5 мин с синтезированным пирогидрометаллургическим сросо- бом, герцинитом, имеющим состав, %: оксид железа (11)41,1; оксид алюминия 58,9. К полученной смеси добавляют песковую фракцию окисленной цинксодержащей руды состава, %: цинк общ. 10,6; свинец 0,3; кремнезем 3,0; оксид кальция 17,2; цинк сил. 3,2; свинец сил. 0,04. Шламовую и песковую фракции смешивают в соотношении 1:1 (окисленная цинксодержащая руда после рудоподготовки поступает в указанном соотношении шламовой и песковой фракций). Добавку герцинита выбирают из необходимости обеспечения отношения герцинига к сумме цинка и свинца в форме силикатов в руде, равного 1,7; 1,8; 1,9; 2,0; 2,1. Полученную шихту загружают одновременно с коксовой мелочью в лабораторную вельц-лечь (диаметр 0,15 м, длина 2 м). Вельцевание ведут при температуре в реакционной зоне 1070°С. Определяют скорость отгонки свинца и цинка, содержание цинка и свинца в клинкере, расход топлива, состо материала в пьчи.

Так как э промышленных усповиях применяется оазличное топливо (мазут, газ, из- ivSoht4VHHbui k-оксик). то расход топлива в гр5лг/ч:з приведен в пересчете на условное топливо (топливо имеющее калорийность 7000 ккал/кг).

Для сравнения проводят опыты по изве- ,гному способу.

Шихту, состоящую из окисленной цинк- содержащей руды 90%, кварцевого песка %, отвзпьро1 о шллка производства ферросилиция 7%, смешивают с коксовой мелочью с количестве 20% от массы шихты.

Для вельцевания используют окисленную руду. В качестве отвального шлака производства ферросилиция используют шлак состава, %: оксид кальция 11,1; кремнезем 42,8; оксид алюминия 12,3; железо 6,1.

Вельц-процесс ведут в описанных условиях.

Результаты опытов приведены в табл. 1, Как видно из табл. 1 при Г/ Znz SI04 РЬЗЮз более 2,0 не увеличивается положительный эффект и даже не сколько снижаете (1-2%) возгоночная способность.

При соотношении .

г о нее 1,8 резко ухудшаются показатели зельцевзния, скорость возгонки падает с 7.2-8,1 до 4,7-6,8 кг/ч, цинк не успевает полностью отогнаться и материал из печи выходит с неполной отгонкой цинка с го- оением цинка. Сравнение предлагаемого способ с йзвестным показывает, что при

добавке в шихту герцинита возгоночная способность печи увеличивается с 1,8-5,1 до 7,2-8,1 кг/ч, причем если расход топлива, обеспечивающий нормальное вельцевание

по известному способу составляет 180 кг усл.топлива/т шихты, то в предлагаемом способе оптимальный расход топлива на 10-60 кг ниже и составляет 120-170 кг усл.топлива/т шихты,

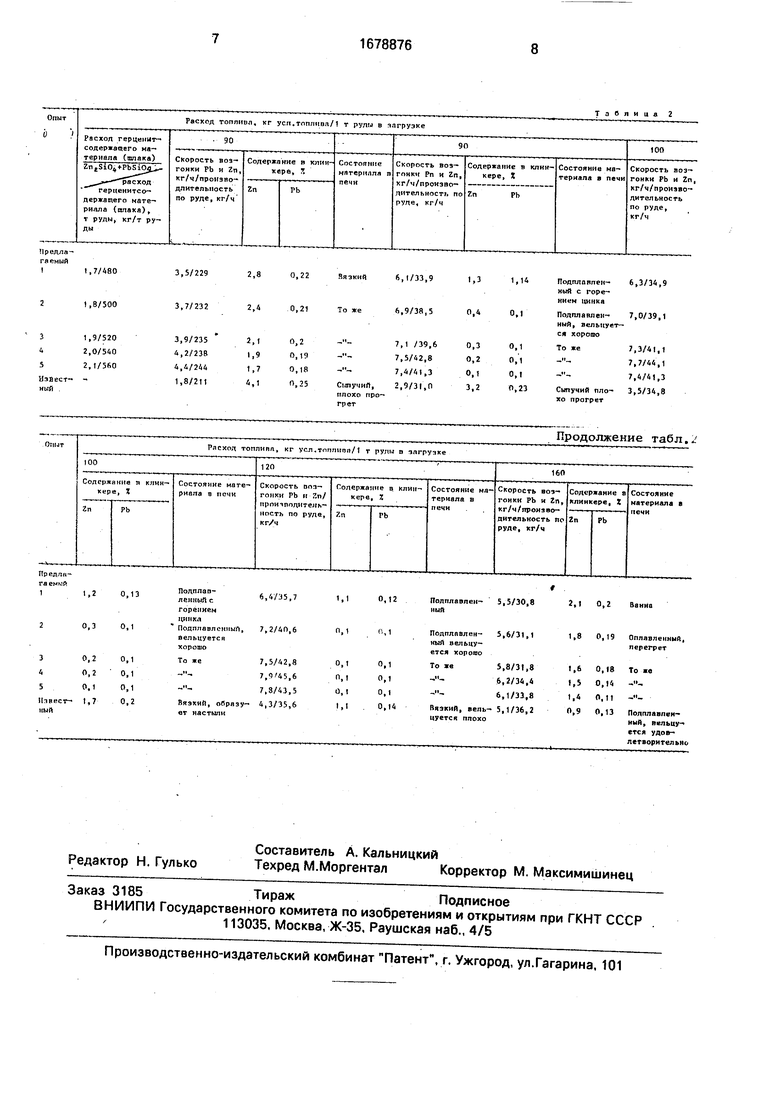

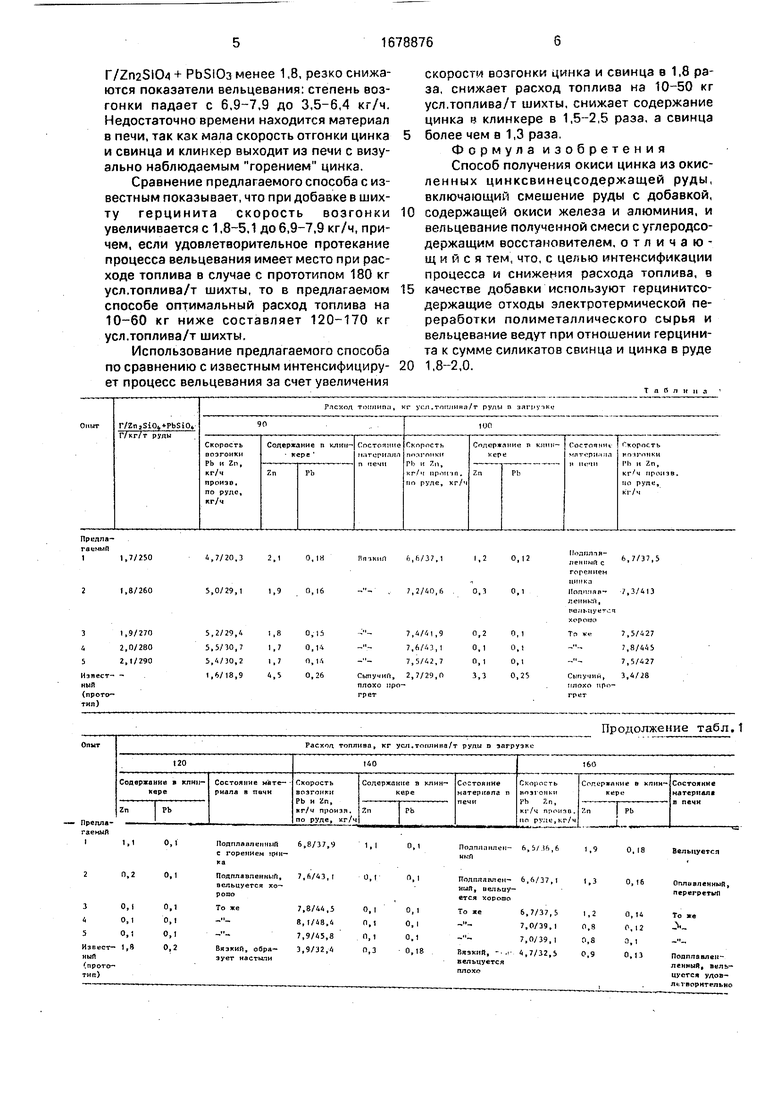

Пример 2. Влияние материала, содержащего герцинит.

Шламовую фракцию окисленной цинксодержащей руды, имеющей состав, %: цинк общ. 10,8; цинк сил. 9,6; свинец общ.

5 0,2; свинец сил. 0,14; кремнезем 7,5; оксид кальция 15,8; смешивают в лабораторном смесителе в течение 5 мин с герцинитсодер- жащими отходами от электротермической переработки полиметаллического сырья,

0 представляющими собой шлак от электротермического получения цинка из коллективного медноцинкового концентрата состава, %: цинк 6,9; свинец 0,6; герцинит 52. К полученной смеси добавляют песко5 вую фракцию окисленной цинксодержащей руды состава, %: цинк общ. 10,6; цинк сил. 3,2; свинец общ. 0,3; свинец сил. 0,04;, кремнезем 3,0; оксид кальция 17,2. Шламовая и песковая фракции смешиваются в соотно0 шении 1:1. Количество отходов электротермического получения цинка выбирается из расчета получения отношения герцинита в добавке к сумме силикатов свинца и цинка в руде, равного 1,7; 1,8; 1,9; 2.0; 2,1.

5Полученную шихту загружают одновременно с коксовой мелочью в вельц-печь. Вельцевание ведут при температуре в реакционной зоне 1070°С. Определяют скорость возгонки цинка и свинца, содержание цинка

0 и свинца в клинкере, расход коксовой мелочи, состояние материала в печи.

Для сравнения проводят опыты по известному способу.

Шихту, состоящую из окисленной цинк5 содержащей руды 90%, кварцевого песка 3%, отвального шлака производства ферросилиция 7%, смешивают с коксовой мелочью в количестве 20% от массы шихты.

Для вельцевания используют окислен0 ную РУДУ 8 качестве отвального шлака производства ферросилиция используют шлак состава, %: оксид кальция 11,1; кремнезем 42,8; оксид алюминия 12,3; железо 6.1.

Вельц-процесс ведут в условиях опи5 санных ранее,

Результаты опытов приведены в табл. 2. Как видно из табл. 2 при SI04 + РЬЗЮз более 2,0 не увеличивается положительный эффект и даже несколько (около 1%) снижается степень отгонки. При

r/Zn2SiCM + PbSlOa менее 1,8, резко снижаются показатели вельцевания: степень возгонки падает с 6,9-7,9 до 3,5-6,4 кг/ч. Недостаточно времени находится материал в печи, так как мала скорость отгонки цинка и свинца и клинкер выходит из печи с визуально наблюдаемым горением цинка.

Сравнение предлагаемого способа с известным показывает, что при добавке в шихту герцинита скорость возгонки увеличивается с 1,8-5,1 до 6,9-7,9 кг/ч, причем, если удовлетворительное протекание процесса вельцевания имеет место при расходе топлива в случае с прототипом 180 кг усл.топлива/т шихты, то в предлагаемом способе оптимальный расход топлива на 10-60 кг ниже составляет 120-170 кг усл.топлива/т шихты.

Использование предлагаемого способа по сравнению с известным интенсифициру- ет процесс вельцевания за счет увеличения

скорости возгонки цинка и свинца в 1,8 раза, снижает расход топлива на 10-50 кг усл.топлива/т шихты, снижает содержание цинка в клинкере в 1,5-2,5 раза, а свинца более чем в 1,3 раза.

Формула изобретения Способ получения окиси цинка из окисленных цинксвинецсодержащей руды, включающий смешение руды с добавкой, содержащей окиси железа и алюминия, и вельцевание полученной смеси с углеродсо- держащим восстановителем, отличающийся тем, что, с целью интенсификации процесса и снижения расхода топлива, в качестве добавки используют герцинитсо- держащие отходы электротермической переработки полиметаллического сырья и вельцевание ведут при отношении герцинита к сумме силикатов свинца и цинка в руде 1,8-2,0.

Таблицу

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| Способ переработки окисленного цинксвинецсодержащего сырья | 2023 |

|

RU2802932C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2516191C1 |

| Способ получения сухих цинковых белил | 1985 |

|

SU1296566A1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ К ПРОИЗВОДСТВУ ОКСИДА ЦИНКА ВЕЛЬЦ-ПРОЦЕССОМ | 2024 |

|

RU2840418C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2005 |

|

RU2279492C1 |

| Способ получения сухих цинковыхбЕлил из ВыСОКООСНОВНыХ КАРбОНАТНыХРуд | 1979 |

|

SU810843A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

Изобретение относится к металлургии цинка, в частности к вальцеванию цинксо- держащего сырья. Целью изобретения является интенсификация процесса и снижение расхода топлива. Окисленную цинк- и свинецсодержащую руду смешивают с герцинитсодержащими отходами электротермической переработки полиметаллического сырья и вельцевание ведут при отношении герцинита в добавке к сумме силикатов свинца и цинка в руде, равном 1,8-2,0. Температуру в реакционной зоне поддерживают на уровне 1150°С. 2 табл.

с горением цннПродолжение табл.1

Вельцуетсл

Оплавленный, перегретый

Подллавлен- ленный, велъ- цустся удов- л творительно

Таблица 2

Продолжение табл..

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-23—Публикация

1988-10-31—Подача