(54) СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА

Изобретение относится.к области порошковой металлургии, в частности к спеченным антифрикционным материалам на основе железа, которые могут быть использованы в качестве направляющих клуппов для ширильных, сушильно-ширильных и сушильно-ширильностабилизационных машин, работающих в условиях агрессивных сред, при температурах до , без смазки или при ограниченной смазке в процессе эксплуатации.

Известен спеченный антифрикционный материал на основе железа И, имеющий следующий состав, вес.%:

Дисульфид молибдена2-4

Медь3-5

ЖелезоОстальное.

Недостатком известного материала являются низкие механические и. антифрикционные свойства.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является спеченный антифрикционный материал на основе железа 2 , имеющий следующий состав, вес.%:

Дисульфид

молибдена4-6

Медь2,7-5,0

Графит1,0-1,5

ЖелезоОстальное

Недостатком известного материаша является недостаточно высокие антифрикционные и механические свойства .при работе в условиях повьшенных температур и повышенной влажности.

10

Целью изобретения является пбвьвиение антифрикционных и механических свойств при работе в условиях повьииенных температур и повьшенной влажности.

Поставленная цель достигается

15 тем, что спеченный антифрикционный материал на основе железа, содержащий дисульфид молибдена, медь и графит, который. содержит компоненты в следующем соотнсшении, вес.%:

20 Дисульфид

молибдена7 - 7,5

Медь2,0-2,5

Графит2,0-2,5

ЖелезоОстальное

25

Для получения антифрикционного спеченного материала бьали подготовлены три шихтовые смеси ингредиентов, содержащие каждая, вес.%:

1.Железо- 2-.Железо- 3,Железо30основа основа основа

Медь 2 Медь 2,2 Медь 2,5 Графит 2 Графит 2,2 Графит 2,5

Дисуль- Дисуль- Дисульфид фид фид Молиб- Молиб- Молибдена 7 .дена 7,3 дена 7,5 Каждая шихта составлялась по весу тдельно, смешивалась в механическом месителе. Из смеси получали листоой порошковый прокат на промышленом прокатном стане при давлен-ии т/см с последующим спеканием в электрической муфельной печи в среде остроЛгущенного водорода (точка росы - 60°С) при температуре в течение 60 мин. Затем материал подвергали уплотняющей прокатке с обжатием 15% с последующим отжигом Б водороде по режиму, аналогичному режиму спекания, обеспечивающему пористость 18 - 23%.

Ввиду того, что предложенный материал работает в условиях повыенных температур, агрессивныхсред и при весьма скудной смазке или вообще без нее, было увеличено содержание дисульфида молибдена до 7,5%. Он является твердой смазкой, и для данных условий работы такое содержание является оптимальным.

Выбранное соотношение компонентов в .случае первого состава после прокатки, спекания: и отжига обеспечило структуру с высокими антифрикционными свойствами: перлит, легированный медью и молибденом, цементит в виде мелкой сетки, участки, обогащенные молибденом., с включением сульфидов, в порах следы графита, до 20% легированного феррита.

Учитывая, что в полученной структуре предлагаемого материала в порах недостаточно свободного графита, который является дополнительной хорошей смазкой, а медь проявляет графитизирующее свойство, содержание графита увеличено до 2,2%, меди - до 2,2%. с целью снижения коэффициента трения,содержание дисульфида молибдена было увеличено до 7,3% (состав 2).

В этом случае после прокатки, спекания и отжига была получена структура с еще более высокими антифрикционными свойствами: перлит, легированный медью и молибденом, цементит в виде тонкой мелкой сетки, и в виде отдельных игл, участки, обогащенные молибденомс включениями сульфидов, в порах графит, до 20% легированного феррита.

И, наконец, в .случае прокатки, спекания и отжига состава 3 получена структура: перлит, лигированный медью и молибденом, цементит в виде мелкой сетки и в некоторых местах

игл, участки, обогащенные молибденом с включением сульфидов, в порах графит, до 15 - 20% легированного феррита .

Свободный графит в порах в сочетаНИИ с молибденом является хорошей твердой смазкой для работы при повышенных температурах и в условиях агрессивных сред.

Таким образом, выбранные соотношения дисульфид молибдена, меди,

графита и железа в процессе спекания и отжига за счет образования структуры, легированного медью и молибденом {перлита, пор, мелкой сетки и игл

цементита, участков, обогащенных молибденом с включениями сульфидов и свободного графита в порах обеспечивают необходимые качества: износостойкость, теплопроводность и механическую прочность, хорошие антифрикционные свойства. Указанные свойства предложенного антифрикционного спеченного проката позволяют его использовать для узлов трения машин отделочного производства текстильной промышленности в качестве материала для направляющих планок клуппных цепей.

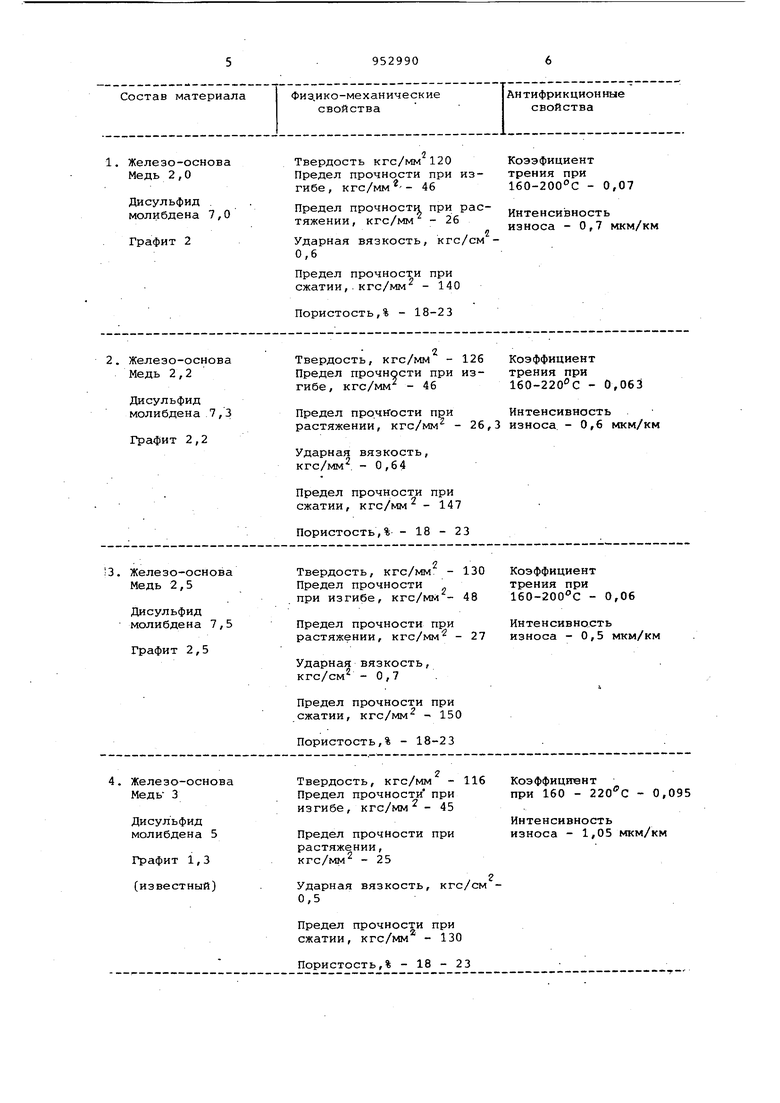

В таблице представлены состав и

Свойства предложенного и известного спеченных антифрикционных материалов на основе железа.

Испытуемые направляющие пластины маркировались и устанавливались по 0 длине рабочего поля машины, работающей в три смены со средней скоростью выпуска ткани 50 - 60 м/мин и температуре в зоне камер сушки 160 - . Смазка направляющих осуществлялась 5 маслом МС-20 в течение 3 мин перед каждой ра15очей сменой.

Как следует из данных, представленных B.таблице, предложенный материал имеет более высокие антифрикционные и механические свойства при работе в условиях повьлшенных температур и повышенной влажности, чем известный- материал.

Предложенное изобретение может 5 быть применено для узлов трения отделочных машин текстильной промышлен.ности, при этом.годовой экономический эффект от одной машины отделочного производства составит 2,5 3,0 тыс. руб.

Состав материала

Физ.ико-механические свойства

Антифрикционные свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| Спеченный антифрикционный материал на основе железа | 1988 |

|

SU1585375A1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-С, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2002 |

|

RU2230239C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1992 |

|

RU2040574C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| МАТЕРИАЛ ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ДЛЯ ФРИКЦИОННОЙ МУФТЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2016 |

|

RU2639427C1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| СОЕДИНЕНИЕ СТРЕЛОЧНОЙ ГАРНИТУРЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ СОЕДИНЕНИЯ | 2005 |

|

RU2400328C2 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

. Железо-основа

Твердость, кгс/мм - 130 Медь 2,5 Предел прочности . при изгибе, кгс/мм - 48

Дисульфид молибдена 7,5

Предел прочности при растяжении, кгс/мм - 27

Графит 2,5

Ударная вязкость, кгс/см - 0,7

Предел прочности при сжатии, кгс/мм - 150

Пористость,% - 18-23

. Железо-основа

Твердость, кгс/мм - 116 Медь- 3 Предел прочности при изгибе, кгс/мм - 45

Дисульфид молибдена 5

Предел прочности при растяжении, кгс/мм - 25

Графит 1,3 (известный)

Ударная вязкость, кгс/см 0,5

Предел прочности при сжатии, кгс/мм - 130

Пористость,% - 18 - 23

Коэффициент трения при 160-200С - 0,06

Интенсивность износа - 0,5 мкм/км

Коэффициент

при 160 - - 0,095

Интенсивность износа - 1,05 мкм/км Твердость кгс/мм 120Коээфициент Предел прочности при из-трения при гибе, кгс/мм - 461бО-200С - 0,07 . Р.Р -интенсивность тяжении, кгс/мм - 26 Ударная вязкость, кгс/см Предел прочности при сжатии,.кгс/мм - 140 Пористость,% - 18-23 Твердость, кгс/мм - 126 Предел прочности при изгибе, кгс/мм - 46 Предел прочности при растяжении, кгс/мм - 26,3 Ударная вязкость, кгс/мм . -0,64 Предел прочности при сжатии, кгс/мм - 147 Пористость,% - 18 - 23 износа - 0,7 мкм/км 2 Коэффициент трения при 160-220°С - 0,063 Интенсивность износа. - 0,6 мкм/км

Формула изобретения

Спеченный антифрикционный материал на основе железа, содержащий дисульфид молибдена, медь и графит, о тличаюздийся тем, что, с целью повышения антифрикционных и механических свойств при работе в условиях повьвиенных температур и повышенной влажности, он содержит компоненты в следующем соотношении, вес.%:

7 - 7,5 2,0 - 2,5 2,0 - 2,5 Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1980-12-04—Подача