(54) ЗЕМЛЕРОЙНАЯ МАШИНА УДАРНОГО ДЕЙСТВИЯ

1

Изобретение относится к землеройным машинам, конкретнее-к машинам ударного действия.

Известна машина с ударным рабочим органом, включаюшем ротор и ударный инструмент 1.

Недостатком конструкции является снижение эффективности разрушения грунта изза наличия отскока ударного инструмента.

Известна землеройная машина, включаюшая ходовую часть, навесную раму, ротор с шарнирно установленными рычагами с ударными инструментами, ударные грузы и привод 2.

Недостатком конструкции является также снижение эффективности разрушения изза отскока ударных грузов от ударных инструментов в момент их соударения при встрече с грунтом.

Цель изобретения - повышение эффективности рыхления грунта путем более полной передачи энергии удара.

Цель достигается тем, что в землеройной машине ударного действия, включаюшей ходовую часть, навесную раму, ротор с шарнирно установленными рычагами с ударными инструментами, ударные грузы и привод.

ударные грузы посредством кронштейнов смонтированы на рычагах с инструментом и подпружинены относительно последних, при этом ударные грузы имеют полости, в которых размеш,ены подвижные массы, при этом каждый ударный,груз установлен с возможностью регулирования зазора относительно рычагов с инструментом и кронштейном, а подвижная масса выполнена в виде металлических шаров или в виде металлических шаров и подпружиненной пластины.

При этом металлические шары выполнены различного диаметра.

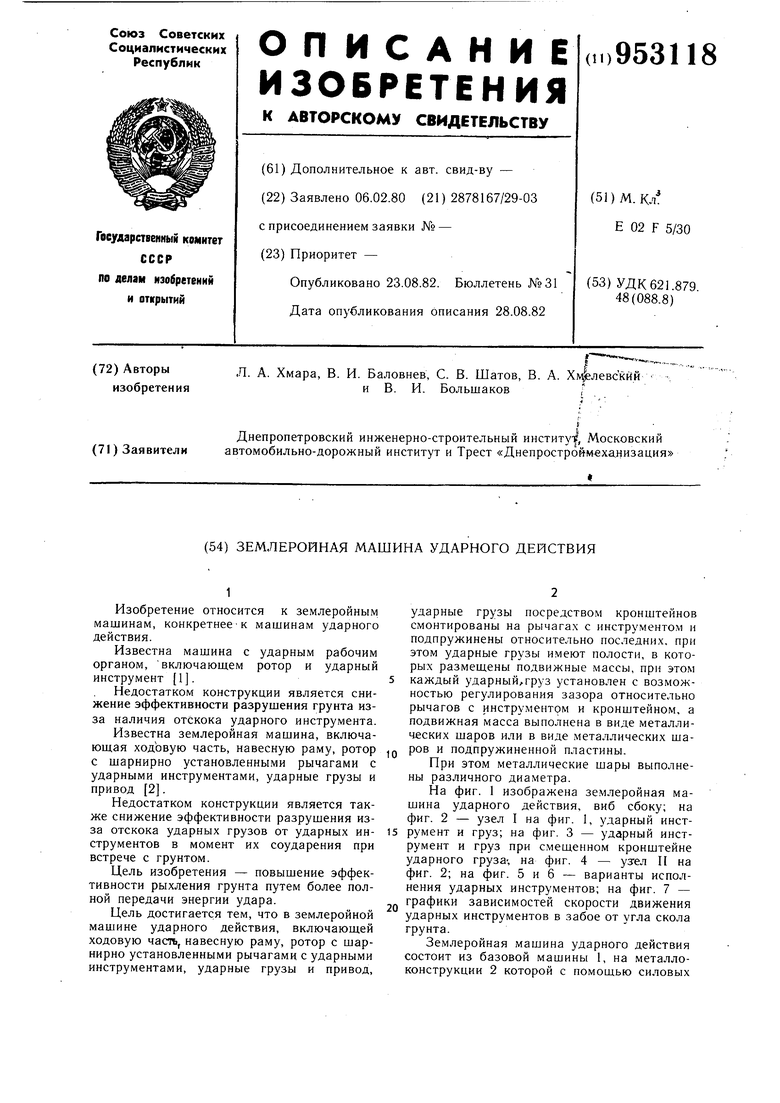

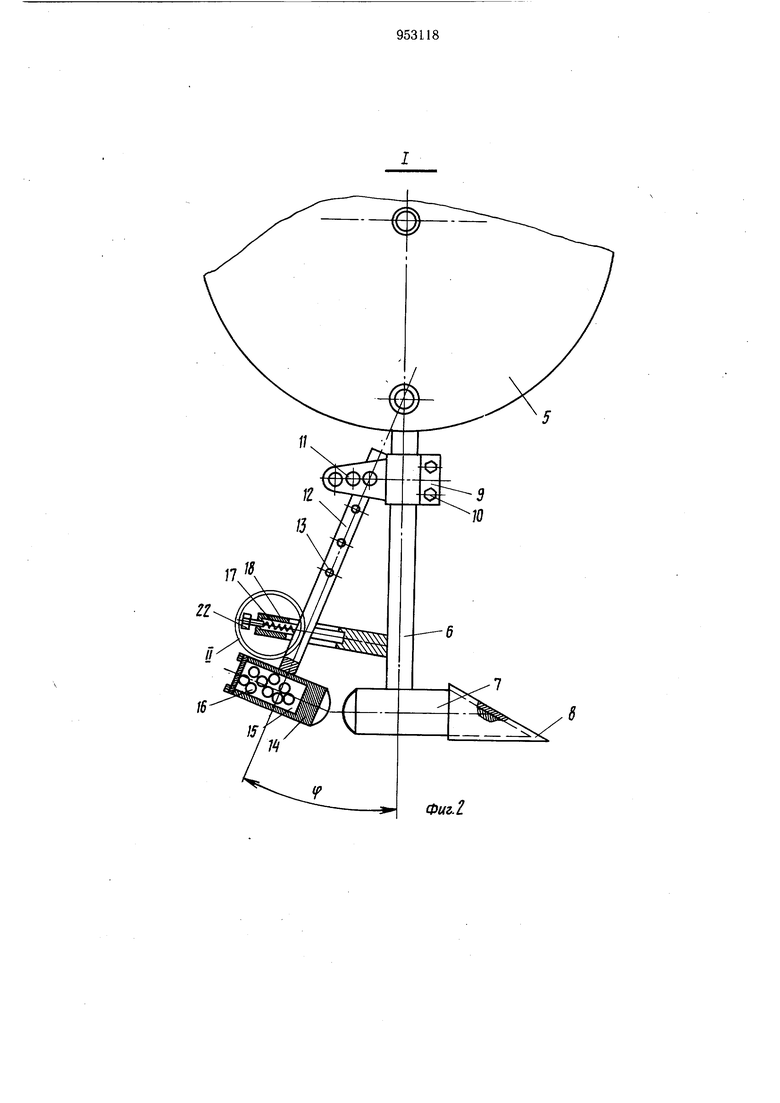

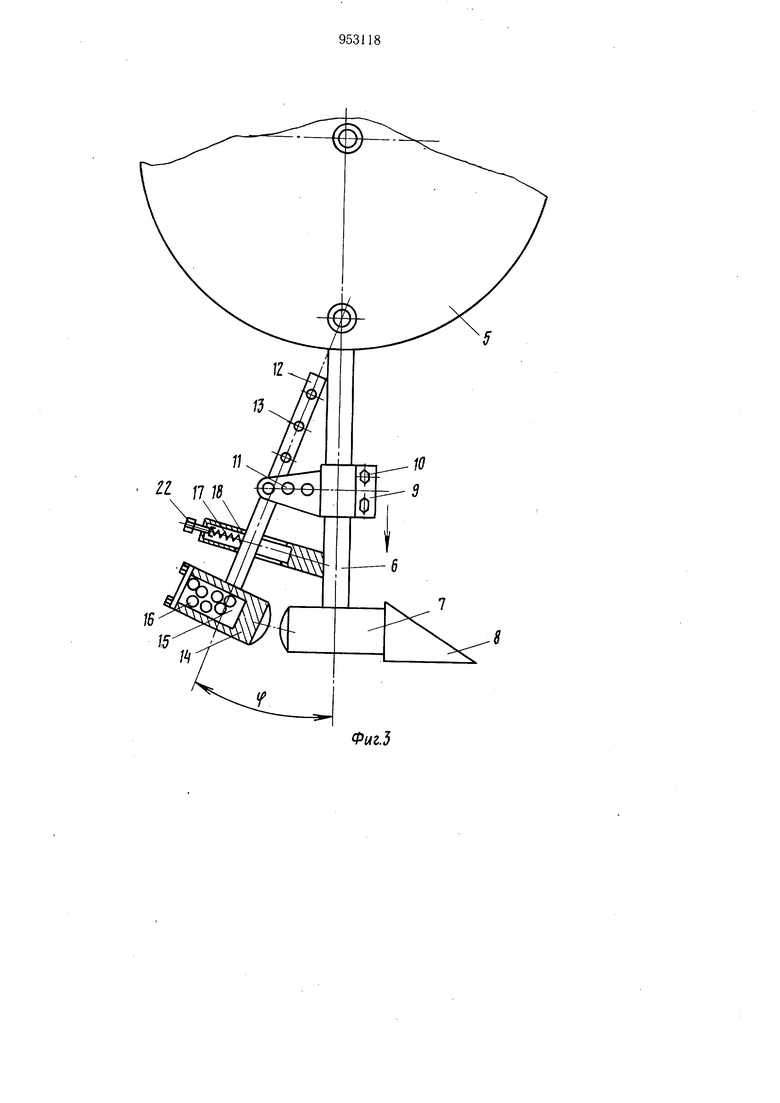

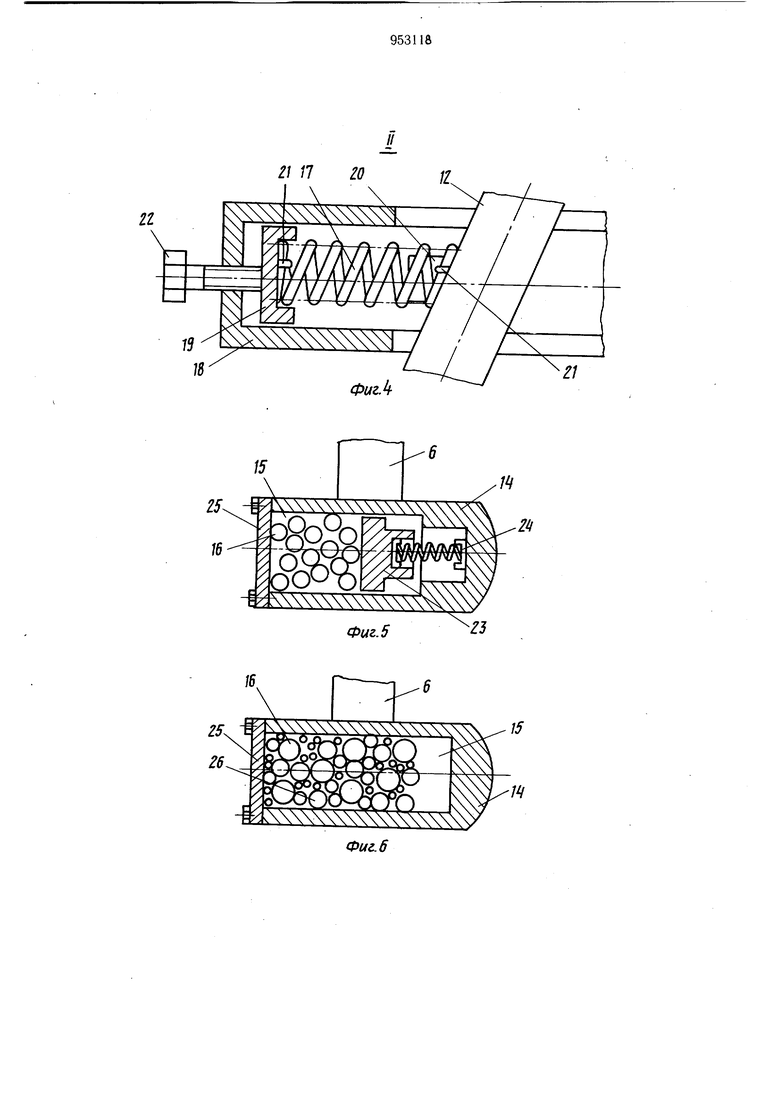

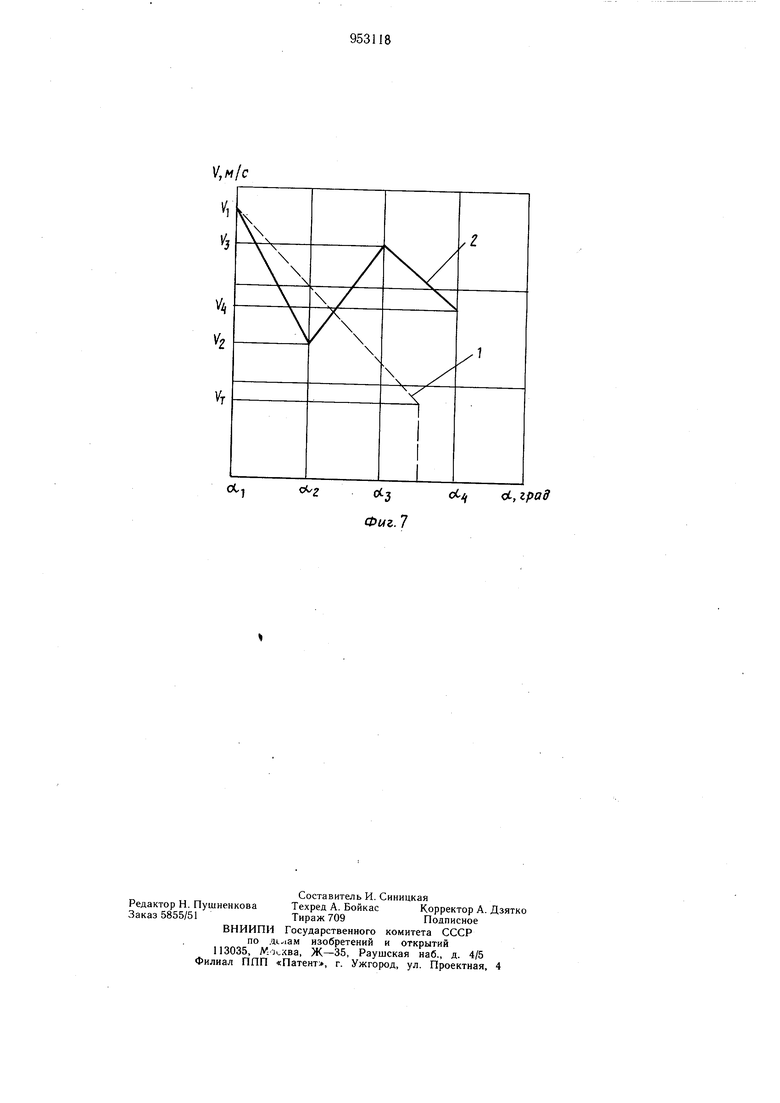

На фиг. 1 изображена землеройная машина ударного действия, виб сбоку; на фиг. 2 - узел I на фиг. 1, ударный инструмент и груз; на фиг. 3 - ударный инструмент и груз при смешенном кронштейне ударного груза-, на фиг. 4 - узел II на фиг. 2; на фиг. 5 и 6 - варианты исполнения ударных инструментов; на фиг. 7 - графики зависимостей скорости движения ударных инструментов в забое от угла скола грунта.

Землеройная машина ударного действия состоит из базовой машины 1, на металлоконструкции 2 которой с помощью силовых гидроцилиндров 3 смонтирована навесная рама 4 с установленным на ней ротором 5. По периметру ротора 5 шарнирно смонтированы ударные инструменты, состоящие из рычагов 6, корпусов 7 и сменных наконечников 8. На рычагах б с помощью кронщтейнов 9, имеющих болтовые соединения 10 и монтажные отверстия 11, шарнирно установлены рычаги 12 с монтажными отверстиями 13. На концах рычагов 12 смонтированы ударные грузы 14, в которых выполнены внутренние полости 15, заполненные подвижными массами, например металлическими щарами 16. Ударные грузы 14 установлены таким образом, что их оси симметрии совпадают с осями симметрии корпусов 7 ударных грузов. Упругие элементы (фиг. 4) например цилиндрические пружины 17 сжатия, установленные в корпусе 18 и одними торцевыми поверхностями опирающиеся на подвижные стаканы 19, а другими - на рычаги 12 и охватывающие пальцы 20, закрепленные на рычагах 12, позволяют удерживать ударные грузы 14 на определенном расстоянии от корпуса 7 ударных инструментов. Торцовые поверхности упругих элементов 17 с помощью фиксаторов 21 закреплены на рычагах 12 и подвижных стаканах 19, к противоположным поверхностя1М последних прикреплены регулировочные болты 22. Внутри ударного груза 14 установлена пластина 23, которая связана через упругий элемент, например цилиндрическую пружину 24 сжатия, с внутренней полостью 15. С противоположной стороны от ударной части груза 14 имеется крыщка 25. В другом варианте исполнения ударного груза 14 (фиг. 6) внутри него имеется подвижная масса в виде металлических шаров 16 и 26 различного диаметра. Ротор 5 приводится в действие с помощью цепной передачи 27 от привода базовой машины 1. Устройство работает следующим образом. При движении базовой мащины 1 с помощью силовых гидроцилиндров 3 осуществляется опускание вращающегося ротора 5. Землеройная мащина разрабатывает грунт последовательными сколами, имея продольную и боковую подачу. При вращении ротора 5 рычаги 6 ударных инструментов под действием центробежной силы стремятся занять радиальное положение. При встрече с грунтом наконечник 8 разрущает его, расходуя на это кинетическую энергию, накопленную при свободном движении между ударами. В тот момент, когда скорость корпуса 7 и наконечника 8 приближается к нулю, по корпусу 7 наносит удар ударный груз 14, тем самым сообщая первому дополнительную энергию и устраняет отдачу (отскок) корпуса 7 при взаимодействии его наконечника 8 с разрабатываемым грунтом. Таким образом, наличие дополнительных грузов 14, смонтированных щарнирно на рычагах 6 ударных инструментов, позволяет исключить отдачу (отскок) ударного инструмента, в результате которой теряется значительная часть кинетической энергии, накопленной ударным инструментом. На фиг. 7 показаны графики изменения скоростей ударных инструментов от угла скола «Х. (фиг. 1). Скорость ударного инструмента у известного устройства при его взаимодействии с грунтом падает постоянно от максимального значения Vi до минимального - V(- или до нуля. При этом угол скола изменяется в пределах о.1- с з/°-4 . Скорость ударного инструмента в предлагаемой конструкции изменяется иначе - вначале его скорость максимальна -Vt, затем (при взаимодействии с грунтом) резко приближается к нулю - V2 , посде удара грузом 14 по ударному инструменту снова возрастает до скорости Vj и уже при совместном их движении падает до скорости V При этом угол скола грунта больщой - в пределах oi.i - ai . Таким образом, предлагаемое устройство позволяет при одинаковых массах ударного инструмента известного устройства и ударных инструментов и грузов предлагаемой конструкции разрабатывать грунт большими сколами. Регулирование расстояния между корпусом 7 ударного инструмента и ударным грузом 14, т.е. угла f - угла между рычагами 6 и 12 осуществляется упругим элементом, например цилиндрической пружиной 17 сжатия, с помощью регулировочного болта 22. Уменьшая или увеличивая угол f , можно регулировать глубину скола грунта удар ным инструментом за один удар, тем самым адаптироваться к различному грунтовому фону эксплуатации. Регулирование глубины скола грунта ударным инструментом осуществляется и при перемещении рычага 12 в кронщтейне 9 (фиг. 3). Для этого необходимо переместить вдоль рычага 6 кронщтейн 9 в направ.лении к корпусу 7, а затем переместить и рычаг 12 таким образом, чтобы необходимое монтажное отверстие 13 совпало с наружным монтажным отверстием 11, после чего осуществить их щарнирное соединение. При этом ось симметрии рычага 12 проходит через центр крепления рычага 6 ударного инструмента к ротору 5. Для наиболее эффективного разрушения грунтов внутренняя полость 15 ударных грузов 14 заполнена подвижной массой 16, например, металлическими щарами, дробью, песком, жидкостью и т.п., причем некоторое пространство во внутренней полости 15 остается свободным, т.е. подвижная масса 16 не полностью заполняет внутреннюю полость 15. Такое исполнение ударных грузов 14 позволяет повысить процесс передачи их энергии на корпуса 7 рабочих инструментов, исключив отдачу отскок не только корпусов 7 от грунта при их взаимодействии; но и отдачу (отскок) ударных грузов 14 при их соударении с корпусами 7. При выходе ударных грузов 14 из забоя подвижные массы, например, металлические шары 16, под действием центробежной силы занимают крайнее левое положение - у крышки 25. В предлагаемой конструкции землеройной машины металлические шары 16 перемещаются в крайнее левое положение пластиной 23 (фиг. 5). Это не позволяет металлическим шарам 16 после выхода ударных грузов 14 из забоя располагаться по нижнему основанию внутренней полости 15, что несколько ухудшает перемещение металлических шаров 16 в правое крайнее положение. При наличии же во внутренней полости 15 пластины 23 возможно переместить все металлические шары 16 как можно ближе к крышке 25, а при ударе груза 14 по корпусу 7 металлические шары 16 перемешаются вправо, перемешая при этом в том же направлении и пластину 23, которая наносит удар по наковальне, образованная приливом внутренней полости 15. При этом упругий элемент, например цилиндрическая пружина 24 сжатия деформируется, так как его жесткость значительно меньше энергии металлических шаров 16. После выхода из забоя ударных грузов 14 металлические шары 16 под действием центробежной силы и упругого элемента 23 перемешаются в крайнее левое положение. На фиг. 6 показан вариант исполнения ударного груза 14, во внутренней полости 15 которого подвижная масса выполнена в виде металлических шаров 16 и 26 различного диаметра. Предлагаемая конструкция обеспечивает наиболее полное заполнение пространства внутренней полости 15, занимаемое подвижной массой, что повышает эффективность передачи энергии ударных грузов 14 «а корпус 7 и далее на грунт для его разрушения. Применение изобретения обеспечивает повышение эффективности разработки мерзлых грунтов. Формула изобретения 1.Землеройная машина ударного действия, включающая ходовую часть, навесную раму, ротор с шарнирно установленными рычагами, на которых зкреплены ударные инструменты, ударные грузы и привод, отличающаяся тем, что, с целью повышения эффективности рыхления грунта путем более полной передачи энергии удара, ударные грузы посредством кронштейнов шарнирно смонтированы на рычагах с инструментом и подпружинены относительно последних, при этом ударные грузы имеют полости, в которых размещены подвижные массы. 2.Машина по п. 1, отличающаяся тем, что каждый ударный груз установлен с возможностью регулирования зазора относительно рычагов с инструментом. 3.Машина по пп. 1 и 2, отличающаяся тем, что подвижная масса выполнена в виде металлических шаров. 4.Машина по пп. 1 и 2, отличающаяся тем, что подвижная масса выполнена в виде металлических шаров и подпружиненной пластины. 5.Машина по пп. 1-4, отличающаяся тем, что металлические шары имеют различный диаметр. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 568709, кл. Е 02 F 5/30, 1974. 2.Авторское свидетельство СССР № 210754, кл. Е 02 F 5/30, 1965 (прототип). ФигЛ /

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган землеройной машины | 1981 |

|

SU1033655A1 |

| НАВЕСНОЕ ОБОРУДОВАНИЕ ДЛЯ РЫХЛЕНИЯ ПРОЧНЫХ ГРУНТОВ | 1991 |

|

RU2014407C1 |

| Устройство для образования скважин | 1978 |

|

SU747938A1 |

| Рыхлитель | 1980 |

|

SU889805A1 |

| Механическая кирка для разработки мерзлых и прочных грунтов | 1976 |

|

SU617544A1 |

| Навесное на ковш экскаватора рыхлительное оборудование | 1978 |

|

SU732463A1 |

| Грейфер | 1986 |

|

SU1372019A1 |

| Машина ударного действия | 1978 |

|

SU789272A1 |

| Центробежный ударный механизм | 1985 |

|

SU1359110A1 |

| НАВЕСНОЕ ОБОРУДОВАНИЕ ДЛЯ РЫХЛЕНИЯ ПРОЧНЫХ ГРУНТОВ | 1991 |

|

RU2014408C1 |

/5

/

Фиг.5

Авторы

Даты

1982-08-23—Публикация

1980-02-06—Подача