Изобретение относится к землеройному Maiij и построению, в частности к рабочим органам для разработки прочных и мерзлых грунтов.

Известен рабочий орган землеройной машины, включающий приводной ротор с ковшами и транспортирующими элементами с механизмом изменения длины их тяг, выполненным из подвижного упора и упругого элемента 1.

Недостатком данного рабочего органа является то, что он не может работать при разработке высокопрочных и мерзлых грунтов.

Наиболее близким техническим рещением к изобретению является рабочий орган землеройной мащины, включающий установленный на раме приводной ротор с шарнирно закрепленными на нем рычагами с рабочими элементами, ударные грузы, установленные на тягах, размещенных в кронштейнах, и механизм изменения длины тяг 2.

Недостаток известного органа состоит в том, что при изменении состояния грунта автоматического изменения запаса энергии не обеспечивается.

Целью изобретения является повышение эффективности процесса разрушения грунта.

Иоставленная цель достигается тем, что в рабочий орган землеройной мащины, включающий установленный на раме приводной ротор с шарнирно закрепленными на нем рычагами с рабочими элементами, ударные грузы, установленные на тягах, размещенных в кронщтейнах, и механизмы изменения длины тяг, каждый механизм изменения тяг выполнен в виде размещенных на тягах по обе стороны от кронщтейна упоров, один из которых установлен с возможностью перемещения вдоль тяги, а каждый из упоров связан с кронштейном посредством упругого элемента.

При этом каждый упругий элемент выполнен в виде пружины сжатия.

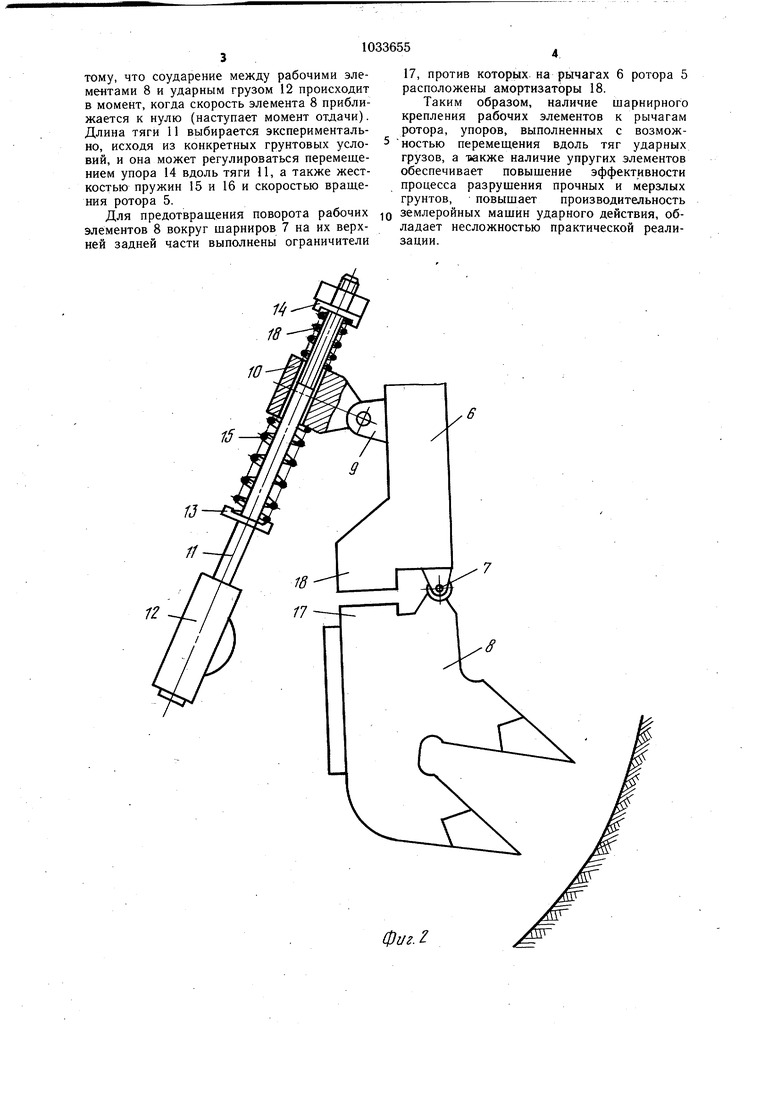

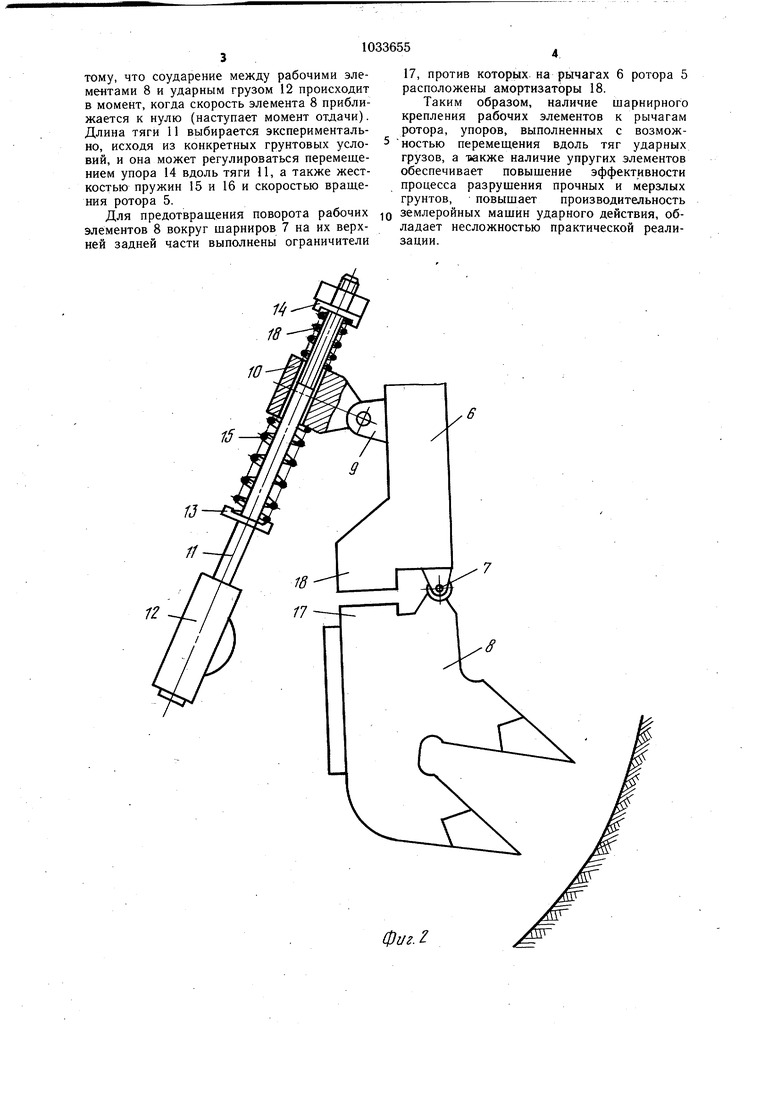

На фиг. 1 изображен рабочий орган, общий вид; на фиг. 2 - рабочий элемент с ударными грузами; на фиг. 3 - рабочий элемент при взаимодействии с грунтом.

Рабочий орган монтируется на базовой машине 1 с- помощью стойки 2, силовых гидроцилиндров 3 и рамы 4. На раме 4 установлен ротор 5 с шарнирно смонтированными на нем рычагами 6. На концах рычагов с помощью шарниров 7 установлены рабочие элементы 8, а в скобах 9 рычагов б закреплены кррнщтейны 10 с тягами 11, на которых имеются ударные грузы 12. На тягах 11 ударных грузов 12 смонтированы упоры 13 и 14, расположенные с обеих сторон относительно кронштейнов 10. Между упорами 13 и кронщтейнами 10, а также между упорами 14 и кронщтейнами 10 установлены упругие элементы 15 и 16, например цилиндрические пружины сжатия. Причем упоры 14 выполнены подвижными и установлены с возможностью перемещения вдоль тяг 11.

На верхней задней части рабочих элементов 8 выполнены ограничители 17, против которых на рычагах 6 ротора 5 расположены амортизаторы 18. Привод ротора 5 осуществляется от коробки отбора мощности базовой мащины 1 через цепную передачу 19.

Устройство работает следующим образом.

При движении базовой мащины 1 с помощью силовых гидроцилиндров 3 осуществляется опускание вращающегося ротора 5. Грунт разрабатывается последовательными сколами рабочего органа, который имеет продольную и боковую подачу. При вращении ротора 5 рычаги с рабочими элементами 8 под действием центробежной силы стремятся занять радиальное положение.

Тяги 11 с ударными грузами 12 также стремятся занять радиальное положение,

сжимая при этом упругий элемент 16 и растягивая упругий элемент 15. При достижении ротором 5 определенной скорости вращения, тяги 11 выдвигаются на максимальную длину, и ударные грузы 12 имеют при

этом наибольщую кинематическую энергию. При встрече с грунтом рабочий элемент и (выполнен с двумя рыхлящими зубьями) разрущает его, расходуя на это кинематическую энергию, накопленную при свободном движении между ударами. В тот момент,

0 когда скорость элемента 8 приближается к нулю, по тыльной стороне поверхности его наносит удар ударный груз 12, тем самым сообщая первому дополнительную энергию и устраняя отдачу (отскок) элемента 8 при его взаимодействии с разрабаты5 ваемым грунтом.

Таким образом, наличие ударных грузов 12 на рычагах 6 позволяет исключить отдачу (отскос) ударног о груза, в результате которой теряется значительная часть кинетической энергии, и наличие упругих элементов 15 и 16 позволяет регулировать энергию ударных грузов 12 в момент удара, что повышает эффективность данного рабочего органа.

Ударные грузы 12., наносящие удар по рабочим элементам 8, передают дополнительную энергию непосредственно на их рыхлящие зубья. Наличие шарнира 7 обеспечивает исключение рычагов 6 из процесса взаимодействия между ударными грузами 12 и рабочими элементами 8, тем саQ мым концентрируя энергию ударных грузов 12 непосредственно на разрушение грунта, сообщая свою энергию только рабочим инструментам 8.

Основную роль на процесс разрущения грунта оказывает длина тяг 11. Для конкретных условий эксплуатации, в зависимости от прочности грунта, его физико-механических свойств, длина тяг 11 должна быть оптимальной, т.е. должна соответствовать тому, что соударение между рабочими элементами 8 и ударным грузом 12 происходит в момент, когда скорость элемента 8 приближается к нулю (наступает момент отдачи). Длина тяги 11 выбирается экспериментально, исходя из конкретных грунтовых условий, и она может регулироваться перемещением упора 14 вдоль тяги 11, а также жесткостью пружин 15 и 16 и скоростью вращения ротора 5. Для предотвращения поворота рабочих элементов 8 вокруг шарниров 7 на их верхней задней части выполнены ограничители 17, против которых на рычагах 6 ротора 5 расположены амортизаторы 18. Таким образом, наличие шарнирного крепления рабочих элементов к рычагам ротора, упоров, выполненных с возможностью перемещения вдоль тяг ударных грузов, а -вакже наличие упругих элементов обеспечивает повышение эффективности процесса разрушения прочных и мерзлых грунтов, повышает производительность землеройных машин ударного действия, обнесложностью практической реалиладаетзации.

1

0i/z.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Землеройная машина ударного действия | 1980 |

|

SU953118A1 |

| Устройство для разработки высокопрочных грунтов | 1982 |

|

SU1040069A1 |

| Рыхлитель | 1977 |

|

SU905393A1 |

| Устройство для разработки грунта | 1977 |

|

SU763536A1 |

| Рабочее оборудование для рыхления грунта | 1973 |

|

SU631608A1 |

| РЫХЛИТЕЛЬ ДЛЯ РАЗРАБОТКИ МЕРЗЛОГО И СКАЛЬНОГОГРУНТОВ | 1971 |

|

SU296452A1 |

| Устройство для рыхления грунта | 1983 |

|

SU1154420A1 |

| Рыхлитель | 1978 |

|

SU829818A1 |

| Землеройная машина для разработки мерзлых грунтов | 1979 |

|

SU781275A1 |

| Ударно-поворотный механизм | 1975 |

|

SU732455A1 |

1. РАБОЧИЙ ОРГАН ЗЕМЛЕРОЙНОЙ МАШИНЫ, включающий установленный на раме приводной ротор с шарнирно закрепленными на нем рычагами с рабочиШ элементами, ударные грузы, установленные на тягах, размещенных в кронщтейнах, и механизмы изменения длины тяг, отличающийся тем, что, с целью повышения эффективности процесса разрушения, каждый механизм изменения длины тяг выполнен в виде размещенных на тягах по обе стороны от кронщтейна упоров, один из которых установлен с возможностью перемещения вдоль тяги, а каждый из упоров связан с кронщтейном посредством упругого элемента. 2. Орган по п. 1, отличающийся тем. что каждый упругий элемент выполнен в ви.-ю i пружины сжатия. (О оо со О) ел ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Метатель грунта | 1979 |

|

SU829796A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| .Авторское свидетельство СССР по заявке № 3006022/03, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-08-07—Публикация

1981-06-01—Подача