(54) КОНТАКТНАЯ СУШИЛКА ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛСе

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2022 |

|

RU2792803C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2020 |

|

RU2743832C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2021 |

|

RU2784838C1 |

| БЛОЧНАЯ ШАХТНАЯ СУШИЛКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2116594C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ ЖАЛЮЗИЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2753785C1 |

| Устройство для подсушки поверхности картофеля и овощей | 1977 |

|

SU651751A1 |

| Сушилка псевдоожиженного слоя для пастообразных и комкующихся материалов | 1983 |

|

SU1116281A1 |

| Сушилка для сыпучих материалов | 1980 |

|

SU941821A1 |

| Установка для сушки и измельчения гранулированных и пастообразных материалов | 1982 |

|

SU1059380A1 |

| СПОСОБ СУШКИ ЗЕРНА И АЭРОДИНАМИЧЕСКАЯ СУШИЛКА | 1995 |

|

RU2099655C1 |

1

Изобретение относится к шахтным печам для термической обработки мате риалов в металлургической и химической промышленностях, в частности к печам для сушки пастообразных или сыпучих материалов, а также для отгонки летучих и легкоразлагающихся вешеств (серы, ртути и флотационных реагентов).

Известен агрегат для контактной сушки материалов, содержащий обогрева- д емую шахту прямоугольного сечения с встроенной внутри ее жалюзийной решеткой, вьшолненной в виде плоскопараллельных пластин, и отводящие патрубки для образовавшихся паров. Между решетками 15 перпендикулярно продольной оси шахты размещены теплообменные поверхности трубчатой формы, приводимые в движение при помощи вибратора | 1

Недостатки такого агрегата заключа- 20 ются в отсутствии самоопускания обрабатываемого материала в шахте, в ограниченной производительности, что связано с малой удельной поверхностью

теплообменников и небольшим свободным сечением шахты. Шахта сложна в изготовлении и обслуживании, что обусловлено наличием вибратора и введенных внутрь корпуса теплообменников. Лгрегат не пригоден для сушки кастообразных материалов, а также для отгонки таких летучих компонентов, как сера или ртуть.

Целью изобретения является .упрощение конструкции и повьш1ение эксплуатационной надежности.

Указанная цель достигается тем, что пластины жалюзийной решетки, встроенной внутрь обогреваемой шахты прямоугольного сечения, размещены параллельно вертикальной оси шахты и имеют различную длину, уменьшающуюся от периферии к оси шахты, а образованные пластинами каналы подключены к отводящим патрубкам.

При этом две противоположные стороны шахты в поперечном сечении имеют между обогреваемыми стенами длину, в

8--10 раз превышающую длину этих двух сторон.

Кроме того, нижняя часть шахты может быть выполнена в виде призмы с направлением книзу меньшим основанием, а нилсние концы пластин жалюзийной решетки, расположенные ближе к периферии шахты, отогнуты в сторону ее оси под углом 10-5О.

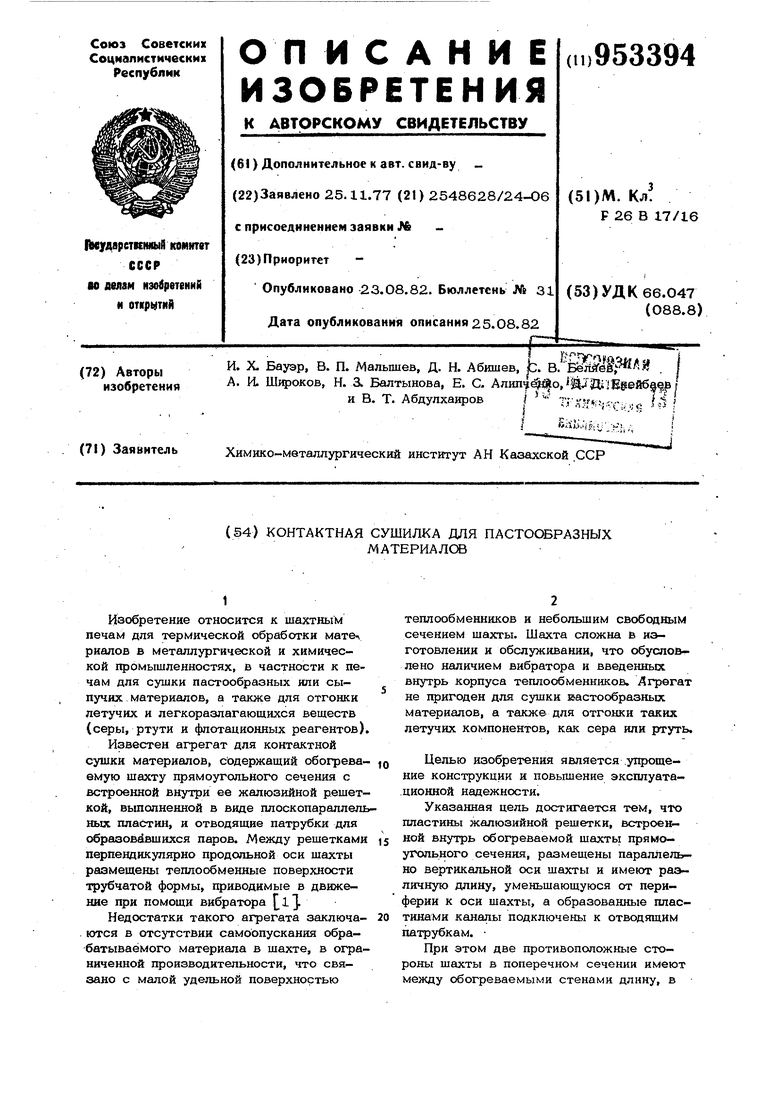

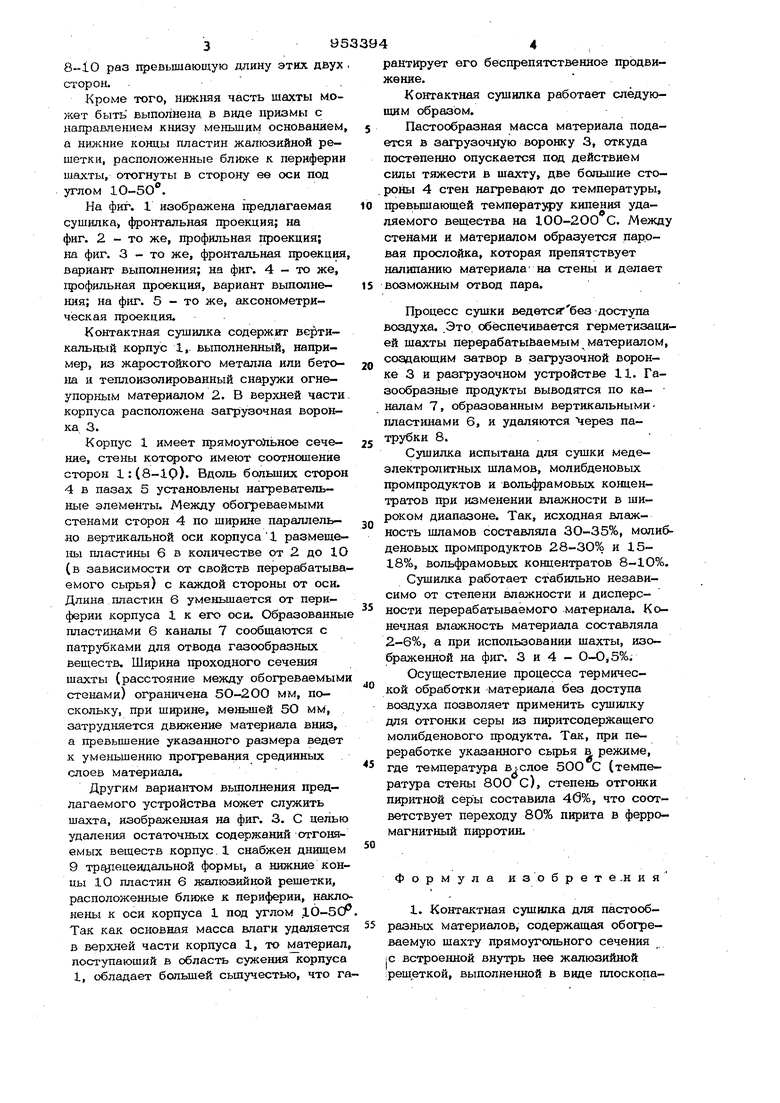

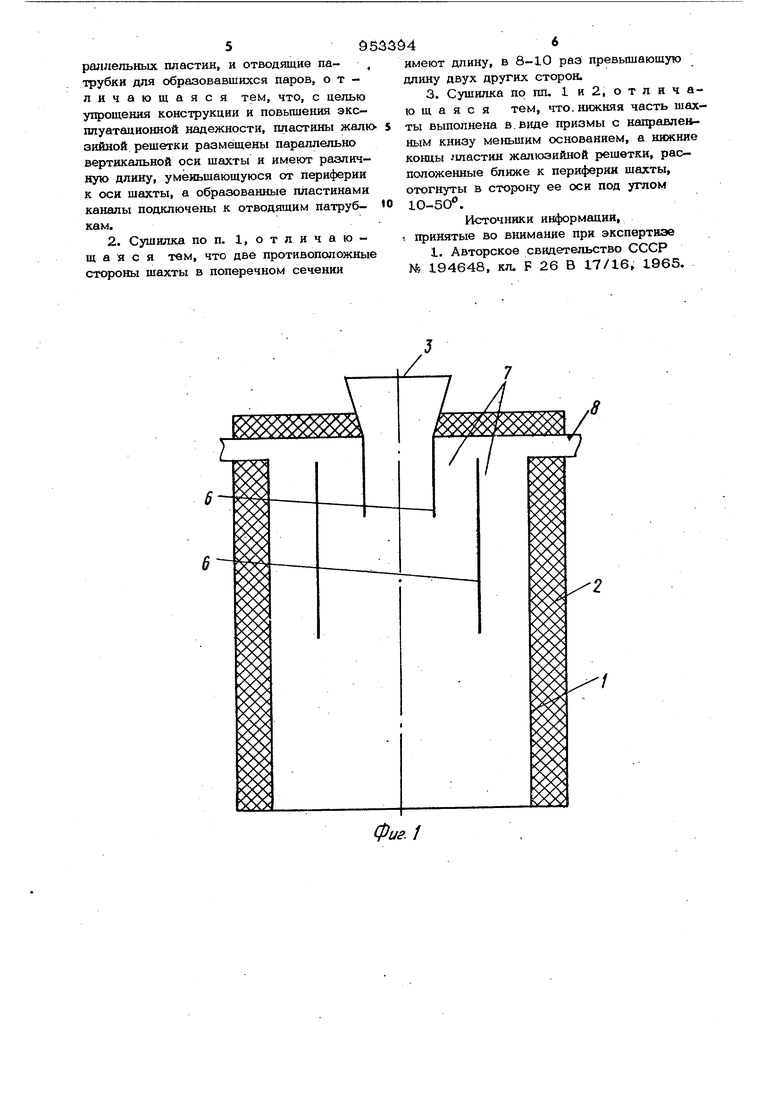

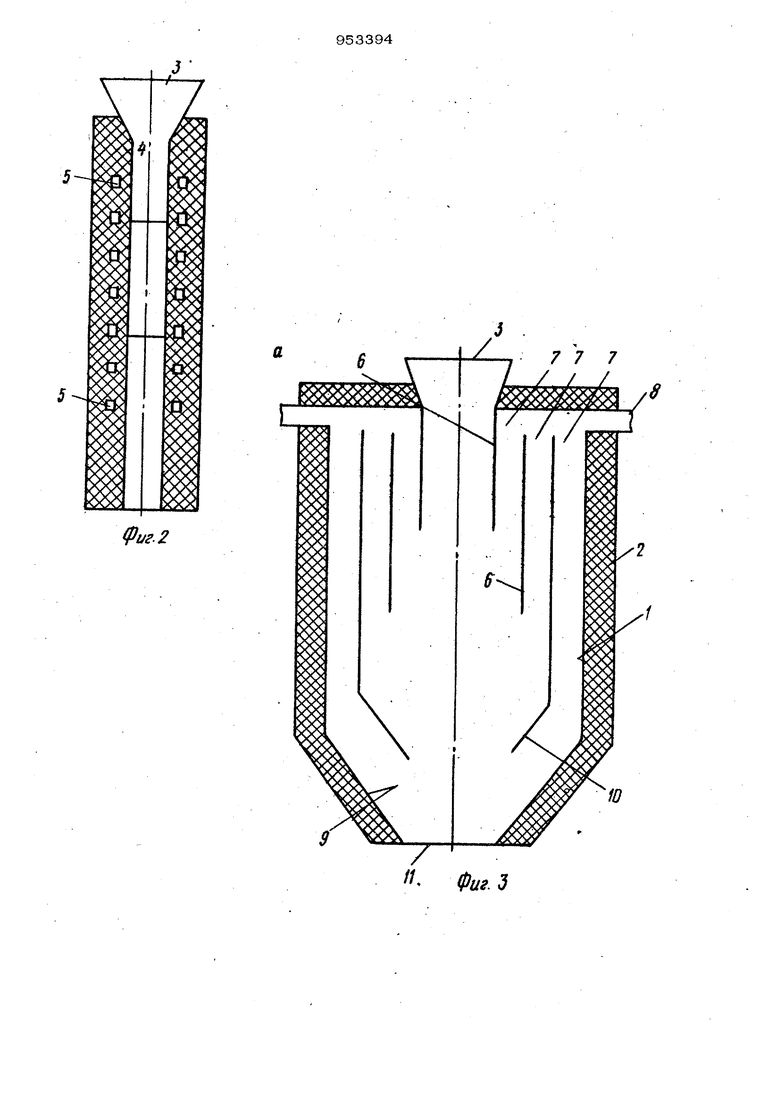

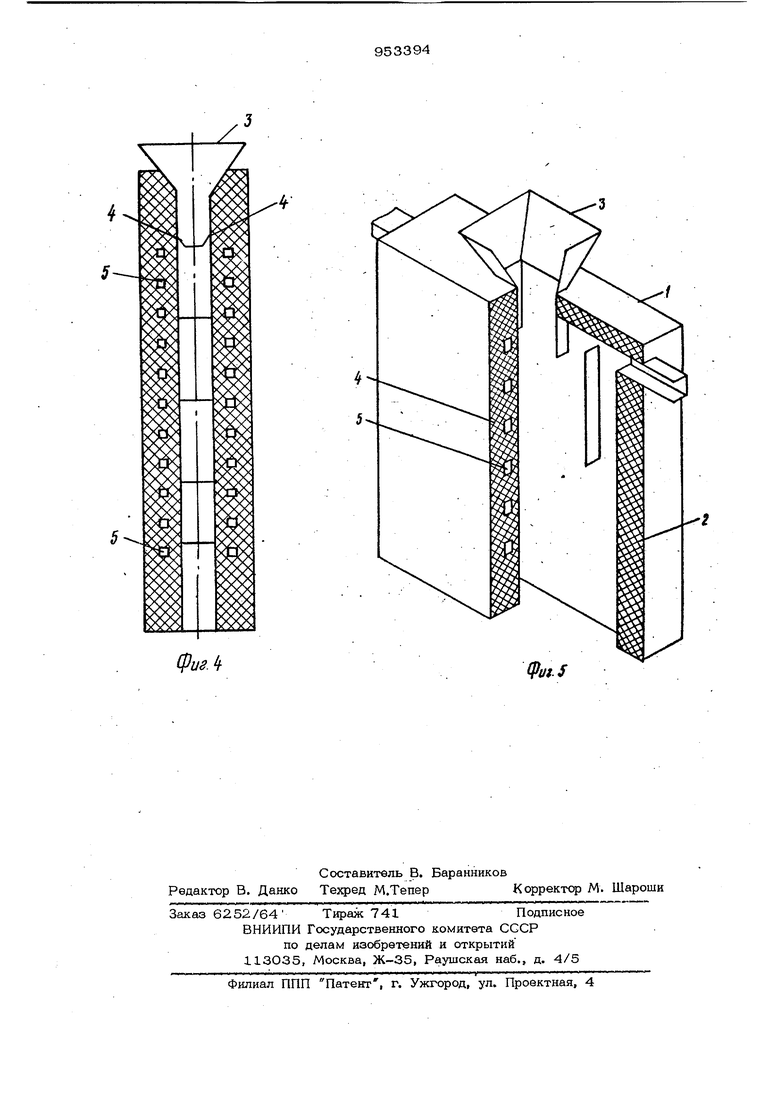

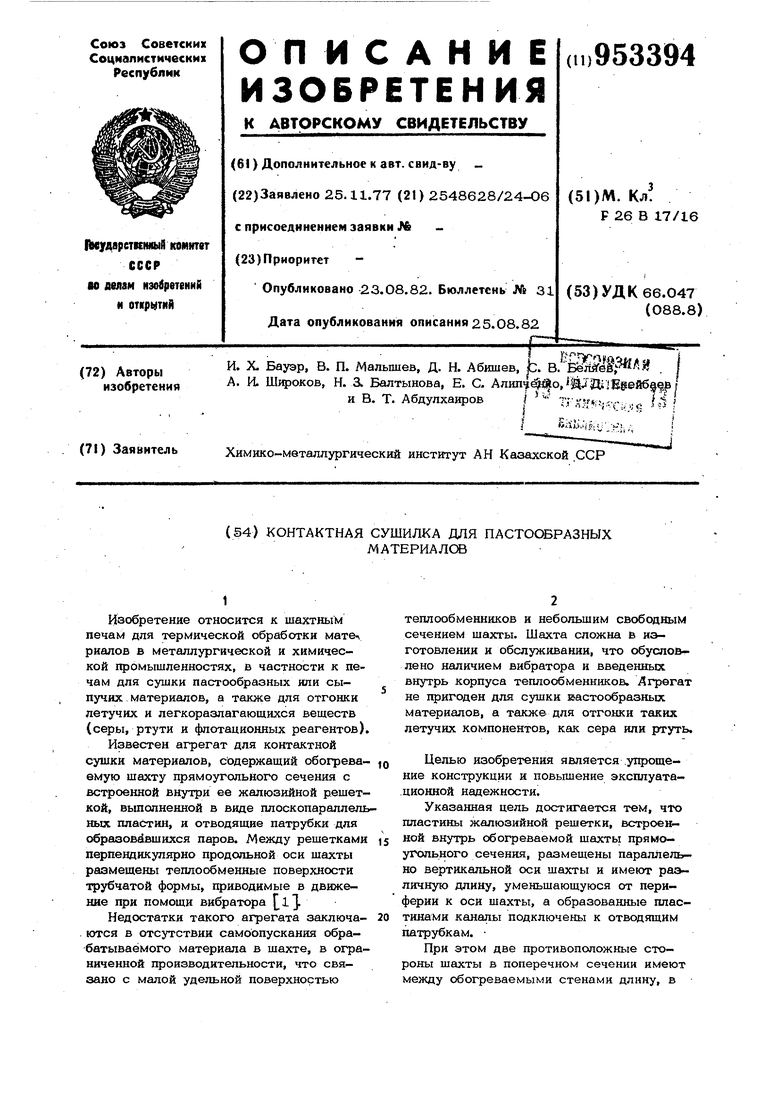

На фиг. 1 изображена предлагаемая сушилка фронтальная проекция; на фиг. 2 - то же, профильная проекция; ш фиг. 3 - то же, фронтальная проекция вариант выполнения; на фиг. 4 - то же, грофильная проекция, вариант выполнения; на фиг. 5 - то же, 1ксонометри- чёская проекция.

Контактная сушилка содержит вертикальный корпус 1, выполненный, например, из жаростойкого металла или бетона и теплоизолированный снаружи огнеупорным материалом 2. В верхней части корпуса расположена загрузочная воронка 3.

Корпус 1 имеет прямоуго)1ьное сечение, стены которого имеют соотнсшение сторон 1:(8-1р). Вдоль больших сторон 4 в пазах 5 установлены нагревательные элементы. Между обогреваемыми стенами сторон 4 по ширине параллельно вертикальной оси корпуса 1 размещены пластины 6 в количестве от 2 до Ю (в зависимости от свойств перерабатываемого сьфья) с каждой стороны от оси. Длина пластин 6 уменьшается от периферии корпуса 1 к его оси. Образованные пластинами 6 каналы 7 сообщаются с патрубками для отвода газообразных веществ. Ширина проходного сечения шахты (расстояние между обогреваемыми стенами) ограничена 5О-2ОО мм, поскольку, при ширине, меньшей 5О мм, затрудняется движение материала вниз, а превьшление указанного размера ведет к уменьшению прогревания срединных слоев материала.

Другим вариантом вьшолнения предлагаемого устройства может служить шахта, изображенная на фиг. 3. С целью удаления остаточных содержаний отгоняемых веществ корпус. 1 снабжен днищем 9 тредюиеидальной формы, а нижние концы 10 пластин 6 Л5алюзийной решетки, расположенные ближе к периферии, наклонены к оси корпуса 1 под углом Д.6-5СЯ Так как основная масса влаги удаляется в верхней части корпуса 1, то материал, поступающий в область сужения корпуса 1, обладает большей сьшучестью, что гарантирует его беспрепятственное продвижение.

Контактная сушилка работает следующим образом.

Пастообразная масса материеша подается в загрузочную воронку 3, откуда постепенно опускается под действием силы тяжести в шахту, две большие сто. роны 4 стен нагревают до температуры, превьш1ающей температуру кипения удаляемого вещества на 100-200 С. Межд стенами и материалом образуется: паровая прослойка, которая препятствует налипанию материала на стены и делает возможным отвод пара.

Процесс сушки ведетсягбез доступа воздуха. .Это обеспечивается герметизацией шахты перерабатываемым материалом, создающим затвор в загрузочной воронке 3 и разгрузочном устройстве 11. Газообразные продукты выводятся по ка- налам 7, образованным вертикальнымипластинами 6, и удаляются Через патрубки 8..

Сушилка испытана для сушки медеэлектролитных шламов, молибденовых промпродуктов и вольфрамовых концентратов при изменении влажности в широком диапазоне. Так, исходная влажность шламов составляла 30-35%, молибденовых промпродуктов 28-30% и 1518%, вольфрамовых концентратов 8-10%.

Сушилка работает стабильно независимо от степени влажности и дисперсности перерабатываемого материала. Конечная влажность материала составляла 2-6%, а при использовании шахты, изображенной на фиг. 3 и 4 - 0-0,5%.

Осуществление процесса термической обработки материала без доступа воздуха позволяет применить сушилку для отгонки серы из пиритсодержащего молибденового продукта. Так, при переработке указанного сьфья в режиме, где температура вислое 500 С (температура стены 800 с), степень отгонки пиритной серы составила 4б%, что соответствует переходу 80% пирита в ферромагнитный пирротин.

Формула изобрете.ния

имеют длину, в 8-10 раз превышающую длину двух других сторон.

Источники информации, 1 принятые во внимание при экспертизе

Фиг.1

фиг. 2

ФизЛ

Авторы

Даты

1982-08-23—Публикация

1977-11-25—Подача