(54) СПОСЮБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГАЛОИДНСТО КОМПЛЕКСА

1

Изобретение относится к получению алюминиевых-галоидных кокшлексов, используемых в качестве катализатора ал- килирования и изомеризации.

Известны безводные галоидные соединения алюминия, в частности безводный хлортстый алюминий, используемые в качестве катализаторов реакций алкилирования, трансалкилирования, изомеризации и ацшшрования 1 .

Однако эта катализаторы обычно используют в виде кусочков или гранул, или порошков, что затрудаяет их испопьзование в производстве, поскольку порошок хлористого алюминия затвердев ает на подакяцем патрубке реактора или на пути к этому патрубку, засоряя его и нарушая нормальную работу реактора.

Наиболее близким к изобретению техническим решеэаием является способ получения агаоминиево-галоидного KCHvomeKса, используемого в качестве катализатора алкипирования и изомеризации, путем контактирования алюминия, галоидводорода и алкилбензола. Известный способ заключается в пропускании газообразного галоидводорода, например хлористого водорода, бромистого водорода или йодистого водорода, через слой ку5 сочков алюминия размером от О,1 до 1,0 мм, погруженных в анизол илйксвЕлся, и в отводе комплек1 а из зоны контактирования 2 .

Недостатком известного способа яв10 ляется недостаточно высокий выход целевого продукта, что связано с протеканием побочной реакции гидрирования бензольного ядра алкилбензопа.

Цель изобретения - повышение выхоIS да целевого продукта - алюминиево-галоидного комплекса.

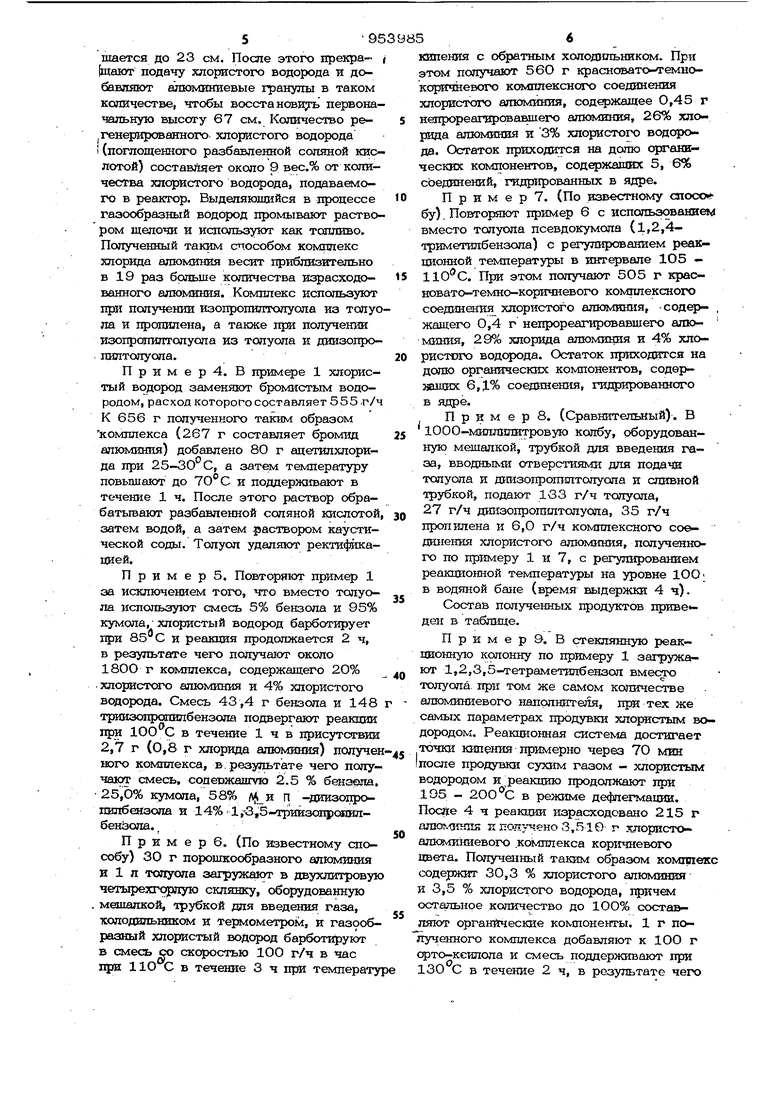

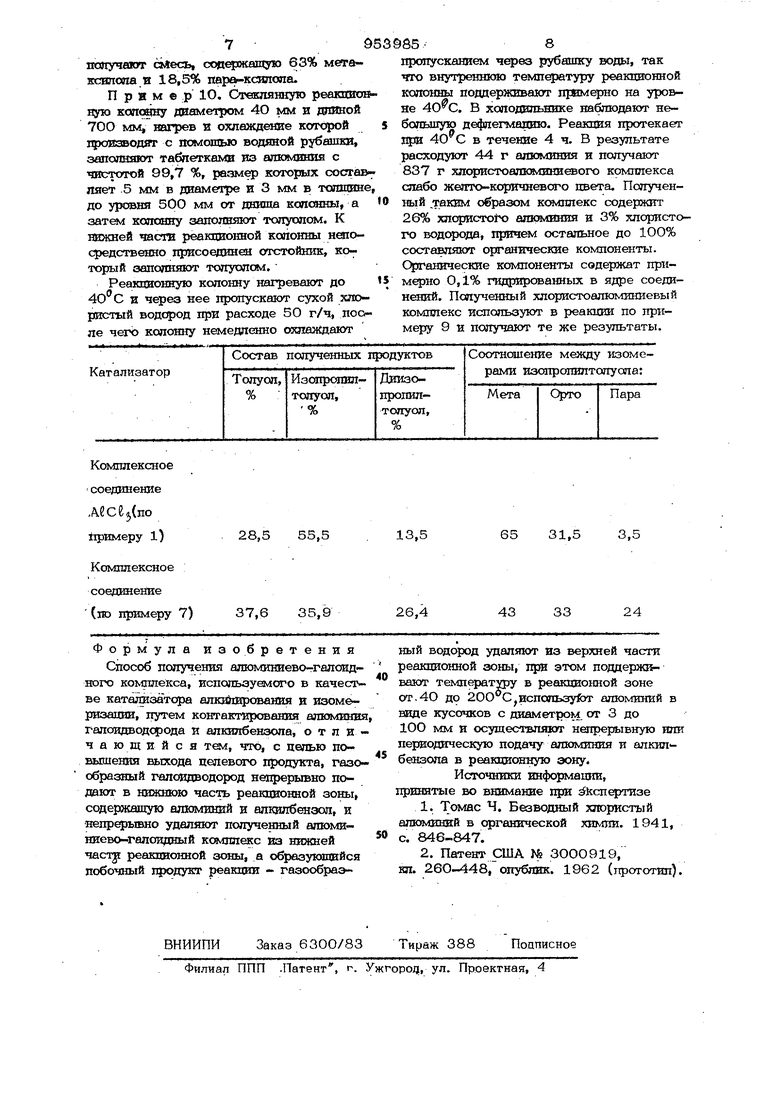

Указанная цель достигается тем, что получение алюмшшево-галоидного комплекса, используемого в качестве ката20 лизатора алкилирования и изомеризации, осуществляют путем контактирования алюминия, галоидводорода и алкилбекзола, при этом газообразный галоидводород непрерьшно подают в нижнюю часть реакпионной зоны, содержащую алюминий и алкипбензоп, и непрерывно удаляют полученный алкжашиево-галоидный комплекс из Нижней части реакционной зоны а образуюкшйся побочный продукт реакции - газообразный водород удаляют из верхней части реакхшонной ёоны, поддерживают температуру в реакционной зоне от 40 до 20О С с использованием алюминия в виде кусочков с диаметром оТ 3 до 1ОО мм и непрерьтной или периоДЕГческой подачей алюминия и алккпбензопа в реакционную зону. Алюминий, применяемый в предлагаемом способе, не обязательно должен быть высокой степени чистоты. В качест ве алкилбензолов наиболее пригодны толуол, эпотбензол, диэтипбензол, триэтйлбензол, этилтолусм, диэтилтолуол, ксилолы, триметилбенвопы, этилксилолы, изопропилбензолы, дшзопропипбензолы, триизопропилбензолы, изопропйЛТолуолы, дкизопрсгоштолуолы, изопропилкстшголы, изопропилэттшбензолы, вторичный бутилбензол, ди-вторичный бутилбензол, втортганые бутилтолуопы, ди-вторичные бутилтолуопы, вторичные бутетпссилолы, вторичные бупшэтилбензолы, гексилбензояы, шшлогексилбензолы и их смеси. Галоидводороды используют хфи содер жании в них влаги в общей сложности меньше, чем 0,1 %. В них могут содержаться свободный водород, а также ъ некоторой степени и галогены: Предпочтительными япаляются хлористый водород и бромистый водород. Скорсклть подачи галоидводорода в зону реакции составляет от 1 до 500 мм/с при двилсении газ в обычной колонке. Молярное отношение подаваемого галоидводорода к алюминию выбирают между 1/100 и 10 мол/ч. Температуры реакции изменяют соответственно типу алкилбензолов и галоидных соединешй водорода и величине отнсшешш площади поверхности алюминиевого слоя; температуру процесса поддерживают в диапазоне 20-2ООС. Слишком низкие температуры уменьшают скорость реакции, а слишком высокие вызьтают образование побочных продуктов и ухудшение каталитической активност:1Н полученных комплексов. Проводимая реакция oqeijb экзотермична и тепло реакции может удаляться из реакционного устройства либо испарением алкнлбензолов, либо охлаждением реакционной зоны. Пример. Стеклянную реакдаон ную колонку диаметром 70 мм заполняют 540 г алюминия в виде тонких ломтиков, имеющих в 1шину от. 15- до 25 M и добавляют туда 2000 г толуола. Осушенный хлористый водород продувают через слой алюминия с стороны дна со скоростью примерно 250 г/ч. Реакция протекает при 105-107с при протттеотоке. Полученный алюминиево-хлорвдный коьошекс отбирают с дна и накапливают в накопителе. После 4 ч реакнии было израсходовано 123 г алюмшшя и получено 3670 г коричневого алюминиево- хлоридного комплекса. Комплекс содержит 26% хлорида алюминия и 3% хлористого водорода, остальное - органические компонентьг. Комплекс хранят в закрытом сосуде. П р и м е р 2. Стеклянную реакционную колонку диаметром 40 мм и длиной 700 мм г с водяной рубашкой заполняют алюминиевыми кусочками диаметром и толнпшой соответственно 10 мм и 3 мм до уровня 500 мм от дна, а затем запога1яют смесью 10 вес. % бензола и 90 вес. % вторичного бутил-бензола. После подогрева колонки до 90°С через нее пропускают осушенный газообразный хлористый водород со скоростью 22,4 н. л в час, а затем колонку охлаждают пропусканием холодиой воды через рубашку охлаждения. При протекании реакции при 90 С в тече1ше 4 ч средняя скорость образования комплекса - 113 г в час, а средняя скорость расхода алюминия 7,25 г/ч. Хлористый водород в отходящих газах отсутствовал. Получешгый комплекс эффективен в качестве катализатора для получения моно- и ди-вторичного бутилбензола из бензола и н-бутена. Пример 3. В реактор синтеза комплекса помещают насадку, выполненную в виде колец Рашига диаметром 7мм (ма1 ериал - фарфор)- и отстоящую на 20 см от перфорированной пластины, на которую помещают алюминиевые капли диаметром 2,5 см (чистота алюминия 99,7%). Алюминий уложен до высоты 67 см над предыдущим слоем. Толуол подают до уровня 1ОО см выше пластины, а воздух, удщ15рс}т да, крлошщ iqjpKaчивазяшм газообразного азота, после чего подают хлористый водород-с скоростью 2,4 см/с. Противоток толуола осуществлякуг при 110 - 113. Полученный алюминиево-хпоридны и комплекс радает 8накопитель и собирается под слоем толуола. Алюминиево-хлоридный комплекс отбирают из накошггеля и для поддержания верхней поверхности на опредепедшом уровне подают толуол. После 24 ч реакЦИЦ уровень алюминиевого слоя уменьщается до 23 см. После этого прекра ают подачу хлористого водорода и добавляют алюминиевые гранулы в таком количестве, чтобы восстановись первоначальную высоту 67 см. Количество реJгенерированного хлористого водорода i (поглощенного разбаззленной соляной кислотой) составляет около 9 вес.% от количества хлористого водорода, подаваемого в реактор. Выделяюло1йся в процессе газообразный водород промывают раствором щелочи и используют как топливо. Полученный таким способом комплекс хлорида алюминия весит приблизительно в 19 раз больше количества израсходо- ванного алюминия. Комплекс используют при получении изопропилтолуола из толуо ла и пропилена, а также при получении изопрошштолуола из толуола к диизопропиптолуопа. Пример 4. В примере 1 хлористый водород заменяют бромистым водородом, расход которого составляет 555 .г/ч К 656 г полученного таким образом комплекса (267 г составляет бромид алюминия) добавлено 80 г ацетилхлорида при 25-30 С, а затем температуру повышают до 70° С и поддерж1шают в течение 1 ч. После этого раствор обрабатьгеают разбавленной соляной кислотой затем водой, а затем раствором каустической соды. Толуол удаляют ректификацией. П р и м е р 5. Повторяют пример 1 за исключением того, что вместо толуола используют смесь 5% бензола и 95% кумола,-хлористый водород барботирует при 85 С и реакция продолжается 2 ч, в результате чего получают около 18ОО г комплекса, содержащего 2О% хлористого алюминия и 4% хлористого водорода. Смесь 43,4 г бензола и 148 триизопропйлбензола подвергают реакции при 100 С в течение 1 ч в присутствии 2,7 г (0,8 г хлорида алюминия) получе ного комплекса, в. резутштате чего получают смесь, содеожангую 2.5 % . 25,0% кумопа, 58% П -диизопропилбензола и 14% 1,3,5-трийзощ сжилбензола. П р и м е р 6. (По известному способу) 30 г порошкообразного алюминия Н 1 л толуола загружают в двухлитровую четырехгсрпую склянку, оборудованную . мешалкой, трубкой для введения газа, тсолодильншсом и термометром, и газообразный хлористый водород барботируют в смесь со скоростью 1ОО г/ч в час при НО С в течение 3 ч при температу кипения с обратным холрдашьником. При этом получают 56О г красновато- емнокоричневого комплексного соединения хлористого алюминия, содержащее 0,45 г непрореагировашпего алюминия, 26% хлорида алюминия и 3% хлористого водорода. Остаток приходится на долю органических компонентов, содержащих 5, 6% соединений, гидрированных в ядре. П р и м е р 7. (По известному спосо бу) Повторяют пример 6 с использованиет вместо толуола псевдокумола (1,2,4триметилбензола) с регулированием реакционной температуры в интервале 105 . При этом получают 5О5 г красновато-темно-коричневого комплексного соединения хлористого алюминия, -содер- , жащего 0,4 г непрореагировавшего алю- М1ШИЯ, 29% хлорида алюминия и 4% хлористиго водорода. Остаток приходится на долю органических компонентов, содерЯЕНШХ 6,1% соешшения, гищжрованного в ядре. П р и м е р 8. (Сравнительный). В 1ООО-милл1титровую колбу, оборудованную мешалкой, трубкой для введения газа, вводныкш отверстиями для подачи толуола и шгазопрошоттолуола и сшгоной трубкой, подают 133 г/ч толуола, 27 г/ч диизопропилтолусла, 35 г/ч пропилена и 6,0 г/ч комплексного соединения хлористого алюминия, полученного по примеру 1 и 7, с регулированием реакционной температуры на уровне 1ОО в водяной бане (время и щержки 4 ч). Сост.ав полученных продуктов приве ден в таблице. Пример Э. В стеклянную реакционную колонну по примеру 1 загружают 1,2,3,5-тетраметилбензол вместо толуола, при том же самом количестве алюминиевого наполнителя, при тех же самых параметрах продувки хлористым водородом. Реакционная система достигает точки кипения примерно через 70 мин после продувкн сухим газом - хлористым водородом и реакцию продолжают при 195 - 2ОО С в режиме дефлегмации. Посйе 4 ч реакции израсходовано 215 г алю. П 1:о г ченоЗ,51О г хлористоалкминиевого комплекса коричневогю цвета. Полученный таким образом комплекс содержит 30,3 % хлористого алюминия и 3,5 % хлористого водорода, прича остальное количество до 1ОО% составляпот органические компоненты. 1 г полученного комплекса добавляют к 1ОО г срто-ксилола и смесь поддерживают при 130 С в течение 2 ч, в результате чего

пезйучакгг оЛесъ, сояерэкап1ую 63% метаксвпояа и 18,5% пара-ксяпопа.

Пример 10. Стекляняуго реакционную копошу диаметром 4О мм и длиной 700 мм, нагрев и охлаждение которой тфоизводят с помощью водяной рубашкя, заполняют таблетками иэ алюминия с чистотой 99,7 %, которых сосяга ляет 5 мм в диаметре и 3 мм в толщине, до уровня 50О мм от днипш колонны, а затем колонну заполняют толуолом. К нижней части реакционной колонны непосредственно присоединен отстойник, который заполняют толуолсял.

Реакционную колонну нагревают до 40с и через нее пропускают сухой хлористый водород при расходе 50 г/ч, после чего колонну немедленно озотаждают

пропусканием через рубашку воды, так что внутреннюю температуру реакционной колонны поддерживают примерно на уровне , В холодильнике набгаодают не большую дефлегмадию. Реакция протекает при 40 С в течение 4 ч. В результате расходуют 44 г алюминия н получают 837 г хлористоалюминиевого комплекса слабо желто-коричневого цвета. Полученный ,таким образом ксяуотпекс содержит 26% хлористогч) алюминия н 3% хлористого водорода, причем остальное до 1ОО% составляют органические компоненты. Органические компоненты содержат примерно 0,1% гидрированных в ядре соединений. Полученный хлористоалюмшшевый комплекс используют в реакции по примеру 9 н получают те же результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2011 |

|

RU2477717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА | 2016 |

|

RU2639706C2 |

| Способ получения алкилбензолов | 1975 |

|

SU732229A1 |

| Способ получения алкилбензолсульфонатов | 1980 |

|

SU925944A1 |

| Способ получения катализатора на основе хлористого алюминия для алкилирования ароматических углеводородов олефинами и галоидными алкилами | 1960 |

|

SU136717A1 |

| Способ получения алкилбензолов | 1970 |

|

SU418020A1 |

| СПОСОБ ПОЛУЧЕНИЯ й-ГАЛОИДАКРИЛОНИТРИЛА | 1969 |

|

SU250044A1 |

| Способ получения алкилароматических соединений | 1980 |

|

SU958404A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 2007 |

|

RU2394013C2 |

Авторы

Даты

1982-08-23—Публикация

1973-05-25—Подача