Изобретение относится к получению а-галоидакрилонитрилов путем избирательного дегидрогалогенирования дигалоидпропионитрила.

Известен способ получения а-галоидакрилонитрила путем нагревания а,р-дигалоидпропионитрила до температуры 130-450°С в присутствии ингибитора полимеризации или веществ, нейтрализующих галоидводород, таких как амин, сода, аммиак и пр. (патент США № 2298739).

Кроме того, нитрилы ненасыщенных алифатических карбоновых кислот получают в настоящее время отщеплением галоидводорода от галоидсодержащих нитрилов алифатических карбоновых кислот. Отщепление галоидводорода осуществляют нагреванием галоидированных нитрилов кислот при температуре свыще 250°С в присутствии катализатора, способствующего подобному отщеплению. Подобный способ описан в патенте США № 2174756.

Цель предлагаемого изобретения - избирательное дегидрогалогенирование дигалоидпропионитрила для удаления атомов галоида и водорода, с оставлением одного атома галоида в альфа-положении (в молекуле пропионитрила). Условия реакции такие, что атом галоида остается в альфа-положении в молекуле пропионитрила с получением а-галоидакрилонитрила.

Реакцию ведут в присутствии катализатора, например галогенидов и (или) окислов меди, свинца, кальция, цинка, кадмия, железа, кобальта, висмута, титана, марганца, бария, алюминия и т. д. или поверхностно-активных веществ как силикагель, активированный уголь, активированный глинозем и т. п.

Реакцию ведут обычно при температуре в интервале от 50 до 250°С так, чтобы обеспе чить проведение избирательного дегидрогалогенирования и отрыва галоида, находящегося в бета-положении в молекуле пропионитрила.

Предпочтительной является температура порядка 150°С.

Дигалоидпропионитрил можно пропускать через реакционную зону в газообразном виде

примерно 50- с объемной скоростью

1000 час, целесообразнее 200-300.

Можно также работать с л идким сырьем, которое испаряют при поступлении в колонну, а продолжительность реакции рассчитывают, исходя из парообразного состояния.

Можно смещать дигалоидиропионитрил с инертным разбавигелем, например водородом, гелием, азотом и т. п. При этом можно использовать реакционный аппарат любого типа, важно, однако, чтобы реакционная зона (апдействию продуктов реакции. В качестве конструктивных материалов (для создания аппаратуры) пригодны кварцевое стекло (высококачественное), никель и т. п. Реакционную зону (аппаратуры) можно нагревать электрическим путем, с помощью дымовых газов, омывающих аппаратуру, пропускаемых через нагревательные трубы, расположенные в реакторе, или реакционную зону (аппарат) можно заполнить огнеупорной насадкой, периодически нагреваемой до заданной температуры.

Реакцию можно вести при различных давлениях, целесообразнее, однако, при давлении от 0,5 до 0,7 дт. Можно также при давлениях ниже 0,5 и выше 0,7, вплоть до 2 ат.

Продукты реакции из реактора содержат, наряду с образующимся в результате реакции а-галоидакрилонитрилом, также и галоидводород, непрореагировавший галоидпропионитрил, акрилонитрил и некоторое количество других побочных нродуктов. Газы, поступающие из реактора, охлаждают до температуры, достаточной для конденсации нитрилов, но не галоидводорода. а-Галоидакрилонитрил можно выделить из конденсата фракционированием или другим способом и получить достаточно чистый а-галоидакрилонитрил. Галоидводород можно использовать.

Описываемый способ предназначен для нолучения а-галоидакрилонитрилов, целесообразнее, одн-ако, для получения а-хлоракрилонитрила и а-бромакрилонитрила.

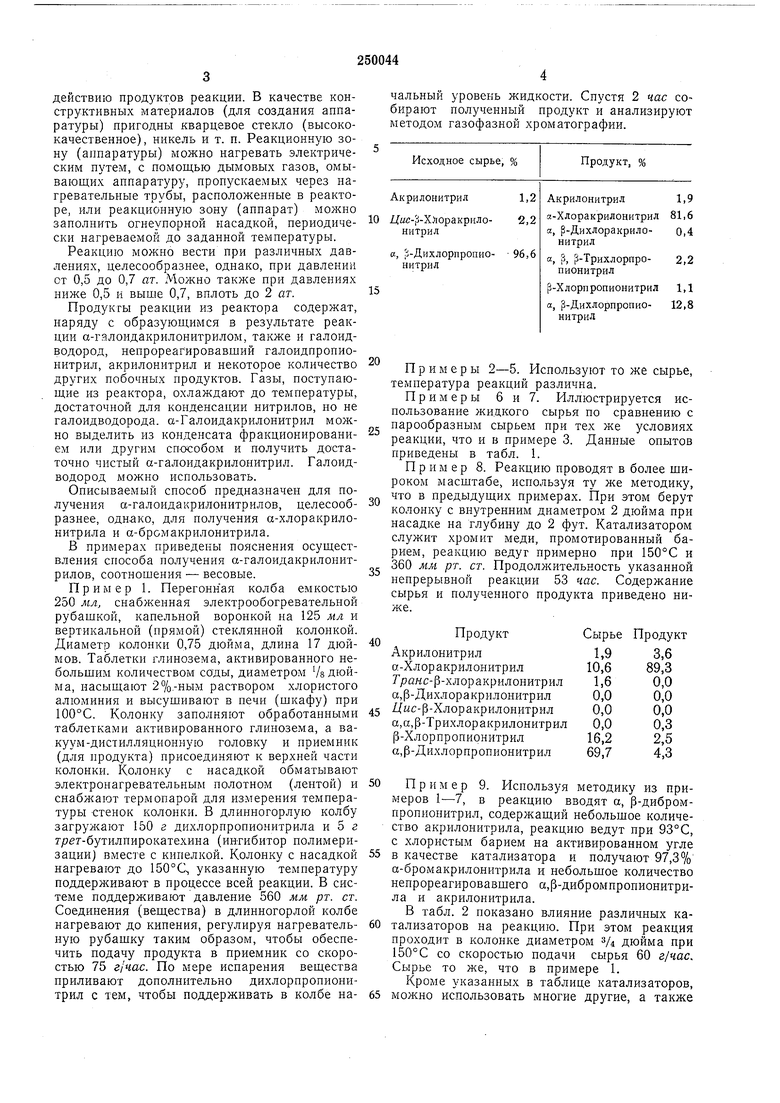

В примерах приведены пояснения осуществления способа получения а-галоидакрилонитрилов, соотношения - весовые.

Пример 1. Перегонная колба емкостью 250 мл, снабженная электрообогревательной рубашкой, капельной воронкой на 125 мл и вертикальной (прямой) стеклянной колонкой. Диаметр колонки 0,75 дюйма, длина 17 дюймов. Таблетки глинозема, активированного небольшим количеством соды, диаметром Vs дюйма, насыщают 2%-ным раствором хлористого алюминия и высушивают в печи (шкафу) при 100°С. Колонку заполняют обработанными таблетками активированного глинозема, а вакуум-дистилляционную головку и приемник (для продукта) присоединяют к верхней части колонки. Колонку с насадкой обматывают электронагревательным полотном (лентой) и снабжают термопарой для измерения температуры стенок колонки. В длинногорлую колбу загружают 150 г дихлорпропионитрила и 5 г трет-бутилпирокатехина (ингибитор нолимеризации) вместе с кипелкой. Колонку с насадкой нагревают до 150°Q указанную температуру поддерживают в проц,ессе всей реакции. В системе поддерживают давление 560 мм рт. ст. Соединения (вещества) в длинногорлой колбе нагревают до кипения, регулируя нагревательную рубашку таким образом, чтобы обеспечить подачу продукта в приемник со скоростью 75 г/час. По мере испарения вещества приливают дополнительно дихлорпропионитрил с тем, чтобы поддерживать в колбе начальный уровень жидкости. Спустя 2 час собирают полученный продукт и анализируют методом газофазной хроматографии.

Примеры 2-5. Используют то же сырье,

температура реакций различна.

Примеры 6 и 7. Иллюстрируется использование жидкого сырья по сравнению с

парообразным сырьем при тех же условиях реакции, что и в примере 3. Данные опытов приведены в табл. 1.

П р и м е р 8. Реакцию проводят в более широком масштабе, используя ту же методику,

что в предыдущих примерах. При этом берут колонку с внутренним диаметром 2 дюйма при насадке на глубину до 2 фут. Катализатором служит хромит меди, промотированный барием, реакцию ведуг примерно при 150°С и

360 мм рт. ст. Продолжительность указанной непрерывной реакции 53 час. Содержание сырья и полученного продукта приведено ниже.

Продукт

Акрилонитрил

а-Хлоракрилонитрил

Г/5анс-|3-хлоракрилонитрил

а,р-Дихлоракрилонитрил

Дыс-р-Хлоракрилонитрил

а,а,|3-Трихлоракрилонитрил

(З-Хлорпропионитрил

а,р-Дихлорпропионитрил

При м е р 9. Используя методику из примеров 1-7, в реакцию вводят а, |3-дибромпропионитрил, содержащий небольшое количество акрилонитрила, реакцию ведут при 93°С, с хлористым барием на активированном угле

в качестве катализатора и получают 97,3%

а-бромакрилонитрила и небольшое количество

непрореагировавшего а,р-дибромпропионитрила и акрилонитрила.

В табл. 2 показано влияние различных катализаторов на реакцию. При этом реакция

проходит в колонке диаметром зд дюйма при

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОАНГИДРИДОВ АЛИФАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 1970 |

|

SU272186A1 |

| СПОСОБ ПОЛУЧЕНИЯ (БИС-р-ХЛОРЭТИЛ)ВИНИЛФОСФОНАТА | 1970 |

|

SU288699A1 |

| СПОСОБ ПОЛУЧЕНИЯ (ДЯС-1,2-ЭПОКСИПРОПИЛ)- ФОСФОНОВОЙ кислоты или ЕЕ ПРОИЗВОДНЫХ | 1971 |

|

SU293357A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ(±)-дяс-1,2-эпоксипропилФОСФОновой кислоты | 1972 |

|

SU328587A1 |

| СПОСОБ РАЗДЕЛЕНИЯ РАЦЕМИЧЕСКОЙ СМЕСИ (ЦИС-1,2- | 1971 |

|

SU289597A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНАНТИОМЕРОВдяс-1,2-эпоксипропилФосФОновой кислотыили ЕЕ СОЛЕЙ | 1971 |

|

SU293356A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДСОДЕРЖАЩИХ НОРБОРНЕНОВЫХ ПРОИЗВОДНЫХ | 1970 |

|

SU264251A1 |

их смеси. Так в соответствии с описываемым изобретением пригодны, например, окислы бария, кальция, меди и хрома и их смеси. Особо активным катализатором этого класса является хромит меди, промотированный барием, представляющий собой смесь окислов меди, хрома и бария.

Из примеров 2--5 следует, что оптимальной температурой является температура около 150°С. Оказалось также, что колонка склонна перегружаться (застопориться) при верхнем

пределе, т. е. при 250°С. Выход а-галоидакрилонитрила во всех случаях превышает 75% от количества загруженного дигалоидпропионитрила.

Предмет изобретения

целью повышения выхода продукта, процесс

Таблица 2

Продукт, вес. 7 , ведут в присутствии катализатора, способствующего отщеплепию галоидводорода при температуре 50--250°С и давлении 0,2-2 атм с последующим выделением целевого продукта известными приемами.5 2. Способ по п. 1, отличающийся тем, что процесс ведут при 100-175°С и давлении 0,2-0,3 атм. 8 . 3. Способ по пп. 1 и 2, отличающийся тем, что в качестве катализатора используют галогениды или окислы меди, свинца, кальция, цинка, кадмия, железа, кобальта, висмута, титана, марганца, бария, алюминия и (или) поверхностно-активные материалы - силикагель, активированный уголь, активированный глинозем, активированную глину.

Авторы

Даты

1969-01-01—Публикация