(5) ЭЛЕКТРОИЗОЛЯЦИОННАЯ ГЕРМЕТИЗИРУЮЩАЯ ПЛЕНКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОУСАЖИВАЮЩЕЙСЯ МНОГОСЛОЙНОЙ АДГЕЗИОННОЙ ЛЕНТЫ "ДОНРАД-1" | 1996 |

|

RU2074875C1 |

| ТЕРМОУСАЖИВАЮЩАЯСЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2005 |

|

RU2278131C1 |

| Способ получения двухслойной пленки | 1980 |

|

SU950738A1 |

| АНТИКОРРОЗИОННАЯ ЛЕНТА | 1996 |

|

RU2101183C1 |

| ТЕРМОУСАЖИВАЮЩАЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2002 |

|

RU2228944C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛЕФИНОВ "ДОНРАД-ЭКСТРА" | 1997 |

|

RU2124439C1 |

| ТЕРМОКЛЕЙ ДЛЯ СКЛЕИВАНИЯ И ГЕРМЕТИЗАЦИИ | 2005 |

|

RU2287001C1 |

| ТЕРМОУСАЖИВАЕМАЯ МНОГОСЛОЙНАЯ АДГЕЗИОННАЯ ЛЕНТА | 2008 |

|

RU2367840C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОЙ ТЕРМОУСАЖИВАЮЩЕЙСЯ ЛЕНТЫ | 2005 |

|

RU2286368C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА АДГЕЗИВОВ РАСПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2143451C1 |

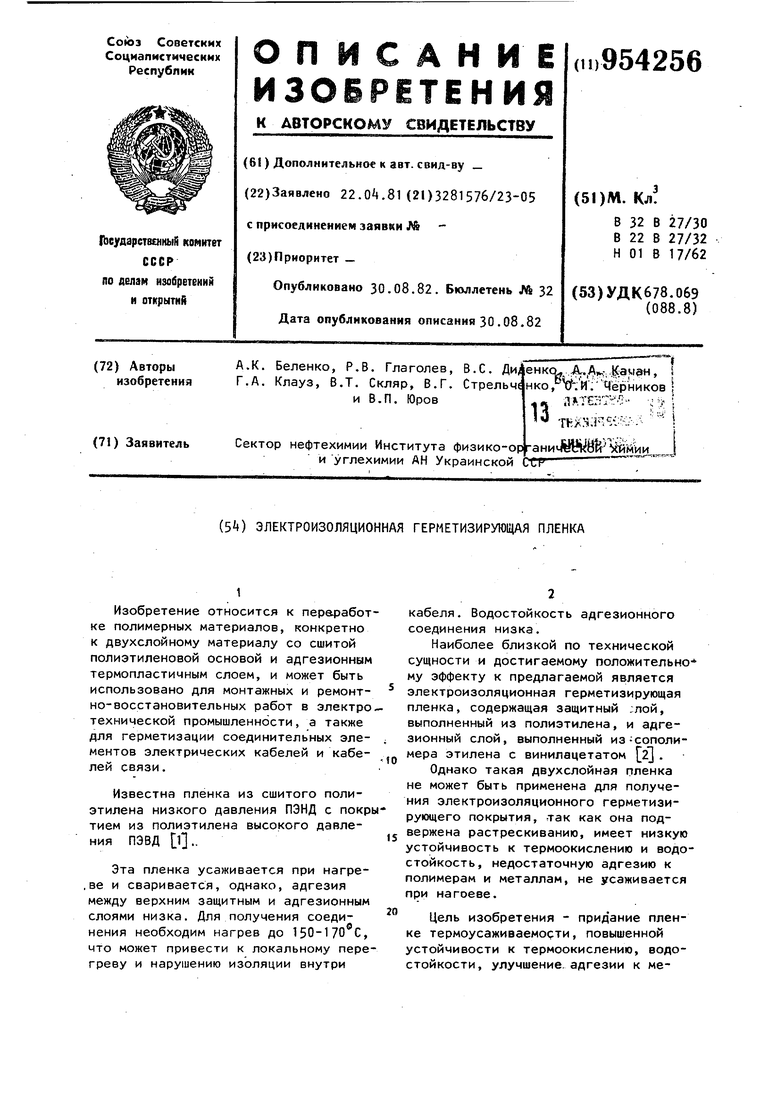

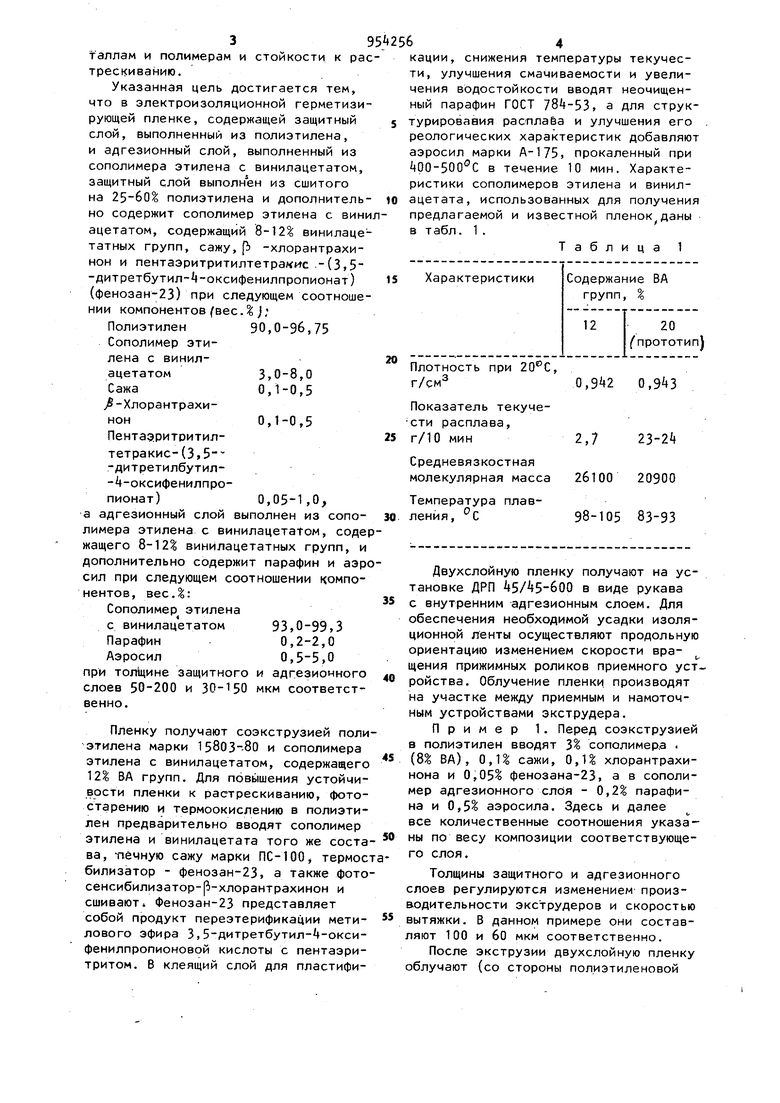

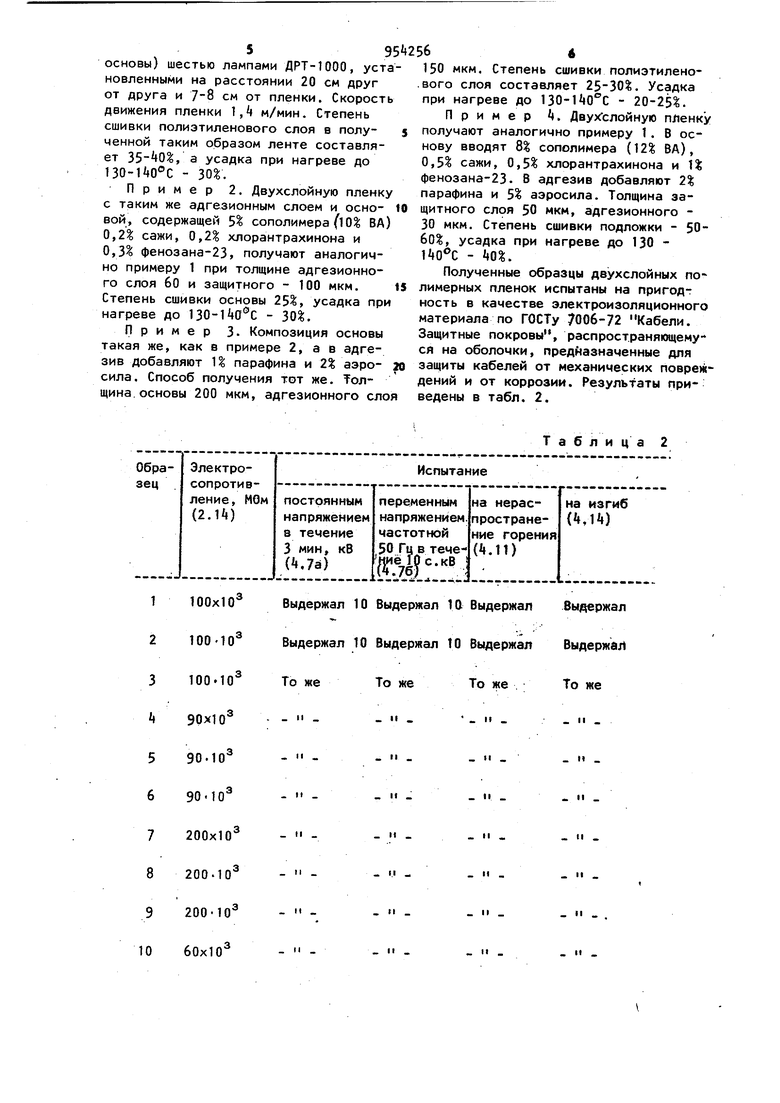

Изобретение относится к переработ ке полимерных материалов, конкретно к двухслойному материалу со сшитой полиэтиленовой основой и адгезионным термопластичным слоем, и может быть использовано для монтажных и ремонтно-восстановительных работ в электро технической промышленности, а также для герметизации соединительных элементов электрических кабелей и кабелей связи. Известна пленка из сшитого полиэтилена низкого давления ПЭНД с покр тием из полиэтилена высокого давления ПЭВД 1.. Эта пленка усаживается при нагре, ве и сваривается, однако, адгезия между верхним защитным и адгезионным слоями низка. Для получения соединения необходим нагрев до 150-170 С, что может привести к локальному пере греву и нарушению изоляции внутри кабеля. Водостойкость адгезионного соединения низка. Наиболее близкой по технической сущности и достигаемому положительно му эффекту к предлагаемой является электроизоляционная герметизирующая пленка, содержащая защитный ;лой, выполненный из полиэтилена, и адгезионный слой, выполненный из-сополимера этилена с винилацетатом 2J. Однако такая двухслойная пленка не может быть применена для получения электроизоляционного герметизирующего покрытия, .так как она подвержена растрескиванию, имеет низкую устойчивость к термоокислению и водостойкость, недостаточную адгезию к полимерам и металлам, не усаживается при нагоеве. Цель изобретения - придание пленке термоусаживаеморти, повышенной устойчивости к термоокислению, водостойкости, улучшение-адгезии к металлам и полимерам и стойкости к рас трескиванию. Указанная цель достигается тем, что в электроизоляционной герметизирующей пленке, содержащей защитный слой, выполненный из полиэтилена, и адгезионный слой, выполненный из сополимера этилена с винилацетатом, защитный слой выполнен из сшитого на 25-60% полиэтилена и дополнительно содержит сополимер этилена с вини ацетатом, содержащий 8-12% винилацетатных групп, сажу, Ь -хлорантрахинон и пентаэритритилтетрачис -(3,5-дитpeтбyтил- -oкcифeнилпpoпиoнaт) (фенозан-23) при следующем соотношении компонентов(вес.%J; Полиэтилен 90,0-96,75 Сополимер этилена с винилацетатом 3,0-8,0 Сажа0,1-0,5 S-Хлорантрахинон0,1-0,5 Пентаэритритилтетракис-(3,5 -дитретилбутил-4-оксифенилпропионат)0,05-1,0, а адгезионный слой выполнен из сополимера этилена с винилацетатом, содер жащего 8-12% винилацетатных групп, и дополнительно содержит парафин и аэро сил при следующем соотношении компонентов, вес.%: Сополимер этилена с винилацетатом 93,0-99.3 Парафин0,2-2,0 Аэросил0,5-5,0 при тол4цине защитного и адгезионного слоев 50-200 и 30-150 мкм соответственно. Пленку получают соэкструзией поли этилена марки 15803--80 и сополимера этилена с винилацетатом, содержащего 12% ВА групп. Для повышения устойчивости пленки к растрескиванию, фотостарению и термоокислению в полиэтилен предварительно вводят сополимер этилена и винилацетата того же соста ва, печную сажу марки ПС-100, термос билизатор - фенозан-23, а также фото сенсибилизатор- -хлорантрахинон и сшивают Фенозан-23 представляет собой продукт переэтерификации метилового эфира 3,5-Дитретбутил-4-оксифенилпропионовой кислоты с пентаэритритом. В клеящий слой для пластификации, снижения температуры текучести, улучшения смачиваемости и увеличения водостойкости вводят неочищенный парафин ГОСТ , а для струкурировавия расплава и улучшения его реологических характеристик добавляют аэросил марки А-175, прокаленный при РО-500С в течение 10 мин. Характеристики сополимеров этилена и винилацетата, использованных для получения предлагаемой и известной пленок даны в табл. 1. Таблица 1 Плотность при 20С, , 0,943 Показатель текучести расплава, г/10 мин2,7 23-2 Средневязкостная молекулярная масса 26100 20900 Температура плавления, С 98-105 83-93 Двухслойную пленку получают на установке ДРП 45/ 5-600 в виде рукава с внутренним адгезионным слоем. Для обеспечения необходимой усадки изоляционной ленты осуществляют продольную ориентацию изменением скорости вращения прижимных роликов приемного устройства. Облучение пленки производят на участке между приемным и намоточным устройствами экструдера. Пример 1. Перед соэкструзией в полиэтилен вводят 3% сополимер.а . (8% ВА), 0,1% сажи, 0,1% хлорантрахинона и 0,05% фенозана-23, а в сополимер адгезионного слЬя - 0,2% парафина и 0,5% аэросила. Здесь и далее все количественные соотношения указаны по весу композиции соответствующего слоя. Толщины защитного и адгезионного слоев регулируются изменением производительности экструдеров и скоростью вытяжки. В данном примере они составляют 100 и 60 мкм соответственно. После экструзии двухслойную пленку облучают (со стороны полиэтиленовой основы) шестью лампами ДРТ-1000, уст новленными на расстоянии 20 см друг от друга и 7-8 см от пленки. Скорост движения пленки 1,4 м/мин. Степень сшивки полиэтиленового слоя в полуценной таким образом ленте составляет , а усадка при нагреве до 130-1 0 С - 30%. Пример 2. Двухслойную пленк с таким же адгезионным слоем и основой, содержащей 5 сополимера (Ю ВА 0,2% сажи, 0,2% хлорантрахинона и 0,3% фенозана-23, получают аналогично примеру 1 при толщине адгезионного слоя 60 и защитного - 100 мкм. Степень сшивки основы 2S%, усадка пр нагреве до 130-UO®C - 30. Пример 3. Композиция основы такая же, как в примере 2, а в адгезив добавляют II парафина и 2% аэросила. Способ получения тот же. Толщина, основы 200 мкм, адгезионного сл 100x10 Выдержал 10 Выдержал 10 Выдер 100-10 Выдержал 10 Выдержал 10 Выдер ЮОЮ То же 90x10 и 90.10 - и 90-10 I 200x10 II 200.10 II 200-10 II .. 60x10 9

Таблица 2 То же То же II .. II - ч - .. II II - II н .. II II II .. ч ..II б 150 мкм. Степень сшивки полиэтиленового слоя составляет 25-30%. Усадка при нагреве до - 20-25%. Пример . Двухслойную пленку получают аналогично примеру 1. В основу вводят 8% сополимера (12% ВА), 0,5% сажи, 0,5% хлорантрахинона и % фенозана-23. В адгезив добавляют 2% парафина и 5% аэросила. Толщина защитного слря 50 мкм, адгезионного 30 мкм. Степень сшивки подложки - 5060%, усадка при нагреве до 130 - . Полученные образцы двухслойных полимерных пленок испытаны на пригодт ность в качестве электроизоляционного материала по ГОСТу 7006-72 Кабели. Защитные покровы, распространяющемуся на оболочки, предйазначениые для защиты кабелей от механических повреждений и от коррозии. Результаты приведены в табл. 2. выдержал Выдержа;1 То же II ц -. и и I ч ... .. II 6010

П

12 60-10

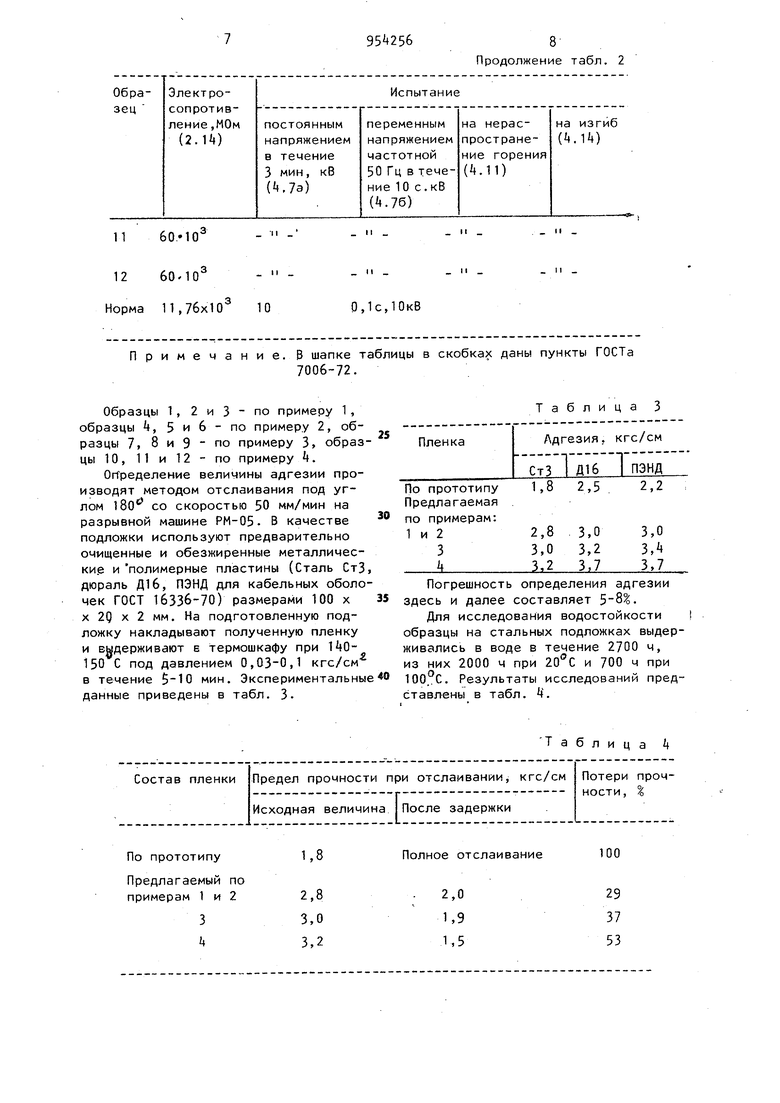

Норма 11,76x10 10 Примечание. В шапке таблицы в 7006-72. Образцы 1, 2 и 3 по примеру 1, образцы , 5 и 6 - по примеру 2, образцы 7. 8 и 9 по примеру 3 образцы 10, 11 и 12 - по примеру k. ОгГределение величины адгезии производят методом отслаивания под углом ISO со скоростью 50 мм/мин на разрывной машине РМ-05. В качестве подложки используют предварительно очищенные и обезжиренные металлические и полимерные пластины (Сталь СтЗ дюраль Д16, ПЭНД для кабельных оболочек ГОСТ 16336-70) размерами 100 х X 20 X 2 мм. На подготовленную подложку накладывают полученную пленку и выдерживают Е термошкафу при ШО150 С под давлением 0,03-0,1 кгс/см в течение 5-10 мин. Экспериментальные данные приведены в табл. 3.

По прототипу

Предлагаемый по

примерам 1 и 2

3

8 Продолжение табл. 2

0,1с,10кВ

Таблица 4

Полное отслаивание

2,0 1,9 1,5 скобках даны пункты ГОСТа Таблица 3 1,8 2,5 По прототипу предлагаемая Погрешность определения адгезии здесь и далее составляет 5-8%. Для исследования водостойкости образцы на стальных подложках выдерживались в воде в течение 2700 ч, из них 2000 ч при и 700 ч при 100..С. Результаты исследований представлены в табл. .

Авторы

Даты

1982-08-30—Публикация

1981-04-22—Подача