Изобретение относится к технологии изготовления армированных изделий из термопластов.

Известен способ изготовления органоволокнитов из органических синтетических волокон, в котором волокна обрабатывают раствором полифункционального вещества и формуют при давлении 4-10 кгс/см и температуре, на 40-50°С превышающей Т, полимера, в течение 20-30 с 1.

Недостатком указанного способа является низкая деформационная устойчивость получаемого пластика при повышенных температурах.

Наиболее близким к предлагаемому является способ изготовления изделий из армированных термопластов, включаюпщй формование заготовки из смеси, плавкого матричного и термостойкого армирующего волокна под давлением и при температуре плавления матричного волокна.

В результате термообоаботки происходит плавление матричных врлокон, пропитка расплавом полимера армирующих волокон и образование непрерывной матричной фазы. Наилучшими механическими свойствами обладают компоэнции, содержащие 40-50 об.% матричных волокон 2.

К недостатком пластиков, получаемых по известному способу, можно отнести низкую теплостойкость и деформационную устойчивость при повышенных температурах, так как в качестве матричных применяются волокна с линейной структурой молекулярной цепи

10 (полиг1мид 6, полиэтилен низкой плотности), теплостойкость которых не превышает 373 - 383°К.

Цель изобретения - повышение теплостойкости и деформационной устой15чивости изделий.

Указанная цель достигается тем, что при осуществлении способа изго2Q товления изделий из армированных термопластов, включающего формование заготовки из смеси плавкого матричного IJ термостойкого армирующего волокон под давлением и при температуре плавления матричного волок25на, матричиые волокна предварительно обрабатывают раствором полифуняциональногр соединения .в растворителе, способном вызвать их набухадйе и образование сетчатой структури

30 полимера матричного волокна, при

температуре на 10-50°К ниже температуры плавления в течение 0,1-10 ч, с последующей сушкой от растворителя термообработкой в течение 0,55 ч при температуре образования сетчатой структуры, но не ниже температуры плавления полимера матричного волокна.

Предварительная обработка плавки волокон полифункциональным соединением необходима для того, чтобы при плавлении волокон протекали химические реакции, приводящие к образованию поперечных химических связей (получение сетчатого полимера) в линейНой структуре матричной фазы. Режим предварительной обработки матричных волокон выбирается с таким условием, чтобы полифункциональное соединение равномерно распределилось по всему объему волокна в результате диффузии. Для этого используют растворитель, который способен вызвать их ограниченное набухание. Если обрабатывать волокна при более низкой температуре, то что приводит к увеличению времени обработки. Обработка волокон поли 1)ункционального соединения при более клсокой температуре приводит к пластификации и деструкции полимера волокна растворителем. Время термообработки волокнистого полуфабриката в течение 0,5-5 ч необходимо, чтобы в матричном полимере прошли процессы образования поперечных химических связей (сетчатой структуры), и оно зависит от типа полимера и вида полифункционального соединения. Если время термообработки будет меньше 0,5 ч, то процессы образования сетчатой структуры пройдут не полностью это приведет к пониженным значениям теплостойкости. При термообработке более 5 ч число поперечных химических связей реакций между реакционноспособным центрами матричного полимера инициированы полифункциональным соединением. Температура образования химических связей определяется в каждом конкретном случае реакционной способностью пблифункционального соединения.

В качестве плавкого матричного во локна могут быть использованы полиолефиновые, полиамидные, фенолформальдегид ные и др. волокна, в качестве термостойкого армирующего волокна - стеклянные, полипропиленовые волокна, волокна из полифенилентерефталамида и другие.

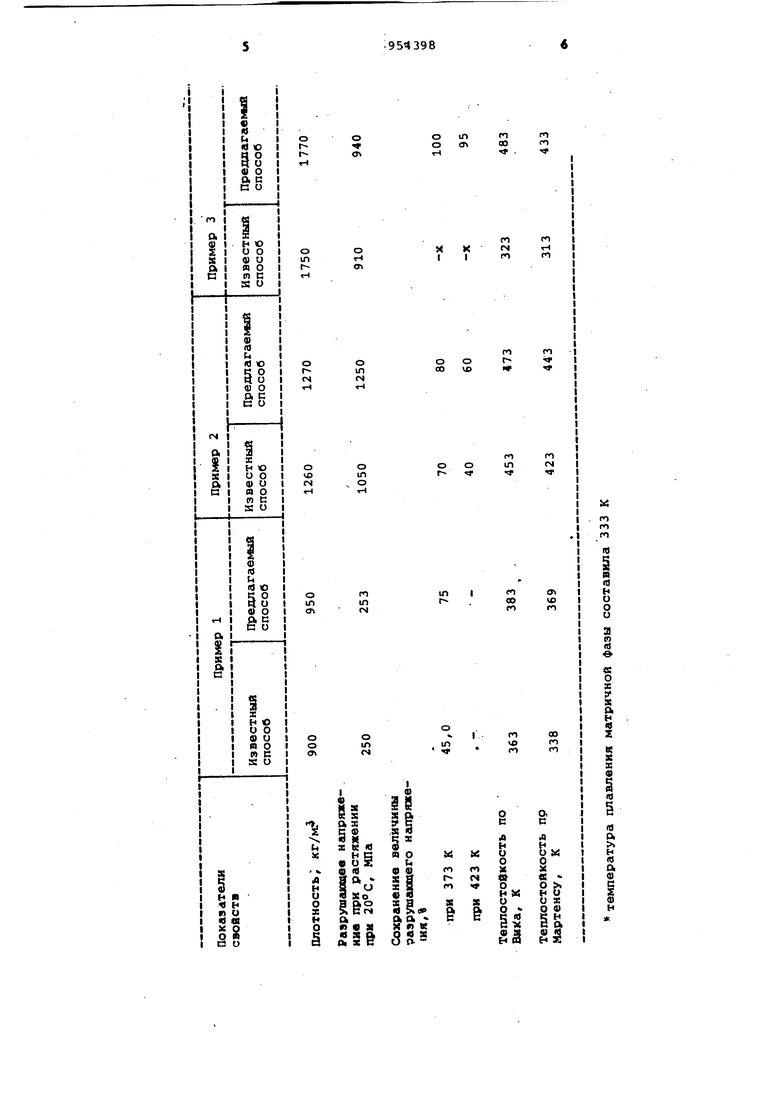

Пример. Пластик, полученный термообработкой под давлением заготовки из волокон двух типов: армирующих полипропиленовых волокон (29 текс) и волокон из полиэтилена низкой плотности (29 текс)для образования матрицы. Предварительно матричные волокна обрабатывают 515%-ным раствором перекиси дикумила в толуоле при 343 К в течение 5ч. Высушивают от растворителя при 353 К в течение 20-25 мин. Термообработку осуществляют при 418К в течение 2,5 ч.

П р и м е р 2. Пластик, полученны термообработкой под давлением заготовки из волокон двух типов: армирующих волокон из полипарафенилентерефталамида (29,4 текс) и волокон из пoлиa идa 6 (29 текс) для образования матрицы. Предварительно матричные волокна обрабатывают 1520%-ным раствором адипиновой кислота диметилформа1 иде при 413 К в течение 10 ч. Высушивают от растворителя при 426 К в течение 15-20 мин. Термообработку осуществляют в течение 0,5 ч при 503 К.

Примерз. Пластик, полученны термообработкой под давлением заготоки из волокон двух типов: стеклянных армирующих волокон (филаментная нить 42 текс) и фенолоформальдегидных волокон для образования матрицы. Пред-варительно матричные волокна обрабатывают 20-30%-ным раствором резорцина в ацетоне при 323 К в течение 0,1 ч. Высушивают от растворителя при 333 К в течение 10-15 мин. Термообрабатывают при 413-423 К в течение 5 ч.

Сравнительные данные по физикомеханическим свойствам пластиков, полученных по известному и предлагаемому способам, приведены в таблице. 795 Как видно из таблицы, изобретение позволяет повысить теплостойкость и деформацию, устойчивость армированных изделий из термопластов при повышенных температурах. Формула изобретения Способ изготовления изделий из армированных термопластов, включающий формование заготовки из смеси плавкого матричного и термостойкого армирующего волокна под давлением и при температуре плавления матричного волокна, отличающийся тем, что, с целью повышения теплостойкоети и деформационной устойчивости изделий в условиях повышенных температур, матричные волокна предварительно обрабатывают раствором полифункцио3988нального соединения в растворителе, способном вызвать их набухание и образование сетчатой структуры полимера матричного волокна, при температуре на 10-50°К ниже температуры плавления полимера в течение 0,1-10 ч, с последующей сушкой от растворителя и термообработкой в течение 0,55ч при температуре образования сет,„ ° структуры, но не ниже темпера 7 « полимера матричного волокнз . Источники информации,- . - принятые во внимание при экспертизе 1. Авторское свидетельство СССР ( 590148, кл. В 29 С 27/02, 1975. 2. Головкин Г.С. и др. Армирование термопластов непрерывными волокнами, - Пластические массы, 1978, 0 № ц с.38-39 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из армированных пластиков | 1988 |

|

SU1623871A1 |

| Тканый препрег | 1988 |

|

SU1641910A1 |

| Волокнистый полуфабрикат | 1988 |

|

SU1692863A1 |

| СЛОИСТЫЙ ПЛАСТИК И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ПЛАСТИНЫ | 1992 |

|

RU2125351C1 |

| КРИСТАЛЛИЗУЕМЫЙ ПЛАВКИЙ ПОЛИЭФИРИМИДНЫЙ КОМПОЗИТ | 2020 |

|

RU2755476C1 |

| Способ изготовления армированных изделий | 1980 |

|

SU981004A1 |

| Тканый препрег | 1986 |

|

SU1440973A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2040403C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

Авторы

Даты

1982-08-30—Публикация

1981-04-21—Подача