(5) СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ

1

Изобретение относится к изготовлению армированных изделий.

Известен способ изготовления армированных изделий путем выкладки волокнистой заготовки на матрице с последующим прессованием нагретым пуансоном О.

Однако прессование данным способом изделий сложной конфигурации не ю обеспечивает достаточного качества изделия, так как не создается равномерное давление прессования.

Наиболее близок к изобретению спо- is соб изготовления армированных изделий путем формования на формообразующей поверхности заготовки из армирующих волокон и термопластичного связующего в виде волокна, равномерно рас-20 пределенного между армирующими волокнами с последующим прессованием при температуре, выше температуры плавления связующего 2. ИЗДЕЛИЙ

Однако этот способ не обеспечивает получение изделий сложной конфигурации.

Цель изобретения - изготовление изделий сложной конфигурации.

Поставленная цель достигается тем, что в способе изготовления армированных изделий путем формования на формообразующей поверхности заготовки из армирующего волокна и термопластичного связующего в виде волокна, равномерно распределенного между армирующими волокнами с последующим прессованием при температуре выше температуры плавления связующего, перед формованием заготовку нагревают до температуры выше температуры стеклования связующего5 но ниже его температуры текучести.

Кроме того, формование заготовки методом намотки осуществляют при нагяжении, равном 10-30% разрывной прочности волокон. 398 Способ заключается в следующем Волокна связуюцего и армирующие волокна смешивают в заданном соотношении , равномерно распределяя одни между другими. Смешение формирующих и матричных волокон связующего производят либо на стадии их изготовления, либо при смотке со шпулярника. Из смещенных волокон в зависимости от вида изготавливаемого изделия и способа его формования получают ровницу, жгут или ленту, которые наносят на формообразующую поверхность, т.е. намоткой на оправку, выкладкой в форму и т.п. Перед .формованием ленту, жгут или ровницу подвергают нагреву до температуры выше температуры стеклования связующего, но ниже его температуры текучести В результате инфракрасного или омического нагрева волокна связующего переходят в эластическое состояние, не теряя формы. При этом повышается подвижность армирующих волокон, между которыми равномерно распределены волокна связующего. В результате предварительного нагрева заготовка может принять более сложну форму и требует меньшее усилие формо образования. Формообразование заготовки намоткой на оправку обеспечива

ет снижение натяжения при предварительном нагреве до 10-30 разрывной прочности волокон с одновременным улучшением качества изделия за счет исключения выдавливания связующего из внутренних слоев к периферии заготовки по толщине. Сформованную заготовку опрессовывают при температуре, выше температуры плавления связующего, и давлении до отверждения. В процессе последующей термообработки загото1зки термопластичные волокна расплавляются и под действием внешнего давления например, в автоклаве) расплав полимера равномерно пропитывает армирующие волокна. В качестве матричного волокна могут быть использованы полиолефиновые, полиамидные, полиэфирные и другие термопластичные волокна. Охлаждение полученного изделия осуществляют при сохранении дав- ° ления прессования.

до Т 323 К под давлением.

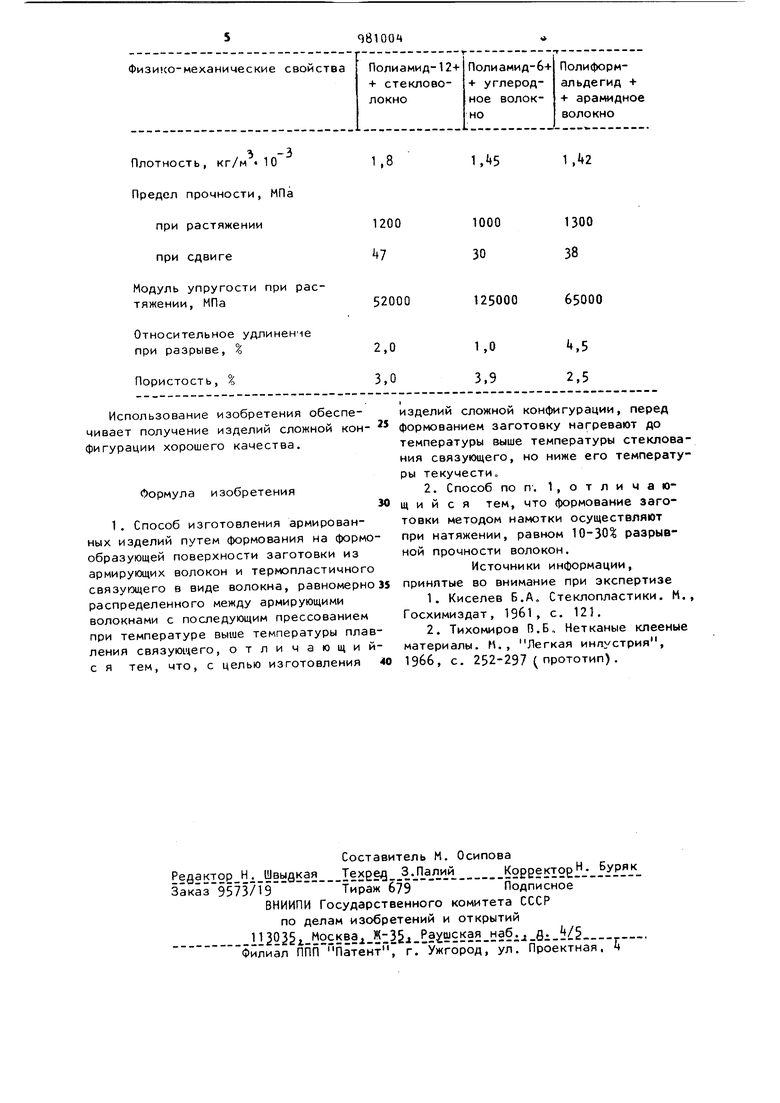

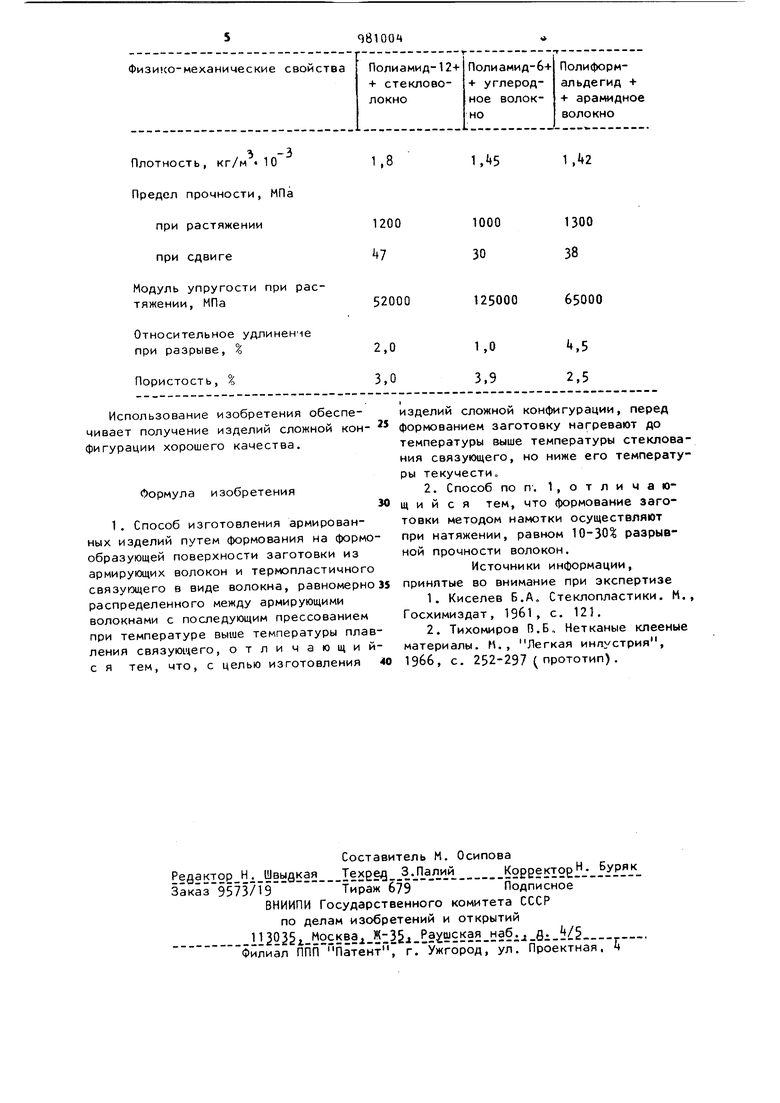

Пример 3- Образцы трубы (внутренний диаметр 100 мм, длина 250 мм, толщина стенки Ц мм изготавливаются одновременной намоткой на оправку двух видов волокон термостойких арамидных ( 30 текс) и термопластичных полиформальдегидных с (ЗЗ К ( 60 те КС в соотношении 2:1.

При Т ЗбЗ К формование осуществляется при скорости намотки м/ /мин и натяжении, равном 30 от разрывной прочности арамидных волокон. Затем заготовку помещают в автоклав 4 Пример 1. Образцы трубы (внутренний диаметр 60 мм, длина 200 мм, толщина стенки 3 мм ) изготавливаются намоткой на стальную оправку комбинированной нити, состоящей из смеси двух типов волокон: стеклянных ( 60 термопластичных волокон полиамида-12 с T it53 К t 30 текс в соотношении 1:2 при Т 313 К, Формование образцов осуществляется при скорости намотки 20-25 м/мин и натяжении, равном 20% от разрывной нагрузки стеклянной нити. После намотки заготовку помещают в автоклав и выдерживают в течение 12-15 мин при 493+5 К и давлении 1,0-1,5 МПА с последующим охлаждением под давлением со скоростью 3 град/мин. Пример 2. Образцы трубы изготавливаются намоткой на оправку комбинированного жгута, состоящего из смеси углеродных и термопластичных волокон полиамида 6 в соотношении 3:2 при Т 323 К. Скорость намотки составляет 20 м/мин, натяжение - 10-151 от разрывной прочности жгута. После намотки заготовку опрессовывают в цилиндрической пресс-форме при К и давлении 2,0 МПа в течение д „j последующим охлаждением выдерживают в течение 15-20 мин ри А83-493 К и давлении 1,5 МПа. Охла):(дение осуществляют с использованием давления„ Физико-механические свойства образцов труб, полученных предлагаемым способом приведены в таблице.

Плотность, кг/м«101,8

Предел прочности, МПа

при растяжении

при сдвиге

Модуль упругости при растяжении, МПа

Относительное удлинение

при разрыве, %

Пористость, % Использование изобретения обеспечивает получение изделий сложной кон фигурации хорошего качества. Оормула изобретения 1. Способ изготовления армированных изделий путем формования на формо образующей поверхности заготовки из армирующих волокон и термопластичного связующего в виде волокна, равномерно распределенного между армирующими волокнами с последующим прессованием при температуре выше температуры пла ления связую1цего, отличающий с я тем, что, с целью изготовления

1,

1300

38 65000

+,5 2,5 изделий сложной конфигурации, перед формованием заготовку нагревают до температуры выше температуры стеклования связующего, но ниже его температуры текучести. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что формование заготовки методом намотки осуществляют при натяжении, равном 10-30 разрывной прочности волокон. Источники информации, принятые во внимание при экспертизе 1.Киселев Б.А, Стеклопластики. М., Госхимиздат, , с. 121, 2.Тихомиров П.Б, Нетканые клееные материалы. М., Легкая индустрия, 1966, с. 252-297 ( прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ИЗДЕЛИЙ ИЗ ОРГАНОПЛАСТИКОВ | 2008 |

|

RU2383437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| Способ изготовления кольцевых изделий | 1977 |

|

SU673463A1 |

| Способ изготовления многослойных изделий из полимерных композиционных материалов и станок для осуществления способа | 2018 |

|

RU2697334C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| КОМПОЗИЦИОННЫЙ НЕСУЩИЙ СЕРДЕЧНИК ДЛЯ ВНЕШНИХ ТОКОВЕДУЩИХ ЖИЛ ПРОВОДОВ ВОЗДУШНЫХ ВЫСОКОВОЛЬТНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2386183C1 |

| ПРОВОД ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2568188C2 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

Авторы

Даты

1982-12-15—Публикация

1980-11-13—Подача