С54). РЕЛЬСОВАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1981 |

|

SU1013505A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

| Способ раскисления, модифицирования и микролегирования рельсовой стали | 1991 |

|

SU1786110A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2001 |

|

RU2194791C1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

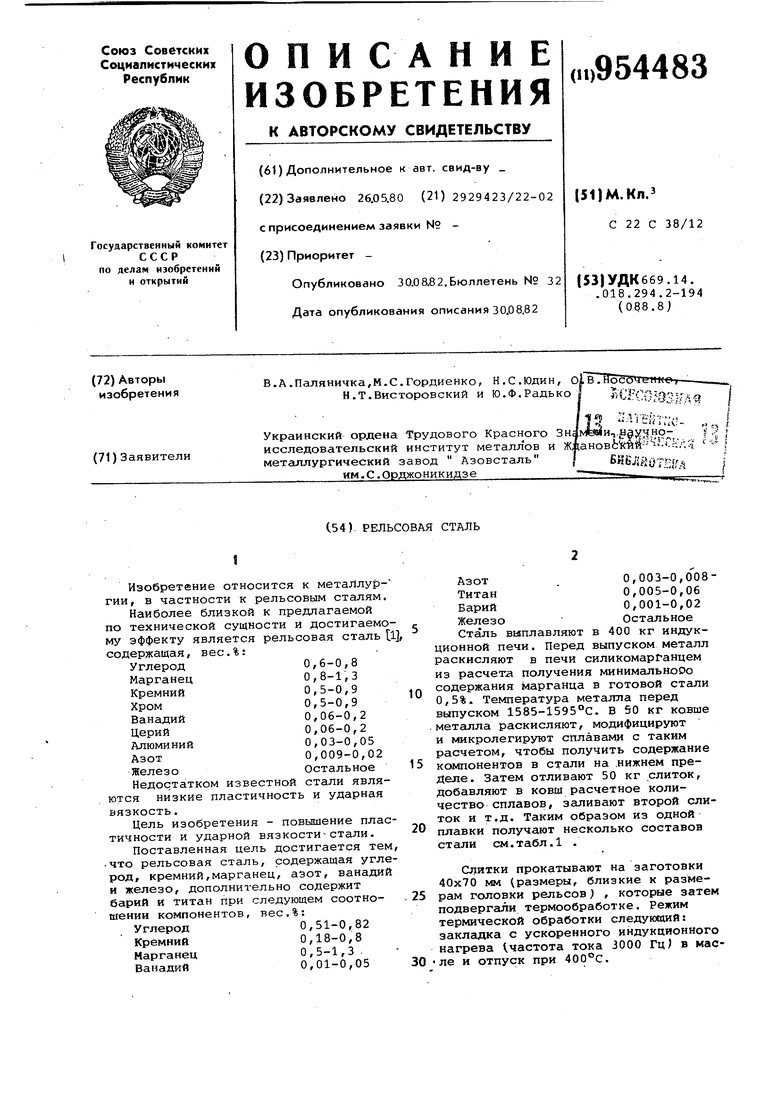

Изобретение относится к металлургии, в частности к рельсовым сталям Наиболее близкой к предлагаемой по технической сущности и достигаемо му эффекту является рельсовая сталь содержащая, в е с.%: Углерод0,6-0,8 Марганец0,8-1,3 Кремний0,5-0,9 ХРОМ0,5-0,9 Ванадий0,06-0,2 Церий0,06-0,2 Алюминий0,03-0,05 Азот0,009-0,02 ЖелезоОстальное Недостатком известной стали являются низкие пластичность и ударная вязкость. Цель изобретения - повышение пла тичности и ударной ВЯЗКОСТИстали. Поставленная цель достигается тем что рельсовая сталь, содержащая угле род, кремний,марганец, азот, ванади и железо, дополнительно содержит барий и титан при следующем соотношении компонентов, вес.%: Углерод0,51-0,82 Кремний0,18-0,8 МарганецО,5-1,3 Ванадий0,01-0,05 Азот0,003-0,008Титан 0,005-0,06 Барий0,001-0,02 железоОстальное Сталь выплавляют в 400 кг индукционной печи. Перед выпуском металл раскисляют в печи силикомарГанцем из расчета получения минимальноОо содержания марганца в готовой стали 0,5%. Температура металла перед выпуском 1585-1595°С. В 50 кг ковше металла раскисляют, модифицируют и микролегируит сплавами с таким расчетом, чтобы получить содержание компонентов в стали на .нижнем пределе. Затем отливают 50 кг слиток, добавляют в ковш расчетное количество сплавов, заливают второй слиток и т.д. Таким образом из одной плавки получают несколько составов стали см.табл.1 . Слитки прокатывают на заготовки 40x70 мм (размеры, близкие к размерам головки рельсов) , которые затем подвергали термообработке. Режим термической обработки следующий: закладка с ускоренного ийдукционного нагрева .частота тока 3000 Гц) в масле и отпуск при 400°С.

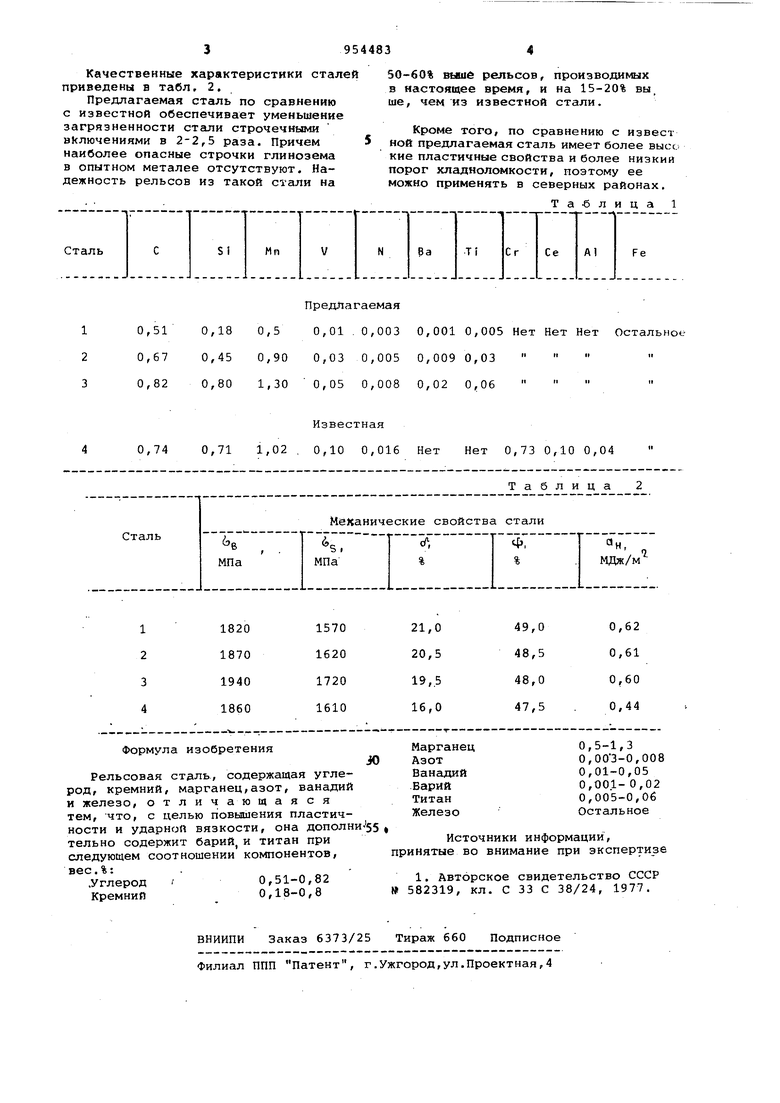

Качественные характеристики сталей приведены в табл. 2.

Предлагаемая сталь по сравнению с известной обеспечивает уменьшение загрязненности стали строчечными включениями в 2-2,5 раза. Причем наиболее опасные строчки глинозема в опытном металее отсутствуют. Надежность рельсов из такой стали на

Предлагаемая

0,5 0,01 . 0,0030,0010,005 Нет Нет Нет Остальное

0,90 0,03 0,0050,0090,03

1,30 0,05 0,0080,020,06 Известная 0,71 1,02 , 0,10 0,016 Нет Нет 0,73

50-60% выше рельсов, производимых в настоящее время, и на 15-20% вы ше, чем из известной стали.

Кроме того, по сравнению с иэвест ной предлагаемая сталь имеет более высо кие пластичные свойства и более низкий порог хладноломкости, поэтому ее можно применять в северных районах.

Та-блица 1

Таблица 2 0,10 0,04

Авторы

Даты

1982-08-30—Публикация

1980-05-26—Подача