Изобретение относится к металлур гии, в частности к разработке составов сплавов для раскисления, моди фирования и микролегирования рельсо вой стали. Известен сплав 1 J, содержащий, мас.%: Кремний10-25,0 Титан - 3-20,0 Углерод1-2,0 ЖелезоОстальное При использовании указанного спл ва в стали образуются включения неблагоприятной формы, а также большо количество включений нитридов и кар бонитридов титана, отрицательно вли ющих на эксплуатационную стойкость рельсовой стали, особенно работающи при циклическом нагружении. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сплав 1,2 для раскисления, модифицирования и микролегирования стали, содержащи мае.%: 30-60,0 Марганец 10-40,0 Кремний 3-20,0 2-10,0 Магний 0,1-3,0 Углерод Железо Остальное При использовании известного сплава для обработки стали она имеет недостаточную ударную вязкость, а также повьшенную окисленность. Целью изобретения является повышение Ударной вязкости и снижение окисленности стали. Указанная цель достигается тем, что сплав для раскисления, модифици рования и микролегирования рельсово стали, содержащий марганец, кремний титан, магний, углерод и железо, дополнительно содержит кальций и ал миний при следукщем соотношении ком понентов, мас.%: Марганец 30-70 Кремний10-40 Титан1,5-4,3 Магний0,7-2,8 Углерод0,1-3,0 Кальций0,5-2,7 Алюминий0,3-2,1 ЖелезоОстальное В связи с наличием в сплаве каль ция и алюминия включения, образующи ся в процессе раскисления, модифицирования и микролегирования стали предлагаемым сплавом, относятся к системе CaO-Ti02 -5iO,2-A.,Oj-HgO, температура плавления которой равна 1215-1370°С. Эти включения в расплавленной стали хорошо коалесцируют и удаляются из металла. Ввод ашюминия в сталь позволяет повысить ударную вязкость металла в термообработанном состоянии. Содержание марганца, кремния и углерода в сплаве-прототипе находится практически в оптимальных пределах. Поэтому в предложенном сплаве лишь несколько увеличили верхний предел содержания марганца для повыше-, ния плотности сплава и, соответственно, улучшения усвоения его сталью. При содержании титана в сплаве ниже 1,5% сталь будет недораскисленной и не обеспечатся требуемые механические свойства. При содержании . титана в сплаве более 4,3% в стали появляются нитриды и карбонитриды титана, вытягивающиеся при прокатке в строчки, которые снижают эксплуатационную стойкЬсть проката. Для изменения природы включений в стали, снижения Температуры их плавления, получения включений благоприятной глобулярной формы содержание кальция и магния в сплаве должно быть не менее соответственно 0,5 и 0,7%. При содержании в сплаве кальция более 2,7% и магния более 2,8% ухудшаются экологические условия в сталеплавильных цехах, так как температура кипения кальция и магния ниже температуры плавления стали, поэтому избыточные их количества испаряются и загрязняют атмосферу. I Содержание алюминия в сплаве должно, быть не менее 0,3% для создания в .стали облака кислоторастворимого алюминия, измельчения природного зерна и улучшения ударной вязкости термоупрочненных рельсов. При содержании в сплаве алюминия более 2,1% в стали появляются строчки глинозема и алюмосиликатов, отрицательно влияющие на .эксплуатационную стойкость и надежность рельсов. Для определения влияния предлагаемого сплава на ударную вязкость стали и загрязненность ее неметаллическими включениями готовят 5 сплавов с граничными и оптимальными соотношениями всех ингредиентов.

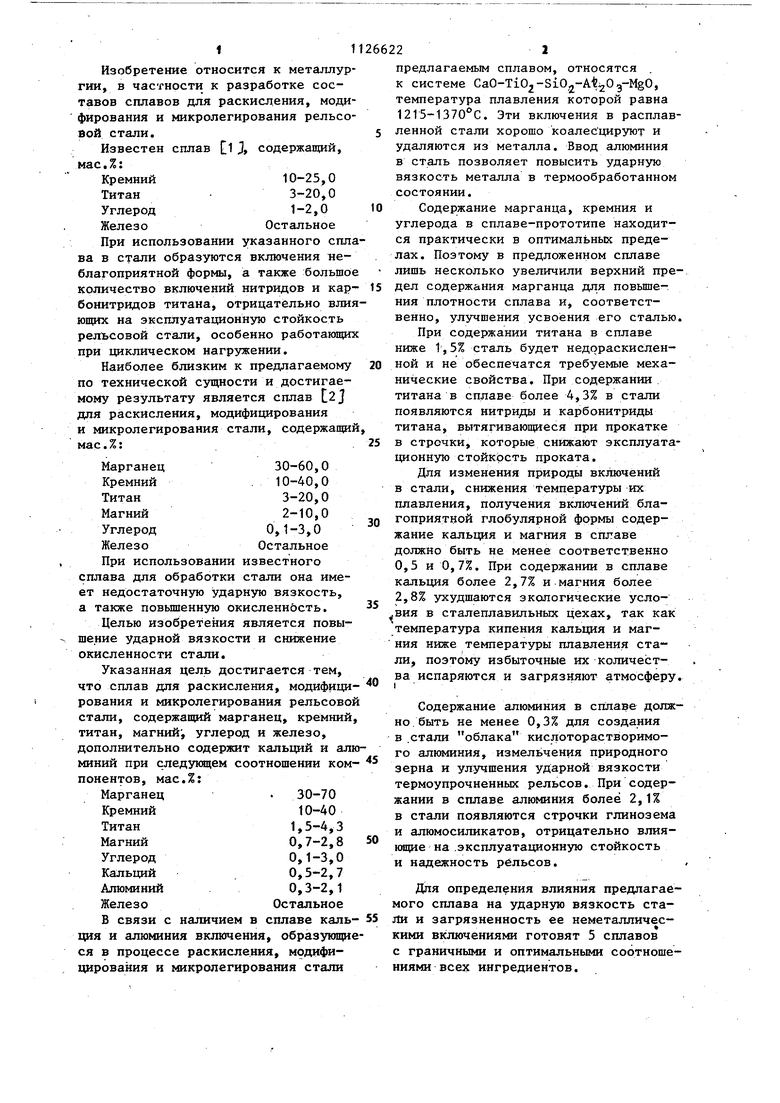

Для обеспечения сопоставительного анализа с прототипом готовят сплав с известным оптимальным соотношением ингредиентов (см. табл. 1).

Характеристика химического соста- на полученных сплавов приведена в табл. 1.

Сплавы получают сплавлением силикомарганца или ферросилиция и высокопроцентного ферромарганца с отходами титана в индукционной печи. Алюминий вводят на струю расплава в процессе выпуска его в ковш. Силикокальций и магний вводят в расплав, находившийся в ковше, с помощью штанг.

Сплавы опробовают при производстве рельсовой стали марки М76. Сталь выправляют в дуговой электропечи ДСН-0,5. По достижении углерода 0,660,68% сталь раскисляют в печи силикомарганцем в количестве 6 кг/т стали. При 1570-1580°С плавку выпускают, В ковше металл раскисляют предлагаемыми сплавами в количестве 5-10 кг/т стали.

Для получения требуемого содержания марганца в стали при применении

сплава-прототипа в печь дополнительно вводят 5-7 кг/т силикомарганца. Кроме того, так как указанный сплав вводят в ограниченном количестве 1,5-3 кг/т в связи с высоким содержанием в нем титана, fo в ковш дополнительно присаживают ферросилиций для получения требуемого содержания кремния в стали.

Сталь разливают в слитки массой 50 кг, которые прокатывают на квадрат 56x56 мм. .

Заготовки подвергают термической обработке - закалке в масле.

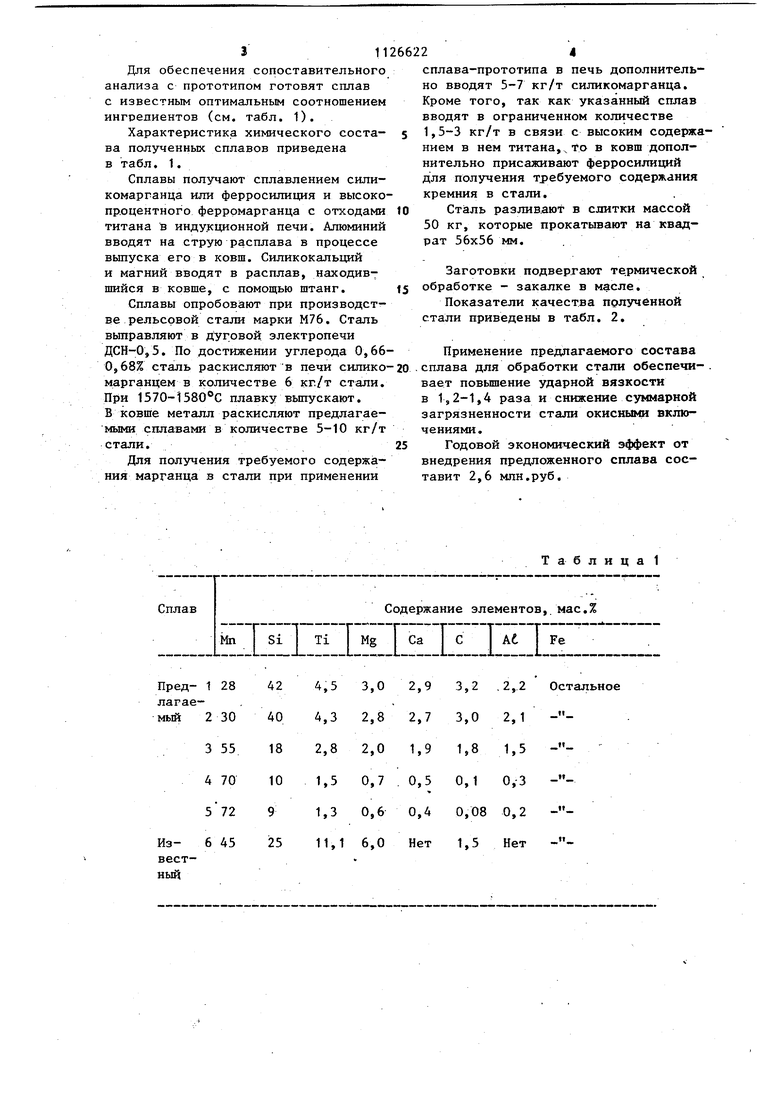

Показатели качества полученной стали приведены в табл. 2.

Применение предлагаемого состава сплава для обработки стали обеспечивает повьш1ение ударной вязкости в 1,2-1,4 раза и снижение суммарной загрязненности стали окисными включениями.

Годовой экономический эффект от внедрения предложенного сплава составит 2,6 млн.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| Сплав для раскисления и микролегирования стали | 1977 |

|

SU668966A1 |

| Сплав для раскисления стали | 1982 |

|

SU1154357A1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2001 |

|

RU2194791C1 |

| ЛИГАТУРА ДЛЯ РАСКИСЛЕНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1992 |

|

RU2026404C1 |

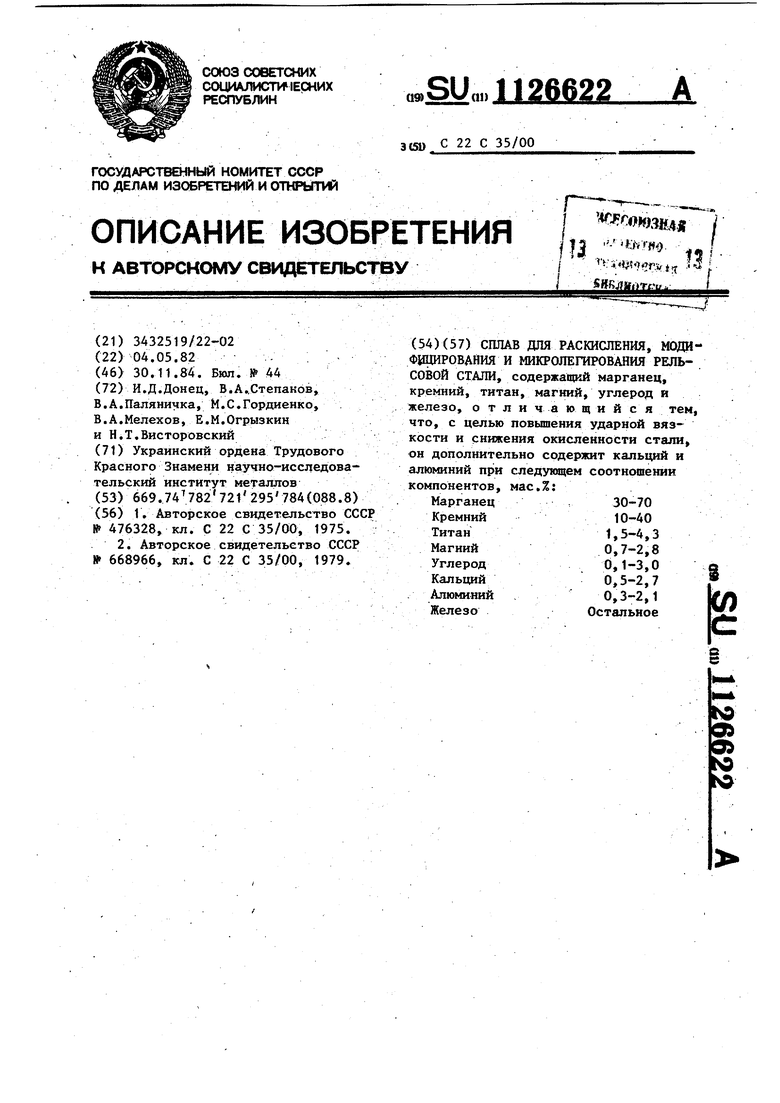

СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, МОДИФЩЩРОВАЙИЯ И МИКРОЛЕГИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ, содержащий марганец, кремний, титан, магний, углерод и железо, отличающийся тем, что, с целью повышения ударной вязкости и снижения окисленности стали, он дополнительно содержит кальций и алюминий при следующем соотношении компонентов, мас.%: Марганец 30-70 Кремний 10-40 Титан 1,5-4,3 Магний 0,7-2.8 Углерод 0,1-3,0 Кальций 0,5-2,7 Алюминий 0,3-2,1 Железо Остальное

Сплав

Si Ti Mg Са С Ad Fe

Мп

Пред- 1 28 лагае- мый 2 30

355

470 572

Из- 6 45

вестный

Таблица 1

Содержание элементов, мае.%

Остальное

ч

0,0108

10,34

0,0084 0,0078

30,44 0,0099

40,39 0,0118

50,36 0,0124

60,32

Таблица2

1,2

Нет 11

||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сплав для раскисления и микролегирования стали | 1977 |

|

SU668966A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-30—Публикация

1982-05-04—Подача