Изобретение относится к области получения неорганических покрытий осаждением из газовой (паровой) фазы при пиролизе химических соединений, например, металлоорганических.

Известно устройство для нанесения покрытий путем пиролиза, содержащее корпус с охлаждающей рубашкой и крышкой, нагреватель изделий, охватывающий корпус, патрубки для подачи химсоединения и отвода продуктов реакции. В корпусе покрытие наносится на изделие, расположенное в зоне нагрева, за счет подачи парогазовой смеси в реакционный объем через камеру разбавления.

Известно также устройство для получения покрытий из газовой фазы, содержащее рабочую камеру с нагревателем, испаритель, холодильник для утилизации отходящих газов, систему подачи и отвода газового потока.

С целью повышения однородности покрытия, создают высокоскоростные потоки пара вдоль покрываемой поверхности путем расположения испарителя в верхней части и холодильника в нижней части камеры. Однако указанные известные устройства позволяют наносить качественные покрытия только на внутреннюю поверхность изделий, имеющих сквозные каналы или полости, через которые можно отводить газообразные продукты распада. При нанесении покрытия на внутреннюю поверхность изделия с глухим каналом или полостью, особенно большой глубины, т.е. когда затруднены подача паров и отвод продуктов реакции, качественной и равномерной пленки не получить в известных устройствах из-за несовершенства средств подачи и отвода продуктов реакции.

Известно также устройство для нанесения покрытий путем пиролиза, содержащее корпус с охлаждающей рубашкой и крышку, нагреватель изделий, патрубки для подачи химического соединения и отвода продуктов разложения, в котором равномерное по толщине покрытие наносится на изделие, расположенное в зоне нагрева, за счет подачи рабочего состава в жидкой фазе через сменный коллектор самотеком вдоль покрываемой поверхности. Этому устройству также свойственен вышеуказанный недостаток при осаждении покрытий на поверхности глухих каналов.

Кроме того, скорость вытекания продукта через радиальные каналы сменного коллектора, располагаемые рядами по высоте глухого канала или полости, будет различна, что приведет к неравномерности покрытия по толщине.

Частично указанные недостатки устранены в известном устройстве для нанесения покрытий из газовой фазы, содержащем корпус с крышкой, нагреватель изделия, средства термостатирования подачи химсоединения и отвода продуктов реакции с уплотняющими элементами для герметичного ввода в обрабатываемую полость изделия и привод перемещения.

Данное техническое решение является наиболее близким изобретению по технической сущности и достигаемому эффекту.

Однако известное устройство не обеспечивает качественного нанесения покрытий на изделиях с глухими полостями и каналами по всей их поверхности, в том числе и на торцевую поверхность глухого канала.

Целью изобретения является повышение качества покрытий на поверхности глухих каналов и полостей изделия.

Поставленная цель в изобретении достигается тем, что в устройстве для нанесения покрытий из газовой фазы, содержащем корпус с крышкой, нагреватель изделия, средства термостатирования, подачи химсоединения и отвода продуктов реакции с уплотняющими элементами для герметичного ввода в обрабатываемую полость изделия и привод перемещения, средства подачи химсоединения и отвода продуктов реакции выполнены в виде цилиндра, с коаксиально расположенными в нем питающим, термостатирующими и отводным каналами и оканчивающегося переливной головкой с радиальными канавками по торцевой поверхности, ниже которой выполнены отверстия для отвода продуктов в отводной канал.

При этом переливная головка выполнена с отражателем паров, расположенным ниже отверстий для отвода продуктов.

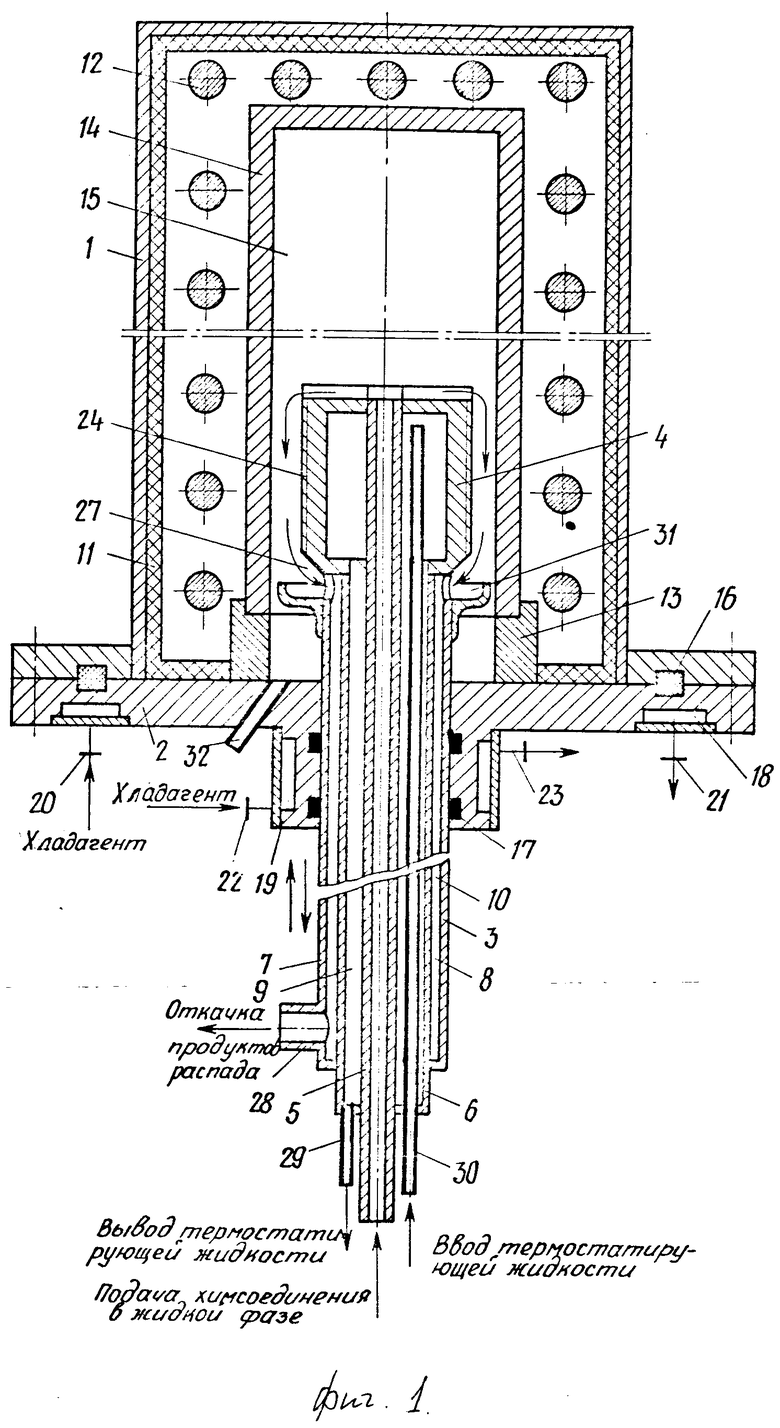

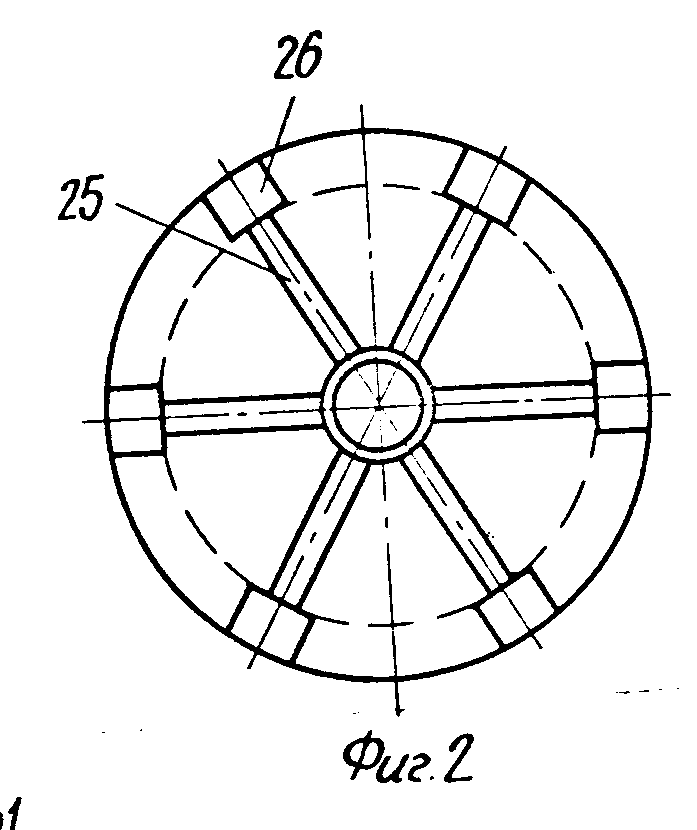

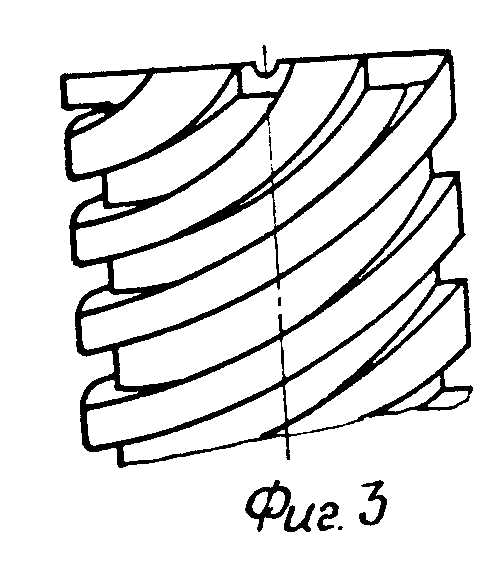

На фиг. 1 изображен общий вид устройства в разрезе; на фиг.2 - вид на торец переливной головки; на фиг.3 - вид на наружную поверхность переливной головки.

Устройство состоит из корпуса 1 реактора, расположенного кверху днищем, крышки 2, подвижного цилиндра 3, собранного из переливной головки 4 и трех коаксиально расположенных патрубков центрального патрубка 5, промежуточного патрубка 6 и наружного патрубка 7, образующих соответственно питающий 8, термостатирующий 9 и отводной 10 каналы. Корпус 1 реактора облицован теплоизоляцией 11 и снабжен нагревателем 12. На крышке 2 смонтирован подложкодержатель 13, на котором устанавливается покрываемое изделие 14 с внутренней глухой полостью 15. Для охлаждения прокладки 15 и уплотнительных колец 17 в крышке 2 предусмотрены рубашки 18 и 19 с патрубками 20, 21, 22 и 23 для подачи и отвода хладагента. Для подачи исходного продукта и покрываемой поверхности переливная головка 4 снабжена снаружи многозаходной винтовой нарезкой прямоугольного сечения 24 и радиальными каналами 25, соединяющие питающий канал 8 с заходами 26 прямоугольной резьбы 24. Для отвода продуктов реакции через отводной канал 10 наружный патрубок 7 цилиндра 3 снабжен отверстиями 27 и патрубком 28. Для подачи термостатирующей жидкости в канал 9 и отвода ее служат патрубки 29 и 30. Для ограничения реакционного объема цилиндр 3 снабжен отражателем 31, располагаемым ниже выпускных отверстий 27. Для слива конденсата в крышке 2 имеется сливной патрубок 32. Возвратно-поступательное движение цилиндра 3 вдоль покрываемой поверхности осуществляется с помощью привода (не показан), состоящего из винтовой и клиноременной передач, редуктора и электродвигателя. Подача исходного продукта в жидкой фазе может осуществляться дозатором поршневого типа (не показан).

Устройство работает следующим образом.

Покрываемое изделие 14 устанавливают на подложкодержатель 13, накрывают корпусом 1 и уплотняют. Включают вакуумную откачку и нагреватель, а также подачу хладагента и термостатирующей жидкости. При достижении требуемого остаточного давления и температуры начинают подачу исходного продукта в жидкой фазе через питающий канал 8. Осаждение покрытия можно начинать как при верхнем положении цилиндра 3, так и при нижнем. В случае верхнего положения цилиндра 3, исходный продукт начинает испаряться в радиальных канавках 25 переливной головки 4 за счет теплоизлучения от торцовой поверхности изделия 14. Образующиеся пары продукта диффундируют и разлагаются с образованием твердой фазы газообразных отходов, отводимых вакуумным насосом (не показан) через отверстия 27, канал 10 и патрубок 28. По мере опускания переливной головки 4 продукт начинает стекать по многозаходной винтовой нарезке 24 по наружной цилиндрической поверхности головки, равномерно распределяясь по периметру изделия 14. В этом случае испарение продукта происходит, в основном, за счет теплоизлучения от цилиндрической поверхности нагретого изделия. Толщина получаемого покрытия регулируется временем осаждения, скоростью подачи продукта, скоростью и цикличностью перемещения цилиндра 3. При этом обеспечивается его высокое качество по однородности, сплошности и составу. По окончании процесса осаждения отключают нагрев и вакуумную откачку, открывают реактор и извлекают покрытое изделие 14.

Таким образом, предлагаемое устройство позволяет получать качественные пиролитические покрытия из газовой (паровой) фазы на внутренней поверхности глухих каналов и полостей изделий любой протяженности за счет ввода в глухую полость подвижного цилиндра, в корпусе которого совмещены коаксиально расположенные питающий, термостатирующий и отводной каналы, а на верхнем конце его имеется переливная головка, снабженная на наружной цилиндрической поверхности многозаходной винтовой нарезкой прямоугольного сечения, а на торце радиальными канавками, соединяющими питающий канал с заходами резьбы. Экономическая эффективность предлагаемого устройства достигается за счет того, что другими какими-либо известными устройствами и способами осаждения получить высококачественные покрытия на поверхности глухих каналов и полостей развитой длины либо невозможно, либо технологически крайне трудно, что приводит к необходимости изготовления изделий с глухими каналами целиком из дорогостоящих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU919382A1 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1976 |

|

SU699031A1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ | 1988 |

|

SU1513949A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ (ПАРОВОЙ) ФАЗЫ | 1984 |

|

SU1338451A1 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1980 |

|

SU954512A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2012 |

|

RU2507307C1 |

| Устройство для получения покрытий из паровой (газовой) фазы | 1976 |

|

SU673666A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ СЛОЖНОЙ КОНФИГУРАЦИИ | 2001 |

|

RU2192503C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

| Устройство для нанесения покрытий путем пиролиза | 1974 |

|

SU526681A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-10—Публикация

1980-03-18—Подача