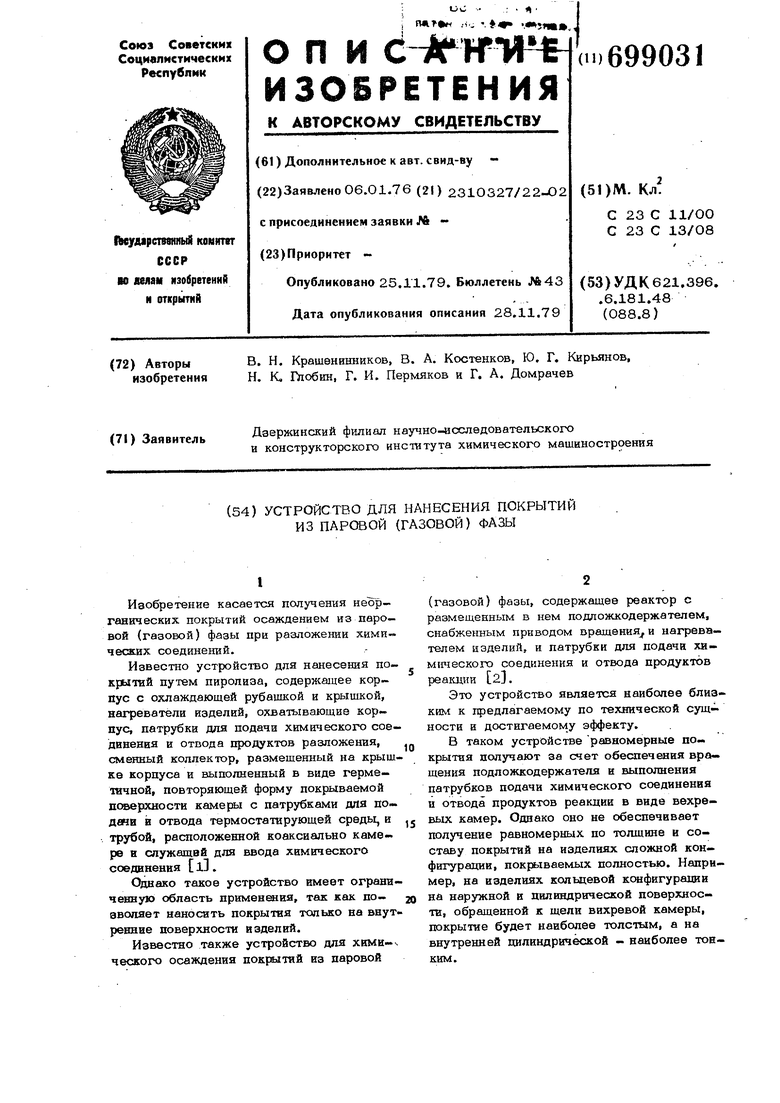

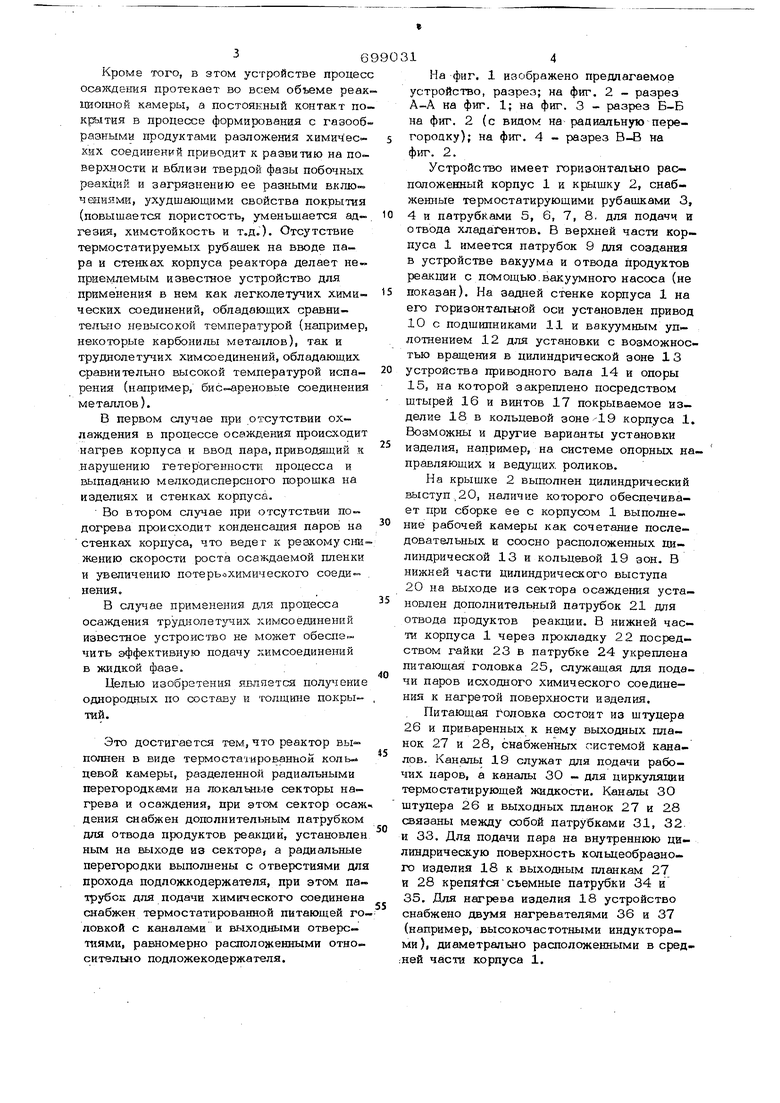

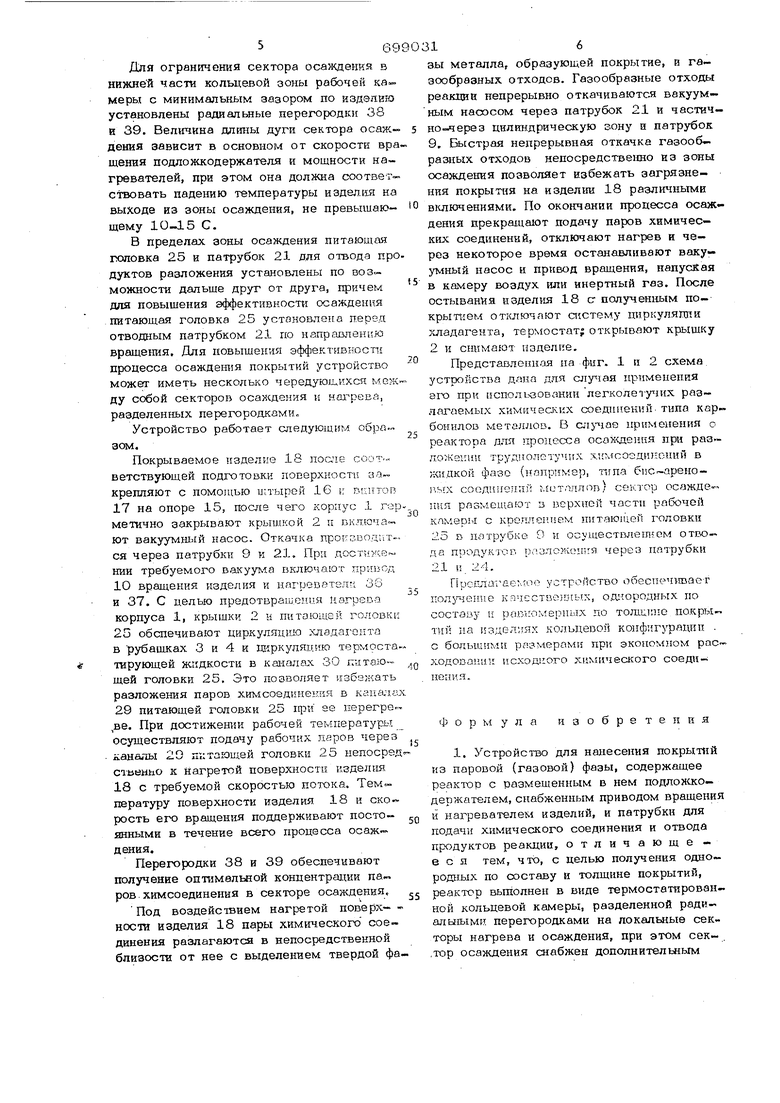

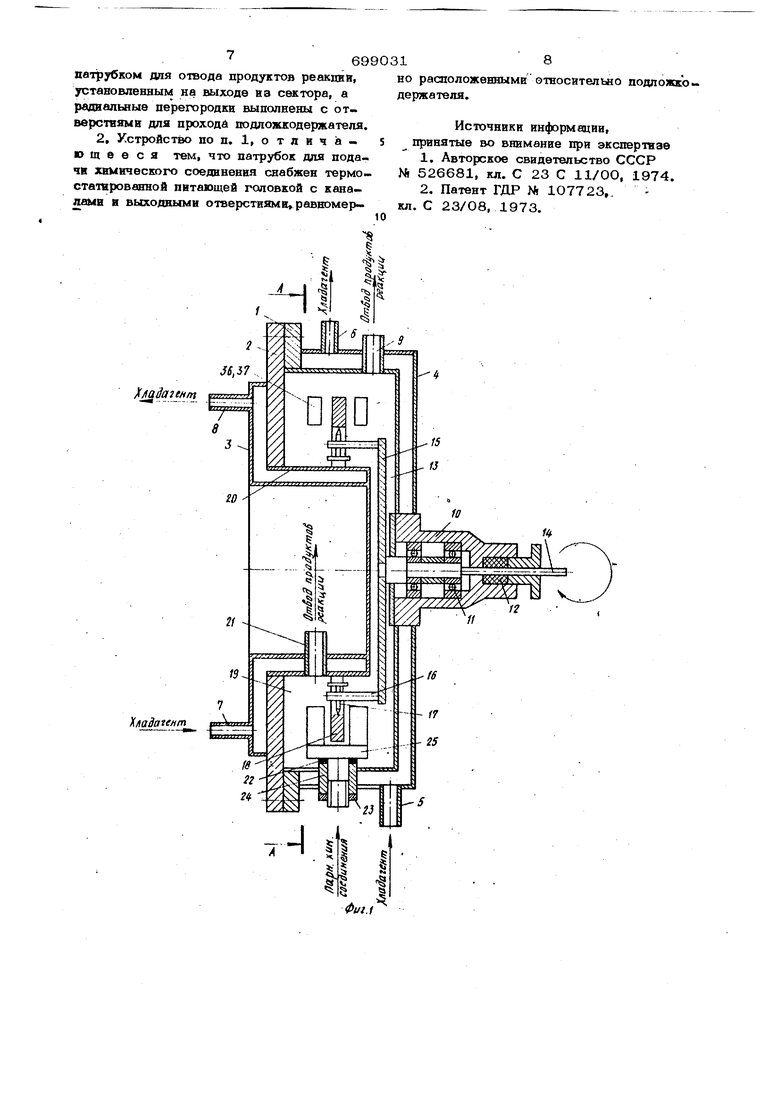

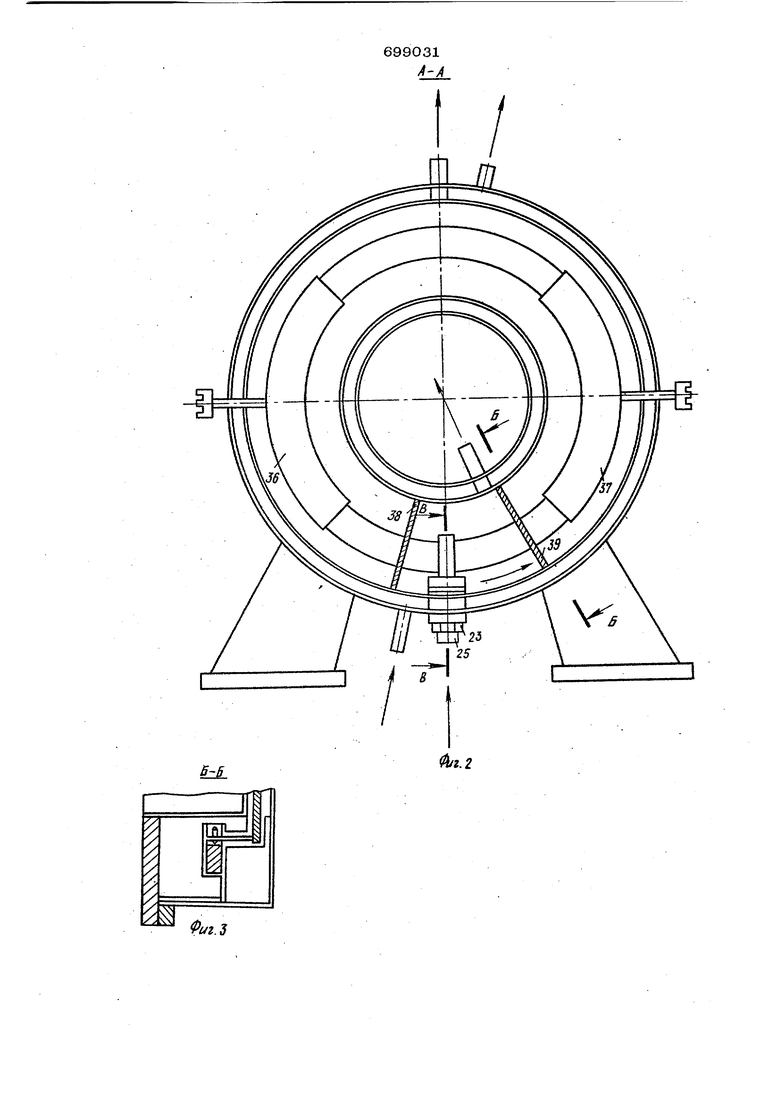

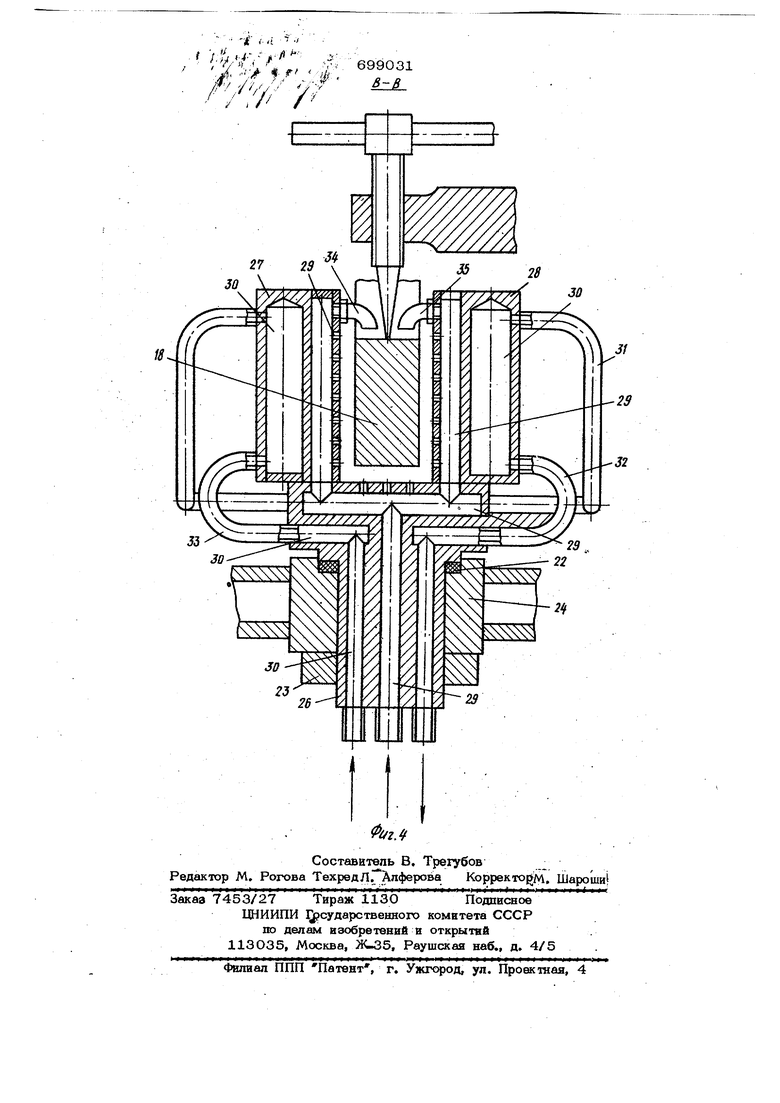

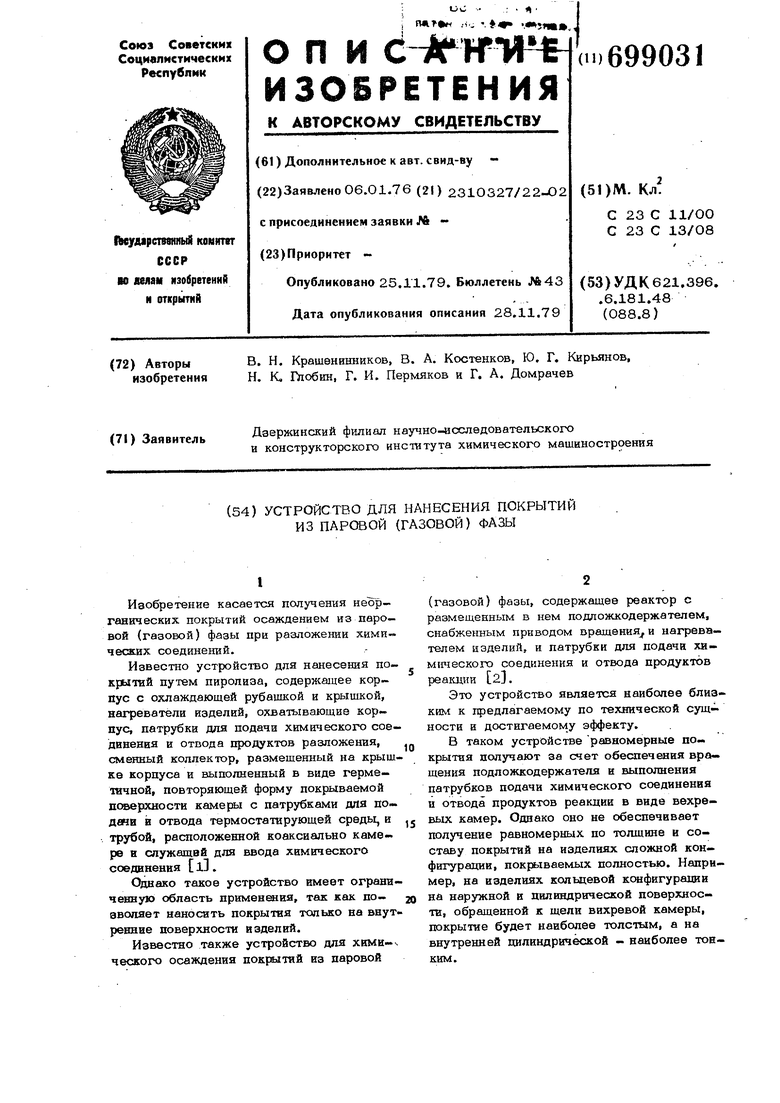

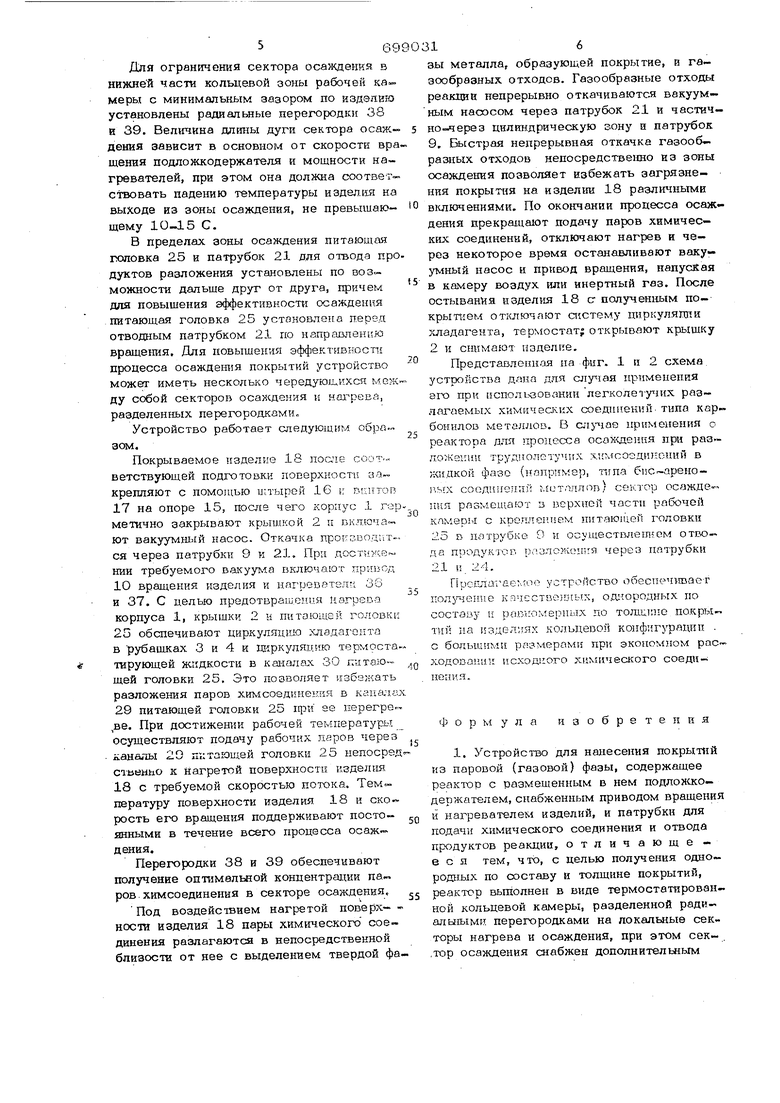

Изобретение касается получения нео;р-. ганических покрытий осаждением из паровой (газовой) фазы при разложении химических соединений. Известно устройство для нанесения покрытий путем пиролиза, содержащее кор пус с охлаждающей рубашкой и крышкой, нагреватели изделий, охватывающие корпус, патрубки для подачи химического соедннения и отвода продуктов разложения, сменный коллектор, размешенный на крыш ке корпуса и выполненный в виде герметичной, повторяющей форму покрываемой поверхности камеры с патрубками для подани в отвода термостатирующей среды, и трубой, расположенной коаксиально камере и служащей для ввода химического соединения l. Однако такое устройство имеет ограниченную область применения, так как позвопяет наносить покрытия только на внут ренние поверхности изделий. Известно также устройство для химического осаждения покрытий из паровой (газовой) фазы, содержащее реактор с размещенным в нем подпожкодержателем, снабженным приводом вращения и нагревателем изделий, и патрубки для подачи химического соединения и отвода продуктов реакции 2. Это устройство является наиболее близким к предлагаемому по технической сущности и достигаемому эффекту. В таком устройстве равномерные покрытия получают за счет обеспечения вращения подложкодержателя и выполнения патрубков подачи химического соединения и отвода продуктов реакции в виде вехревых камер. Однако оно не обеспечивает получение равномерных по толщине и составу покрытий на изделиях сложной конфигурации, покрываемых полностью. Например, на изделиях кольцевой конфигурации на наружной и цилиндрической поверхности, обращенной к щели вихревой камеры, покрытие будет наиболее толстым, а на внутренней цилиндрической - наиболее тонким. 6 Кроме того, в этом устройстве процес осажде;Е1ия протекает во всем объеме реак ШОЕШой камеры, а постоянный контакт покрытия в процессе формирования с газооб разными продуктами разложения химичесК.ИХ соединений приводит к развитию на поверхности и вблизи твердой фазы побочных реакций и загрязнению ее разными вклю чшиями, ухудшающими свойства покрытия (повышается пористость, уменьшается ад гезия, химстойкость и т.д.). Отсутствие термостотируемых рубашек па вводе пара и стенках корпуса реактора делает не приемлемь1м известное устройство для применения в нем как легколетучих химических соединений, обладающих сравнитепыю невысокой температурой (например, некоторые карбонилы метаилов), так и труднолету1их химсоединений, обладающих сравнительно высокой температурой испарения (например, бис-ареновые соединения металлов). В первом случае при отсутствии охлаждения в процессе осаждения происходит нагрев корпуса и ввод пара, приводящий к .нарушению гетерогенности процесса и выпаданию мелкодисперсного порошка на изделиях и стенках корпуса. Во втором случае при отсутствии подогрева происходит конденсация паров на стенках корпуса, что ведет к резкому снижению скорости роста осаждаемой пленки и увеличению потерьахимическохп соединения. В случае применения для процесса осаждения труднолетучих химсоединений известное устройство не может обеспе чить эффективную подачу химсоединений в жидкой фазе.. Целью изобретения является получение однородных по составу и толщине покры тий. Это достигается тем, что реактор вы полнен в виде термостаи-ированной кольцевой камеры, разделенной радиальными перегородками на локалшые секторы нагрева и осаждения, при этом сектор осаж дения сжабжен дополнительным патрубком для отвода продуктов реакдии, установлен ным на выходе из сектора, а радиальные перегородки выполнены с отверстиями для прохода подложкод8ржател.я, при этом патрубок для подачи химического соединена снабжен термостатированной питающей го ловкой с каналами и вь ходнь1ми отверстиями, равномерно расположенными отно- сителько подложекодержателя. 14 На фиг, 1 изображено предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2 (с видом на радиальную перегородку); на фиг. 4 - раэрез В-В на фиг. 2. Устройство имеет горизонтально расположенный корпус 1 и крышку 2, снабженные термостатирующими рубашками 3, 4 и патрубками 5, 6, 7, 8. для подачч и отвода хлада:гентов. В верхней части корпуса 1 имеется патрубок 9 для создания в устройстве вакуума и отвода продуктов реакции с помощью.вакуумного насоса (не показан). На задней стенке корпуса 1 на его горизонтальной оси установлен привод 10с подшипниками 11 и вакуумным уплотнением 12 для установки с возможностью вращения в цилиндрической зоне 1 3 устройства приводного вала 14 и опоры 15, на которой закреплено посредством штырей 16 и винтов 17 покрываемое изделие 18 в кольцевой зоне -19 корпуса 1, Возможны и другие варианты установки изделия, например, на системе опорных направляющих и ведущих роликов. На крышке 2 выполнен цилиндрический выступ.20, наличие которого обеспечивает при сборке ее с корпусом 1 выполнение рабочей камеры как сочетание последовательных и соосно расположенных цилиндрической 13 и кольцевой 19 зон. В нижней части цилиндрического выступа 20 на выходе из сектора осаждения установлен дополнительный патрубок 21 для отвода продуктов реакции. В нижней части корпуса 1 через прокладку 22 посредством гайки 23 в патрубке 24 укреплена питающая головка 25, служащая для подачи паров исходного химического соединения к нагретой поверхности изделия. Питающая головка состоит из штуцера 26 и приваренных к нему выходных планок 27 и 28, снабженных системой каналов. Каналь 19 служат для подачи рабочих паров, а каналы 30 - для циркуляции термо ста тирующей жидкости. Каналы ЗО штуцера 26 и выходных планок 27 и 28 связаны между собой патрубками 31, 32. и 33. Для подачи пара на внутреннюю цилиндрическую поверхность кольцеобразного изделия 18 к выходным планкам 27 и 28 крепя1сясьемные патрубки 34 и 35. Для нагрева изделия 18 устройство снабжено двумя нагревателями 36 и 37 (например, высокочастотными индукторами ), диаметрально расположенными в сред. Ней части корпуса 1. 6 Для ограничения сектора осаноденйя в нижней части кольцевой зоны рабочей ка меры с минимальным зазором по издэлйю установлены радиальные перегородки 38 и 39. Величина плккы дуги сектора осаж дения зависит в основном от скорости вр щения подложкодержателя и мощности нагревателей, при этом она должна соответ ствовать падению температуры издел.кя на выходе из зоны осаждения, не превышающему 10-15 С. В пределах зоны осаждения питающая головка 25 и патрубок 21 для отвода пр дуктов разложения установлены по воз. можности дальше друг от друга, причем для повышения эффективности осажде 1ня .питающая головка 25 устоновлена перед отводным патрубком 21 по направлени.ю вращения. Для повышения эффективкостн процесса осаждения покрытий устройство может иметь несколько чepeдyюш 5xcя м.еж ду собой секторов осаждения и , разделенных перегородками. Устройство работает следующим обро. эом. Покрываемое изделие 18 после соответствующей подготовки поверхности закрепляют с помощью ипырей 16 и вгпттоп 17 на опоре 15, после чего корпус 1 гор .. -, метично закрывают крышкой 2 ц включа Ют вакуумш 1й насос. Откачка прогаводг.тся через патрубки 9 и 21, Прл НИИ требуемого вакуума включают привод 10 вращения изделия и иагреветз,гп-; 36 и 37. С целью предотврашеии.я кагрепа корпуса 1, крышки 2 и питающей головк : 25 обспечивают циркуляцию хладахонта в рубашках 3 и 4 и циркуляцию термоста тирующей жидкости в каиалвхХ 30 питающей головки 25. Это позволяет избежать разложения паров химсоединекия в каналах 29 питающей головки 25 iqoH ее гтерегре-,ве. При достижеш И рабочей температуры осуществляют подачу рабочих паров через каналы 20 питающей головки 25 непосред стьеньо к Нагретой поверхности изделия 18 с требуемой скоростью потока. Температуру поверхности изделия 18 и ско рость его вращения поддерживают посто- янными в течение всего процесса осаж дения. Перегородки 38 и 39 обеспечивают получение оптимальной концентрации па, ров химсоединения в секторе осаждения. Под воздействием нагретой поверх- кости изделия 18 пары химического сое динения разлагаются в непосредственной близости от нее с выделением твердой фа316вы металла, образующей покрытие, и газообразных отходов. Газообразные отходы реакции непрерывно откачиваются вакуумным насосом через патрубок 21 и частич Н0 4ерез цилиндрическую зону а патрубок 9. ЕЬьсстрая непрерывная откачка газообразных отходов непосредственно из зоны осаждения позволяет избежать загрязнения покрытия на изделии 18 различными В1шючениями. По окончании процесса осаждения прекращают подачу паров химических соединений, отключают нагрев и через некоторое время останавливают вакуумный насос и привод вращения, напуская в камеру воздух или инертный газ. После остывания изделия 18 с полученным по- от1слючпют aiCTBMy циркуляции хладагента, термостат; открывают крышку 2 и снимают нздел1;е. Представленная па фиг. 1 и 2 схема, устройства дана для случая ирименепия аго при нсполизовании легколетучих разлагаемых хамкчеачих соединений.типа кар бонилоБ металлов. В применения о реактора для процесса осаждения при раз™ ЛОЖйПиК ТруДИОЛетучих Хи СО2ДИ);ОНИЙ в жидкой фазо (например, топа биС-ареноиых соояниетшй мит/гпппп) сектор осажде-пня размещают з верхней части рабочей камеры с кроппетпем питающей головки 25 D патрубке 9 и осуществлегшсм отвода продуктов рпаложопгя через патрубки 21 и 24. ПрсЕлагЕВл оо устройство обесп чтшаег ка1естае)шых, о.ш ородных по составу II равномерных по TOJuuinio покры-. тий па нзделлях кольцевой конфигурации . с большими размерами при экономном рас. ходоваини походного химического соединения. Формула изобретения 1. Устройство для нанесения покрытий из паровой (газовой) фазы, содержащее реактор с размещенным в нем подлохскодержателем, снабженным приводом вращения и нагревателем изделий, и патрубки для подачи химического соединения и отвода продуктов реакции, отличающе е с я тем, что, с целью получения одно родных по составу и толщине покрытий, реактор выполнен в виде термостатированной кольцевой камеры, разделенной радиалыгыми перегородками на локальные секторы нагрева и осаждения, при этом сектор осаждения снабжен дополнительным

патрубком для отвода продуктов реакции, установленным на выходе из сектора, а радиальные перегородки выполнены с отверстиями для проходи подложкодержателя.

2, Устройство по п. 1, о т л и ч ia я ui а е с я тем, что патрубок для подачи химического соединения снабжен термостатарованной питающей головкой с каналами и выходными отверстиями равномеротносительно подложкЬно расположенными держателя.

Источники информации, принятые во внимание при экспертнае

1.Авторское свидетельство СССР

№ 526681, кл. С 23 С 11/ОО, 1974.

2.Патент ГДР Nr 107723,. кл. С 23/08, 1973.

//а/й т/А/ч

.15 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1980 |

|

SU954512A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU884339A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU919382A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ (ПАРОВОЙ) ФАЗЫ | 1984 |

|

SU1338451A1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ | 1988 |

|

SU1513949A1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| Устройство для получения покрытий из паровой (газовой) фазы | 1976 |

|

SU673666A1 |

| Реактор для нанесения покрытий из газовой фазы | 1978 |

|

SU767221A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ БИНАРНОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА НА МОНОКРИСТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ ПОСРЕДСТВОМ МЕТАЛЛООРГАНИЧЕСКОГО ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ | 2024 |

|

RU2824739C1 |

2(

X/tadatffifn

II

Г6

Фиг.1

X

X X X

Авторы

Даты

1979-11-25—Публикация

1976-01-06—Подача