Изобретение относится к устройствам для получения покрытий химическим осаждением из газовой (паровой) фазы, в частности к устройствам для пиролитического нанесения покрытий на внутреннюю поверхность длинномерных изделий (например труб).

Известно техническое решение для подачи рабочего состава в жидкой фазе самотеком вдоль покрываемой поверхности изделий на расстоянии, обеспечивающем испарение и разложение исходного соединения под воздействием теплоизлучения изделия на всем его протяжении.

Однако использование указанного устройства при обработке длинномерных изделий (например труб) не обеспечивает получения однородных покрытий по толщине и составу из-за невозможности создания равномерной концентрации паров вдоль всей покрываемой поверхности.

По мере стекания рабочего продукта, возникающие в процессе осаждения парогазовые потоки будут обедняться исходным химсоединением и обогащаться продуктами термораспада.

Известно также устройство для нанесения покрытий путем пиролиза, снабженное сменным коллектором, размещенным на крышке корпуса, выполненного в виде герметичной камеры с патрубками для подачи и отвода термостатирующей среды, и трубкой, расположенной коаксиально камере и служащей для ввода химического соединения в жидкой фазе, а по высоте коллектора расположен ряд перегородок с радиальными каналами для вывода химического соединения на поверхность коллектора.

Однако установка такого коллектора вдоль всей покрываемой поверхности трубы не обеспечивает равномерности покрытия по толщине из-за различия в скорости вытекания исходного продукта по высоте коллектора и вызывает его большие потери.

Известно устройство для получения покрытий из газовой (паровой) фазы, включающее станину, на которой расположены средства для крепления и герметизации изделия, средство для подачи химического соединения, патрубок для отвода из полости изделия продуктов разложения, нагреватель изделия, охватывающий его снаружи на локальном участке обработки, и привод для перемещения нагревателя.

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому эффекту.

Однако известное устройство предназначено для нанесения пиролитических покрытий на внутреннюю поверхность лишь небольших изделий (например труб с внутренним диаметром 1-2 мм) и не обеспечит получения равномерных и качественных пиролитических покрытий внутренних поверхностей полых изделий больших размеров, например, труб, применяемых в аппаратах химических производств. С увеличением диаметра изделия в известном устройстве становится весьма трудным обеспечение равномерной концентрации рабочего пара в газовом потоке по периметру и длине локальной зоны осаждения, а также снижается эффективность использования исходного продукта, часть которого, не разлагаясь, отводится вместе с продуктами распада. При этом снижается скорость осаждения и производительность процесса, ухудшаются качественные характеристики покрытия, например, равномерность его по толщине. Наличие переходных температурных зон по границам локального участка приводит в процессе осаждения к развитию в этих зонах нежелательных реакций, приводящих к ухудшению качества покрытий по сплошности, составу, химстойкости и т.д. Следует также отметить, что в известном устройстве невозможно использование подачи исходного продукта в жидкой фазе.

Целью изобретения является повышение качества покрытия и производительности процесса.

Поставленная цель достигается тем, что устройство для получения покрытия из газовой (паровой) фазы, включающее станину, на которой расположены средства для крепления и герметизации изделия, узел подачи химического соединения в полость обрабатываемого изделия, нагреватель изделия и привод для перемещения нагревателя, снабжено кронштейном и штангой, жестко связывающими нагреватель с узлом подачи, выполненным в виде термостатируемой питающей головки с отводным удлиненным патрубком на конце и тарельчатыми перегородками для ограничения зоны осаждения, между которыми выполнены питающие радиальные каналы и отверстия для отвода продуктов реакции в патрубок.

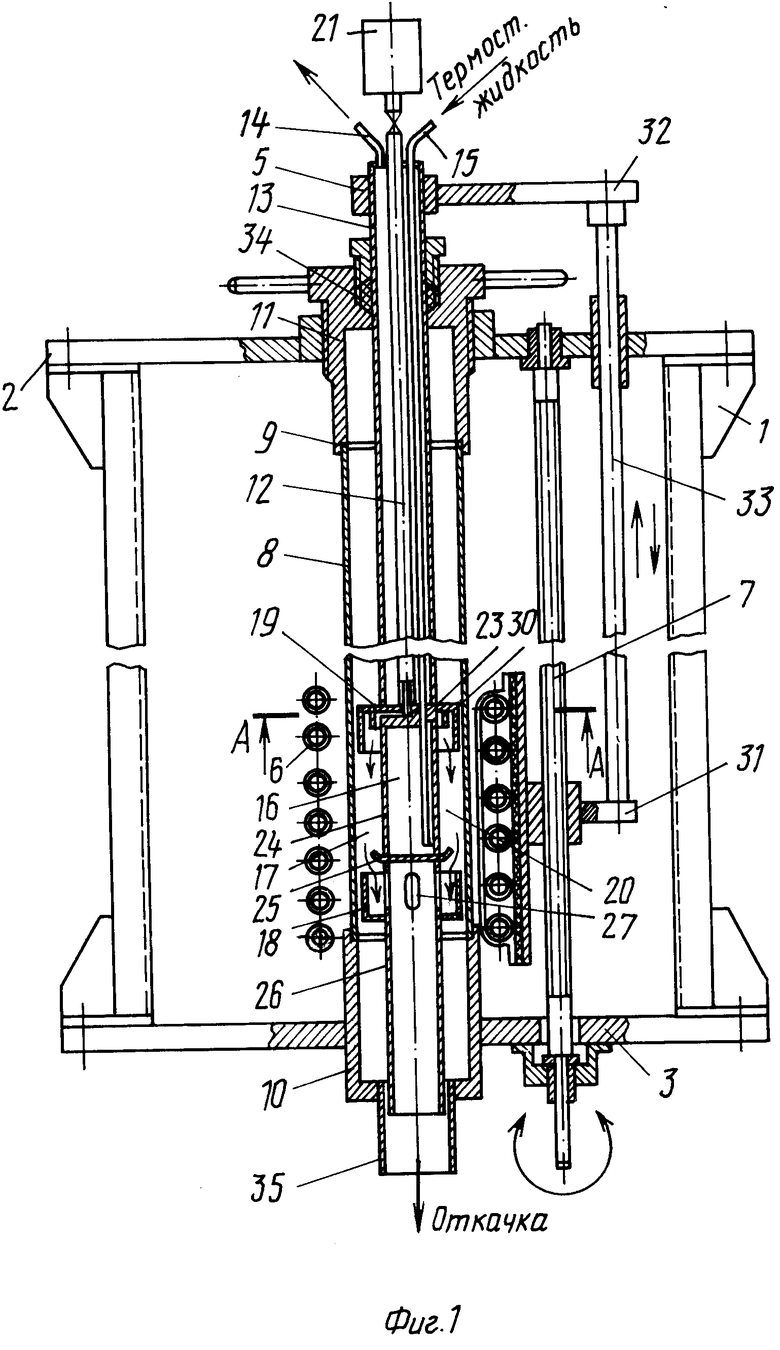

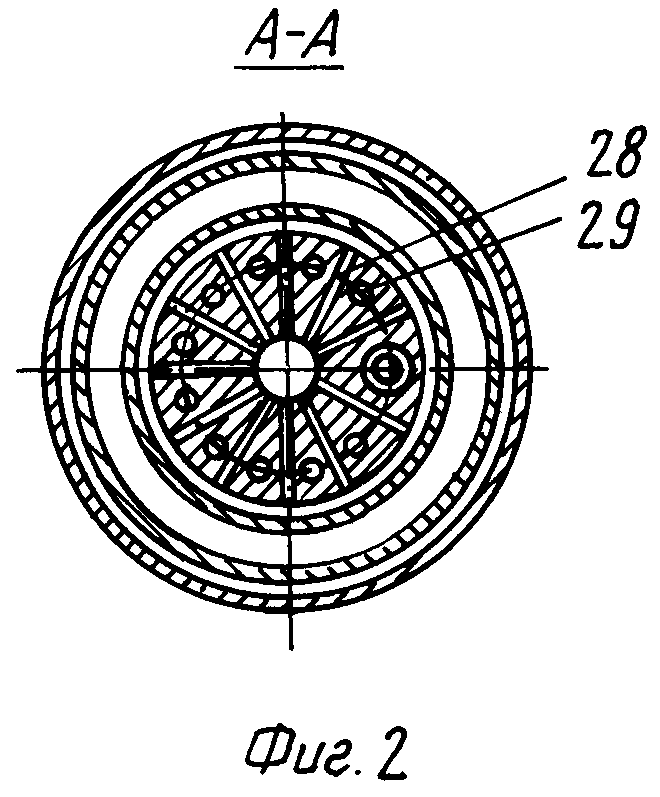

Сущность изобретения поясняется чертежами, где на фиг. 1 изображено предлагаемое устройство, вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из станины 1, включающей в себя верхнюю плиту 2 и опорную плиту 3, скрепленные между собой стойками 4, питающей головки 5, подвижного нагревателя 6 (в данном случае высокочастотного индуктора); винта 7 с реверсивным приводом вращения, имеющим регулируемое число оборотов (не показан). Покрываемое изделие 8 (например труба из углеродистой стали) через алюминиевые прокладки 9 герметично закреплено между неподвижными зажимом 10 опорной плиты 3 и винтовым зажимом 11. Питающая головка 5 состоит из трубы 12, герметичной рубашки 13 с патрубками 14 и 15 для подачи и отвода термостатируемой среды, испарителя 16, служащего для испарения продукта в случае его жидкофазной подачи и создания оптимального по размерам кольцевого канала 17, тарельчатых перегородок 18 и 19, выполненных с минимальным зазором по изделию 8 и образующих совместно с испарителем 16 локальную зону 20 осаждения, емкости 21, заполненной исходным химсоединением, и регулятора 22 скорости подачи продукта.

В случае парофазной подачи химсоединения емкость 21 снабжают нагревателем (не показан) для испарения продукта.

Испаритель 16 состоит из решетки 23, цилиндрической камеры 24, фланца 25 и прикрепленного к днищу патрубка 26 с отверстиями 27 для отвода продуктов реакции из зоны осаждения. В решетке 23 выполнены питающие радиальные каналы 28 для подачи продукта из трубки 12 в зону осаждения 20 и отверстия 29 для прохода термостатируемой среды. В верхней тарельчатой перегородке 19 выполнен отбойник 30, предотвращающий разбрызгивание продукта при жидкофазной подаче. Питающая головка 5 жестко связана с нагревателем 6 через кронштейны 31 и 32 посредством штанги 33, параллельной оси изделия 8. Уплотнение питающей головки 5 в винтовом зажиме 11 осуществляется с помощью вакуумного уплотнителя 34. Откачка осуществляется через патрубок 35 в опорной плите 3 с помощью вакуумного насоса (не показан).

Нагреватель 6 должен сверху и снизу перекрывать на определенную величину локальную зону осаждения 20, ограниченную тарельчатыми перегородками 18 и 19, при этом расстояние между перегородками и длина нагревателя выбираются в таком соотношении, чтобы температурный градиент на изделии между перегородками не превышал допустимых норм.

В случае осаждения покрытий на изделия из неэлектропроводного материала (например стеклянные или керамические трубы) можно применить печь электросопротивления.

Устройство работает следующим образом. Покрываемое изделие 8 устанавливают в зажиме 10 и закрепляют на станине 1 с помощью винтового зажима 11, создавая с помощью алюминиевых прокладок 9 герметичную полость внутри изделия 8. Индуктор 6 и жестко связанную с ним питающую головку 5 устанавливают в одном из крайних положений. Включают вакуумный насос. При достижении требуемого остаточного давления внутри изделия обеспечивают подачу тока высокой частоты на витки индуктора 6. При достижении на внутренней поверхности изделия 8 в локальной зоне осаждения 20 температуры разложения исходного химсоединения начинают подачу исходного продукта в жидкой или газовой фазе.

При жидкофазной подаче химсоединение по мере стекания по наружной поверхности испарителя 16 испаряется, и пары его в кольцевом канале 17 диффундируют к нагретой поверхности изделия 8 в локальной зоне осаждения, где разлагаются с образованием покрытия и газообразных отходов. Отходы с помощью вакуумного насоса (на чертеже не показан) отводят из зоны осаждения через отверстия 27 в патрубке 26 и патрубок 35. При достижении нужной толщины покрытия на изделии 8 в начальном положении индуктора 6 и питающей головки 5 включают привод их совместного перемещения с требуеемой скоростью до получения покрытия по всей длине изделия.

В случае парофазной (газофазной) подачи продукта пары химсоединения по трубке 12 и радиальным каналам 28 поступают в локальную зону осаждения 20, где разлагаются с образованием покрытия и газообразных отходов. По окончании процесса отключают последовательно привод, регулятор подачи, индуктор 6 и вакуумный насос. Затем извлекают обработанное изделие 8.

Жесткая связь питающей головки с нагревателем обеспечивает непрерывную подачу исходного продукта непосредственно в подвижную локальную зону осаждения, локализация зоны осаждения тарельчатыми перегородками позволяет поддерживать в пределах этой зоны равномерную концентрацию паров и блокировать переходные температурные зоны, располагаемые выше и ниже локального участка. Удлиненный патрубок на конце питающей головки с отводными отверстиями, размещенными над нижней тарельчатой перегородкой, позволяет осуществить непрерывный отвод продуктов распада непосредственно из подвижной локальной зоны осаждения, минуя переходную температурную зону.

Применение описанного устройства для получения покрытий из газовой фазы на внутренних поверхностях полых изделий позволяет наносить кондиционные, равномерные покрытия на трубы и другие полые изделия значительных размеров по длине и диаметру, а также увеличить эффективность использования исходного продукта и производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1976 |

|

SU699031A1 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1980 |

|

SU954512A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU884339A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ (ПАРОВОЙ) ФАЗЫ | 1984 |

|

SU1338451A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| Устройство для получения покрытий из паровой (газовой) фазы | 1976 |

|

SU673666A1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ | 1988 |

|

SU1513949A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ УГЛЕРОДНЫХ СТРУКТУР КАТАЛИТИЧЕСКИМ ПИРОЛИЗОМ | 2007 |

|

RU2353718C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОЛИ-N-КСИЛИЛЕНОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2011431C1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ, включающее станину, на которой расположены средства для крепления и герметизации изделия, узел подачи химического соединения в полость обрабатываемого изделия, нагреватель изделия и привод для перемещения нагревателя, отличающееся тем, что, с целью повышения качества покрытия и производительности процесса, узел подачи химического соединения в локальную зону осаждения снабжен кронштейном и штангой, жестко связывающими нагреватель с узлом подачи, выполненным в виде термостатируемой питающей головки с отводным удлиненным патрубком на конце и тарельчатыми перегородками для ограничения зоны осаждения, между которыми выполнены питающие радиальные каналы и отверстия для отвода продуктов реакции в патрубок.

| Патент США N 3294575, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1995-03-27—Публикация

1980-02-27—Подача