(5) ГОЛОВКА ЦИЛИНДРА

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2167326C2 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2015 |

|

RU2607857C1 |

| Способ получения электродов из сплавов на основе алюминида никеля | 2017 |

|

RU2644702C1 |

| Способ получения канавок в заготовках поршневых колец | 1977 |

|

SU897459A1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Способ наплавки алюминидов железа | 2015 |

|

RU2627714C2 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ ДЛЯ УПРОЧНЯЮЩЕЙ НАПЛАВКИ | 1994 |

|

RU2067041C1 |

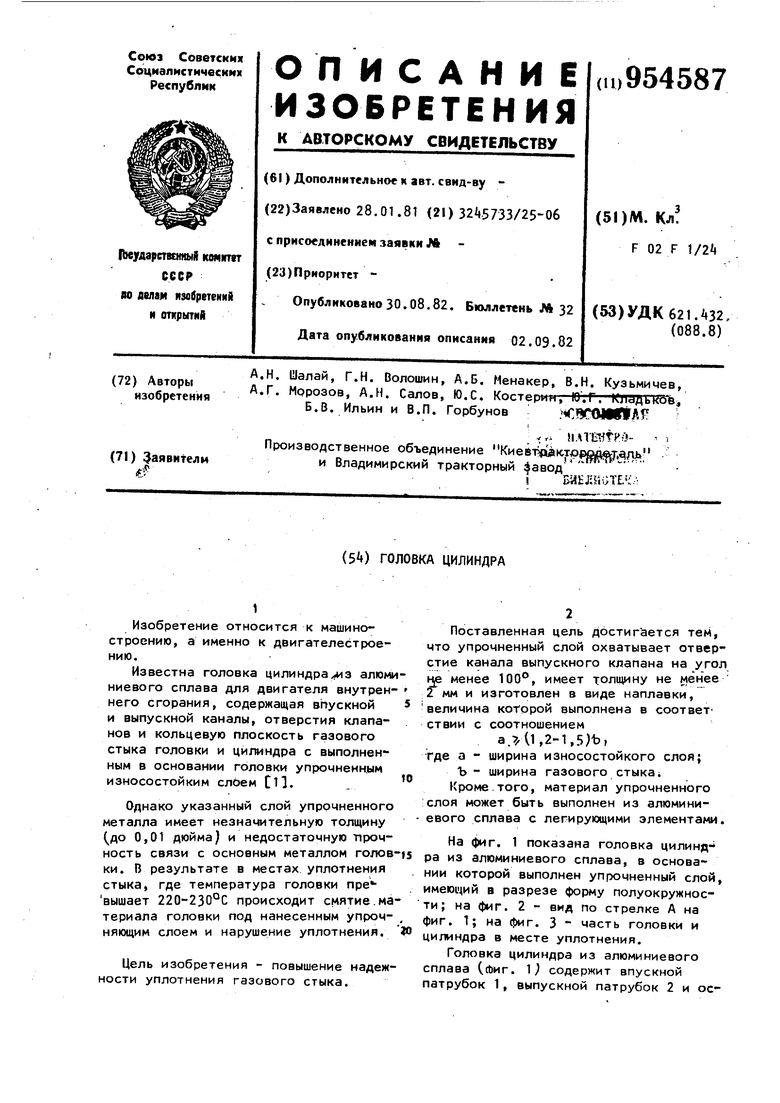

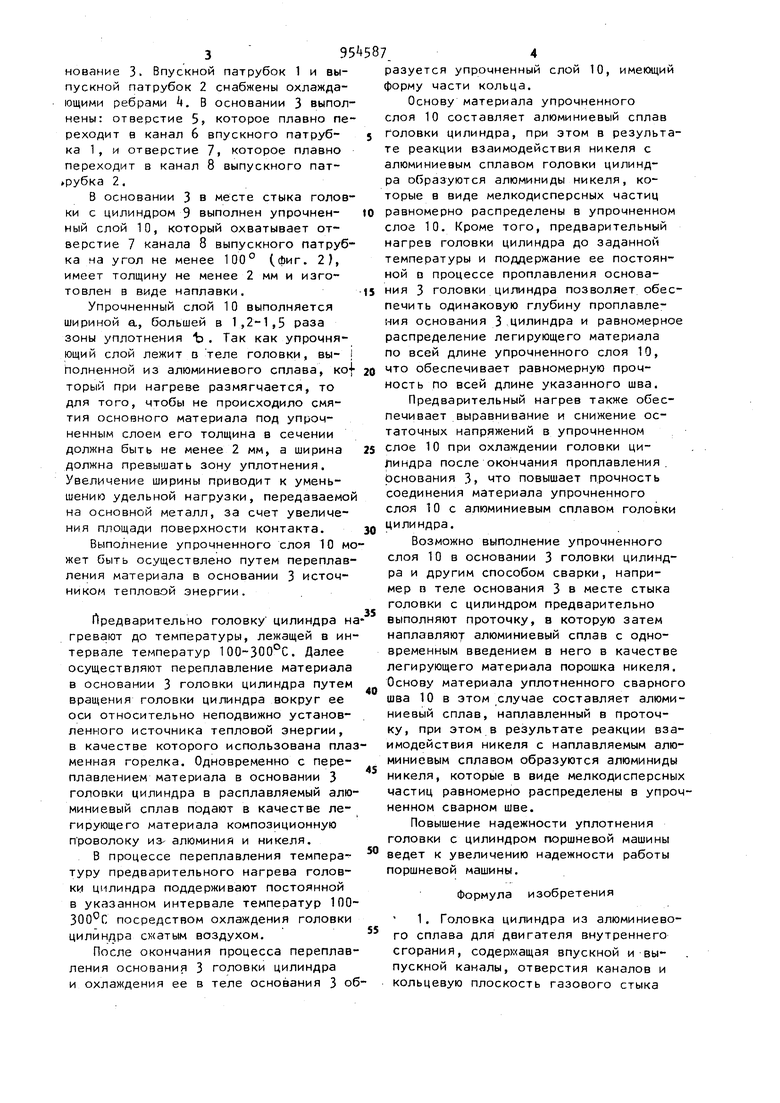

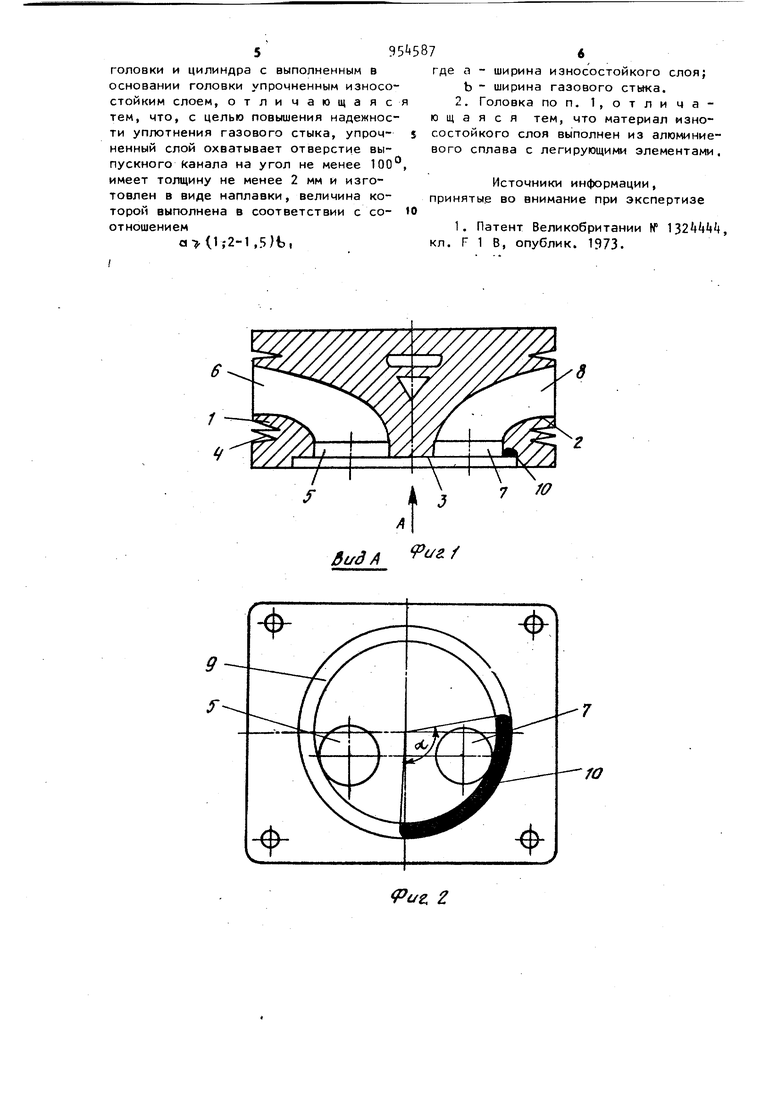

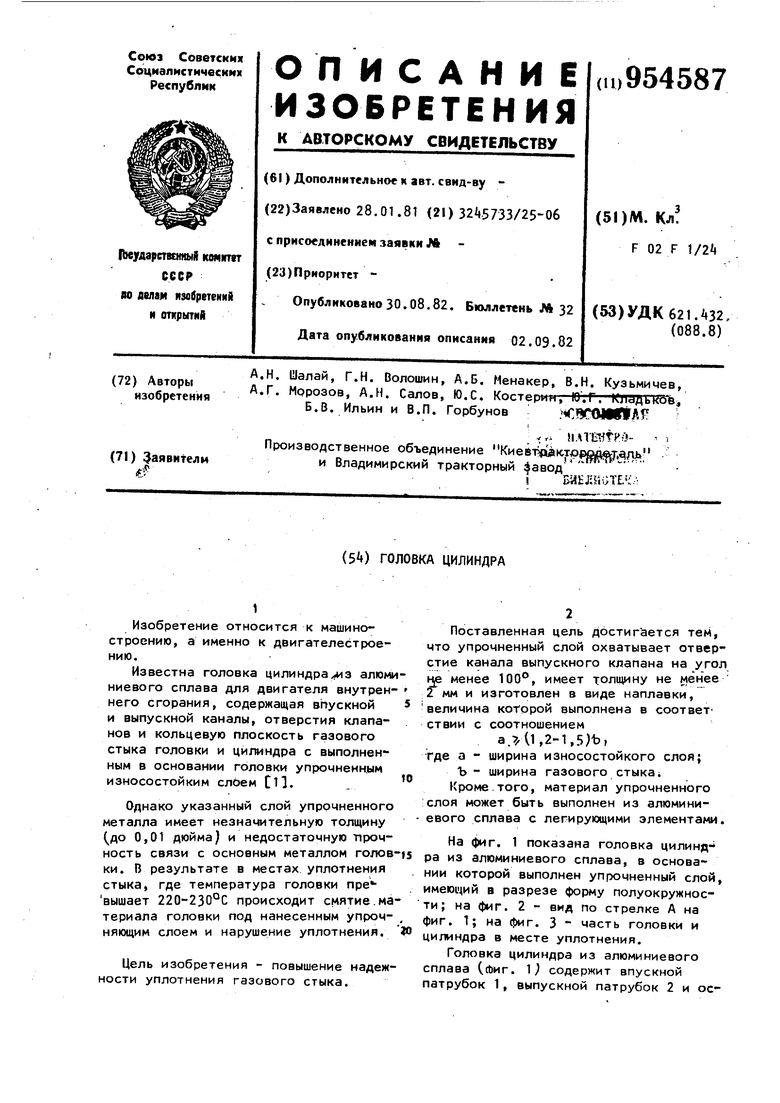

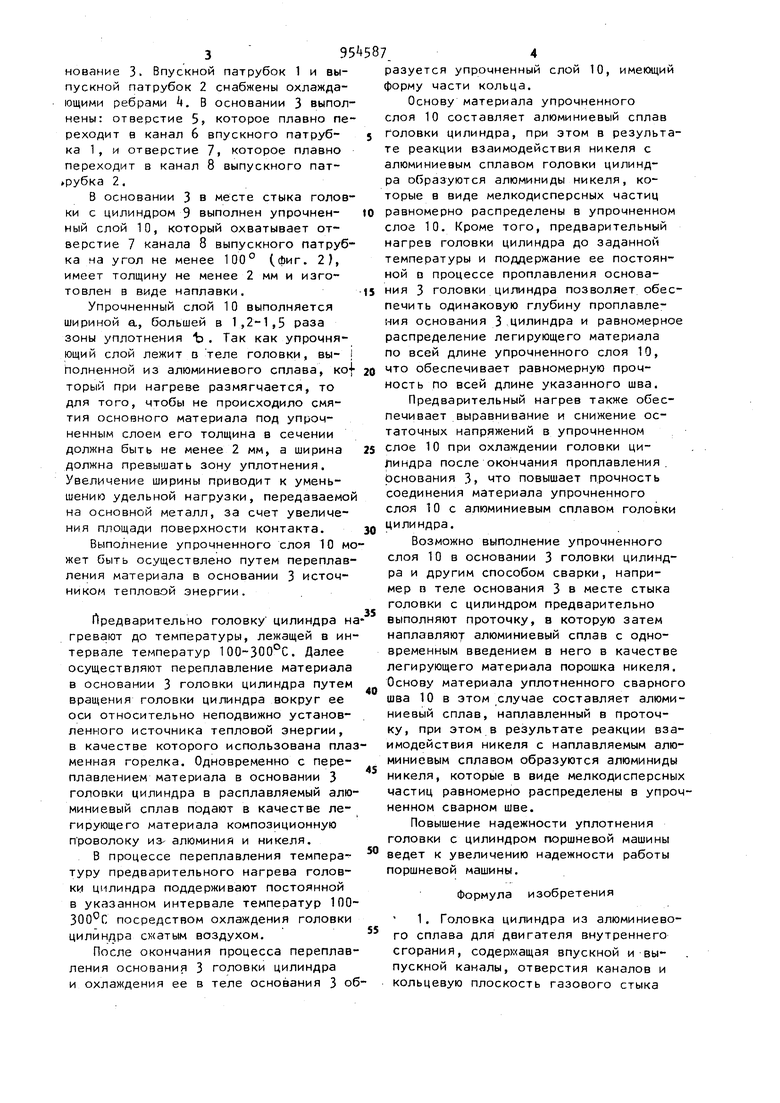

Изобретение относится к машиностроению, а именно к двигателестроению. Известна головка цилиндра з алюми ниевого сплава для двигателя внутреннего сгорания, содержащая вЬускной и выпускной каналы, отверстия клапанов и кольцевую плоскость газового стыка головки и цилиндра с выполненным в основании головки упрочненным износостойким слоем С11. Однако указанный слой упрочненного металла имеет незначительную толщину (до 0,01 дюйма) и недостаточную прочность связи с основным металлом голов ки. В результате в местах уплотнения стыка, где температура головки пре вышает 220-230°С происходит смятие.ма териала головки под нанесенным упрочняющим слоем и нарушение уплотнения. Цель изобретения - повышение надеж ности уплотнения газового стыка. Поставленная цель достигается тем, что упрочненный слой охватывает отверстие канала выпускного клапана на угол к менее 100°, имеет толщину не менее Z мм и изготовлен в виде наплавки, величина кofopoй выполнена в соответ ствии с соотношением а.Л1,2-1,5)Ъ| где а - ширина износостойкого слоя; Ъ- ширина газового стыка; Кроме.того, материал упрочненного слоя может быть выполнен из алюминиевого сплава с легирующими элементами. На фиг. 1 показана головка цилинд- ра из алюминиевого сплава, в основании которой выполнен упрочненный слой, имеющий в разрезе форму полуокружности; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 часть головки и цилиндра в месте уплотнения. Головка цилиндра из алюминиевого сплава (сЬиг. U содержит впускной патрубок 1, выпускной патрубок 2 и основание 3 Впускной патрубок 1 и выпускной патрубок 2 снабжены охлаждающими ребрами . В основании 3 выполнены: отверстие 5 которое плавно пе реходит в канал 6 впускного патрубка 1 , и отверстие 7, которое плавно переходит в канал 8 выпускного пат рубка 2. В основании 3 в месте стыка головки с цилиндром 9 выполнен упрочненный слой 10, который охватывает отверстие 7 канала 8 выпускного патрубка на угол не менее 100° (фиг. 2), имеет толщину не менее 2 мм и изготовлен в виде наплавки. Упрочненный слой 10 выполняется шириной а, большей в 1,2-1,5 раза зоны уплотнения Ъ. Так как упрочняющий слой лежит о теле головки, выполненной из алюминиевого сплава, ко| торый при нагреве размягчается, то для того, чтобы не происходило смятия основного материала под упрочненным слоем его толщина в сечении должна быть не менее 2 мм, а ширина должна превышать зону уплотнения. Увеличение ширины приводит к уменьшению удельной нагрузки, передаваемо на основной металл, за счет увеличения площади поверхности контакта. Выполнение упрочненного слоя 10 м жет быть осуществлено путем переплав ления материала в основании 3 источником тепловой энергии. Предварительно головку цилиндра н гревают до температуры, лежащей в ин тервале температур 100 300°С. Далее осуществляют переплавление материала в основании 3 головки цилиндра путем вращения головки цилиндра вокруг ее оси относительно неподвижно установленного источника тепловой энергии, в качестве которого использована пла менная горелка. Одновременно с переплавлением материала в основании 3 головки цилиндра в расплавляемый алю миниевый сплав подают в качестве легирующего материала композиционную проволоку из- алюминия и никеля. В процессе переплавления температуру предварительного нагрева головки цилиндра поддерживают постоянной в указанном интервале температур 100 посредством охлаждения головки цилиндра сжатым воздухом. После окончания процесса переплав ления основания 3 головки цилиндра и охлаждения ее в теле основания 3 о разуется упрочненный слой 10, имеющий форму части кольца. Основу материала упрочненного слоя 10 составляет алюминиевый сплав головки цилиндра, при этом в результате реакции взаимодействия никеля с алюминиевым сплавом головки цилиндра образуются алюминиды никеля, которые в виде мелкодисперсных частиц равномерно распределены в упрочненном слое 10. Кроме того, предварительный нагрев головки цилиндра до заданной температуры и поддержание ее постоянной в процессе проплавления основания 3 головки цилиндра позволяет обеспечить одинаковую глубину проплавления основания 3 цилиндра и равномерное распределение легирующего материала по всей длине упрочненного слоя 10, что обеспечивает равномерную прочность по всей длине указанного шва. Предварительный нагрев также обеспечивает выравнивание и снижение остаточных напряжений в упрочненном слое 10 при охлаждении головки циЛиндра после окончания проплавления. Основания 3 что повышает прочность соединения материала упрочненного слоя 10 с алюминиевым сплавом головки цилиндра. Возможно выполнение упрочненного слоя 10 в основании 3 головки цилиндра и другим способом сварки, например в теле основания 3 в месте стыка головки с цилиндром предварительно выполняют проточку, в которую затем наплавляют алюминиевый сплав с одновременным введением в него в качестве легирующего материала порошка никеля. Основу материала уплотненного сварного шва 10 в этом случае составляет алюминиевый сплав, наплавленный в проточку, при этом в результате реакции взаимодействия никеля с наплавляемым алюминиевым сплавом образуются алюминиды никеля, которые в виде мелкодисперсных частиц равномерно распределены а упрочненном сварном шве. Повышение надежности уплотнения головки с цилиндром поршневой машины ведет к увеличению надежности работы поршневой машины. Формула изобретения 1. Головка цилиндра из алюминиевого сплава для двигателя внутреннего сгорания, содер ; ащая впускной и выпускной каналы, отверстия каналов и кольцевую плоскость газового стыка

головки и цилиндра с выполненным в основании головки упрочненным износостойким слоем, отличающаяся тем, что, с целью повышения надежности уплотнения газового стыка, упроч- $ ненный слой охватывает отверстие выпускного канала на угол не менее ЮО, имеет толщину не менее 2 мм и изготовлен в виде наплавки, величина которой выполнена в соответствии с со- Ю отношением

а(1;2-1,5)Ь,

где а - ширина износостойкого слоя;

b ширина газового стыка. 2. Головка по п. 1,отличаю щ а я с я тем, что материал износостойкого слоя выполнен из алюминиевого сплава с легирующими элементами.

Источники информации, принятые во внимание при экспертизе

е 2

Авторы

Даты

1982-08-30—Публикация

1981-01-28—Подача