Изобретение относится к наплавочным материалам, в частности к порошковым и композиционным проволокам и может быть использовано для получения способами дуговой наплавки металла, обеспечивающего высокие уровни высокотемпературной (1000-1150°С) износостойкости, и стойкости к образованию, как трещин от повторного нагрева, а также - трещин термической усталости в условиях циклического температурного воздействия и тепловых ударов в диапазоне температур 20-1150°С.

Из уровня техники известно, что с целью повышения стойкости наплавленного металла к высокотемпературному износу его структуру формируют на основе твердого раствора никеля с упрочнением его карбидными и интерметаллидными фазами или используют матрицу сплава, в котором интерметаллическое соединение γ'-Ni3Al является основной фазой (50-90 об. %). Второй подход вследствие повышенной до 1100-1150°С термической стабильности структуры металла на основе легированного алюминида никеля γ'-Ni3Al является более предпочтительным и был впервые реализован в ГНЦ РФ "ВИАМ" для жаропрочных сплавов эвтектического типа, получаемых методами высокоградиентного литья. В отличие от литейных процессов, формирование сложнолегированного металла в условиях дуговой наплавки осложнено зависимостью его структурно-фазового состояния от физико-химических и тепловых процессов, протекающих на различных стадиях: формирование на торце электрода металлического расплава в виде капли; перенос капли через высокотемпературную (до 12000°С) сварочную дугу; кристаллизация металла в условиях сверхвысоких скоростей охлаждения и повторных нагревов. По этой причине от компонентного состава электродных наплавочных материалов требуется обеспечение не только высоких эксплуатационных свойств наплавленного металла, но и технологических - обусловливающих его способность сопротивляться образованию трещин в условиях жесткого термодеформационного цикла дуговой наплавки.

Известна порошковая проволока, предназначенная для получения наплавленного металла на основе легированного Ni3Al способом электрошлаковой наплавки (см. патент РФ №2254219, В23K 35/368, опубл. 20.06.2005, Бюл. №17). Шлакообразующие компоненты (циркон, фтористый кальций) наполнителя данной ПП способствуют повышению качества металла, формирующегося в шлаковой ванне, однако в условиях дуговой наплавки они дестабилизируют существование сварочной дуги. Другим фактором, снижающим качество дугового процесса, является разбрызгивание электродного материала вследствие интенсивного кипения порошкообразного алюминия и графита при их взаимодействии с кислородом. Это нарушает формирование наплавленного металла и ухудшает его пластические свойства. Компонентный состав другой известной композиционной порошковой проволоки (см. патент РФ №2274536, В23K 35/40, опубл. 20.04.2006, Бюл. №11) предусматривает возможность ее использования в дуговых процессах и обеспечивает получение жаропрочного наплавленного металла на основе алюминида Ni3Al. Однако количественное содержание введенных в данную композиционную проволоку тугоплавких вольфрама, молибдена и тантала не конкретизируется, что затрудняет оценку их влияния на высокотемпературные и технологические свойства наплавленного металла.

Наиболее близким к изобретению является композиционная проволока (КП) для дуговой сварки и наплавки (см. патент РФ №2478029, В23K 35/02, В32В 15/02, опубл. 27.03.2013, Бюл. №9), состоящая из наружного никелевого и внутреннего алюминиевого слоя оболочки, с расположенным внутри сердечником из проволочных и порошковых компонентов. Такая конструкция по данным авторов изобретения обеспечивает получение наплавленного металла на основе легированного алюминида никеля: (масс. %) 0,3 С; 3,0 W; 2,5 Мо; 1,8 Zr; 4,2 Cr; 1,9 Та; 11 Al; Ni - остальное. Высокие показатели сопротивления деформированию при повышенных до 1100°С температурах такого типа наплавленного металла достигаются вследствие большой доли (не менее 75% об.) в структуре γ'-Ni3Al фазы и эффекта модифицирования структуры под действием ультрадисперсных частиц тугоплавких компонентов, в частности карбида WC. Однако для наплавленного металла, полученного в условиях жесткого термодеформационного цикла дуговой наплавки (высокая скорость и температура сварочного нагрева), повышенное содержание в структуре γ'-Ni3Al фазы является причиной низкого уровня пластичности и релаксации напряжений в широком интервале температур. По этой причине при необходимости формирования многослойного металла на основе алюминида никеля стойкость металла последующих слоев к возникновению трещин повторного нагрева не обеспечивается. А при эксплуатации наплавленного металла в условиях циклического изменения температур с 1100-1200°С до 100°С из-за усиливающегося влияния на разупрочнение металла диффузионного фактора происходит огрубление и коагуляция γ'-Ni3Al фазы с одновременным образованием в структуре т.п.у фаз и их монотонным укрупнением. Это приводит к потере пластических и эксплуатационных свойств (сопротивлению деформированию, абразивному воздействию) металла и образованию трещин термической усталости.

Технический результат заключается в получение такой композиционной проволоки, которая обеспечивала бы, в сравнении с прототипом, формирование наплавленного металла на основе алюминида никеля повышенной термической стойкости, что выражается в повышении стойкости металла к образованию трещин от повторного нагрева и трещин термической усталости при циклическом изменении температуры в диапазоне температур 20-1150°С.

Технический результат достигается за счет того, что композиционная проволока для дуговой наплавки, состоящая из никелевой оболочки, внутри которой находятся проволочные компоненты в виде алюминия, вольфрама, молибдена, лента из тантала и порошкообразная шихта, содержащая хром и цирконий, дополнительно содержит в шихте микроразмерные порошки диборида титана (TiB2) и диоксида церия (СеO2) с размером частиц в диапазонах 10-30 мкм соответственно, при следующем соотношении компонентов композиционной проволоки, масс. %:

Содержание в наполнителе КП алюминия выбирали исходя из обеспечения в наплавленном металле соотношения между массами никеля и алюминия равного 6,52, что соответствует стехиометрическому соотношению между никелем и алюминием в соединении Ni3Al.

Выбор количества вводимых в наполнитель КП легирующих элементов направлен на повышение стабилизации γ'-фазы, как основной упрочняющей фазы в структуре наплавленного металла при повышенных до 1150°С температурах. Введение в КП тантала, вольфрама и циркония направлено на увеличение термодинамической стабильности γ'-фазы, что обусловливается наибольшими значениями энергии связи и упорядочения соединения Ni3Al с этими элементами, что способствует повышению температуры плавления γ'-фазы.

Содержание тантала, вольфрама и циркония в заявляемых диапазонах обеспечивает легирование этими элементами γ+γ' твердого раствора до предела их растворимости в рассматриваемой системе легирования в состоянии металла после наплавки. В условиях термического циклирования наплавленного металла возможно образование небольшого количества локализованных в структуре т.п.у-фаз (до 2,5 об. %) (фиг. 4), в которых содержатся тугоплавкие (W, Мо, Та) элементы, что не приводит к охрупчиванию металла.

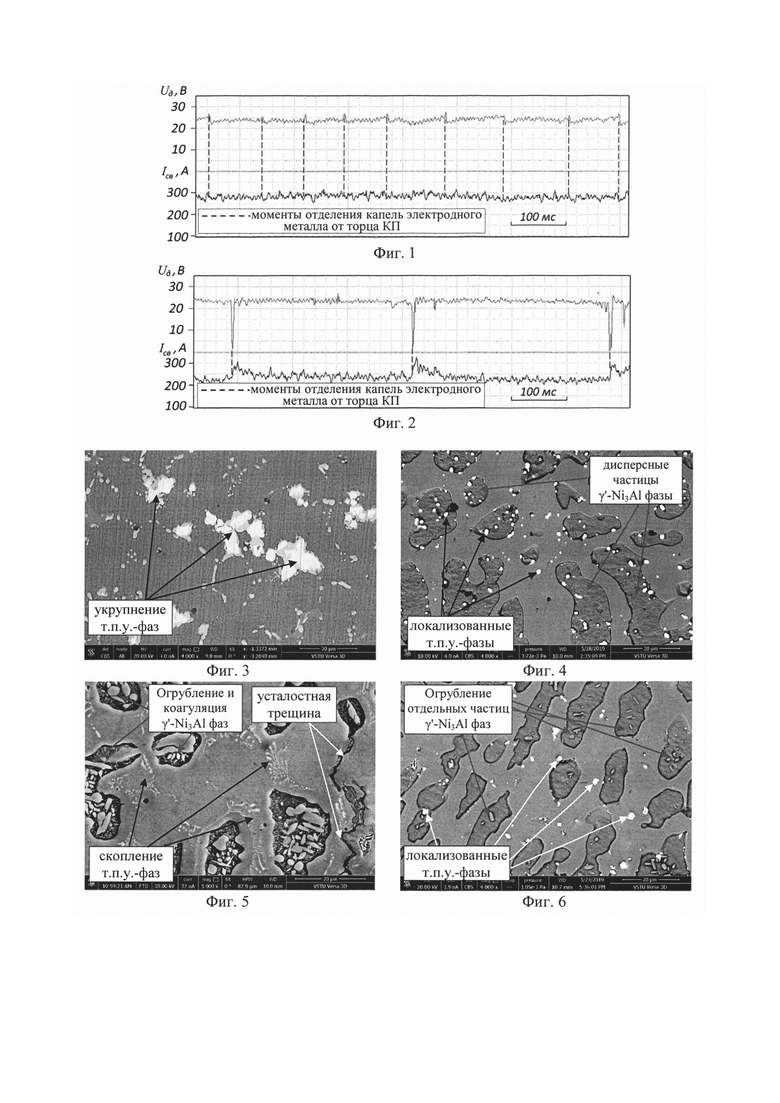

Содержание данных элементов выше 3,5 масс. %, 5,5 масс. % и 1,8 масс. % соответственно, обусловливает образование в структуре наплавленного металла большой доли (выше 5 об. %) т.п.у-фаз, объемное содержание которых в условиях циклирования температур фаз возрастает (>10 об. %) (фиг. 3). Это обусловливает разупрочнение γ+γ' твердого раствора, а при достижении критических значений содержания и размеров т.п.у-фаз инициируется образование трещин. Содержание тантала, вольфрама и циркония менее 3,0 масс. %, 4,5 масс. % и 1,3 масс. % соответственно, уменьшает термодинамическую стабильность γ'-фазы, что в условиях повторных высокотемпературных нагревов проявляется в быстром огрублении частиц γ'-фазы и их коагуляции. Такое изменение в морфологии γ'-фазы обусловливает снижение сопротивления металла пластической деформации и создает условия для непрерывного продвижения усталостных трещины по структуре металла (фиг. 5).

Поскольку молибден преимущественно растворяется у-твердом растворе, доля которого в структуре при температурах свыше 1100°С увеличивается, то его введение в наполнитель КП в количестве 3,2…4,2 масс. %, способствует упрочнению и стабилизации этой структурной составляющей. Содержание молибдена менее 3,2 масс. % не обеспечивает достаточное упрочнение γ-твердого раствора, а при содержании молибдена свыше 4,2 масс. % он расходуется на формирование нежелательных т.п.у-фаз.

Введение в наполнитель КП хрома в количестве 5,5…6,6 обеспечивает в совокупности с алюминием, содержащимся в γ'-Ni3Al фазе высокий уровень жаростойкости и термической стойкости наплавленного металла. При содержании хрома менее 5,5 масс. % уменьшается жаростойкость наплавленного металла, а при увеличении свыше 6,4 масс. % пластические свойства наплавленного металла уменьшаются.

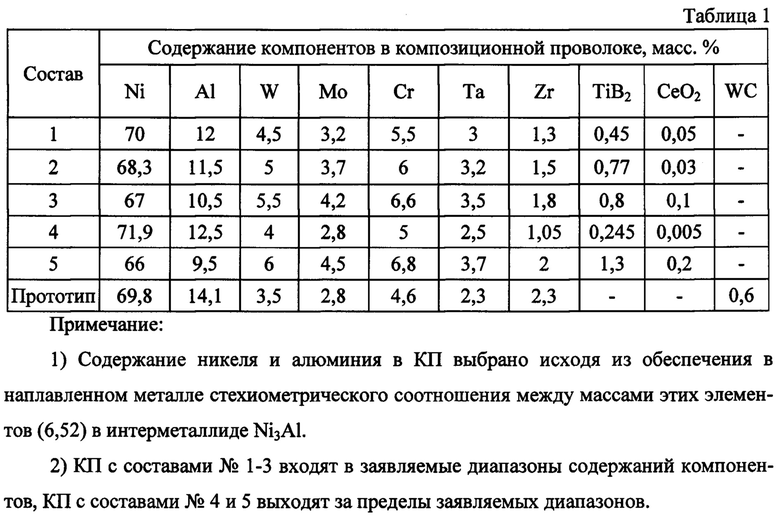

Введение в наполнитель КП диборида титана в количестве 0,45…0,8 масс. % обеспечивает достижение двух целей. Первая заключается в использовании бора, образующегося при диссоциации соединения TiB2 в сварочной дуге. Бор способствует уменьшению межфазного поверхностного натяжения на границе металлический расплав - парогазовая смесь. В результате при расплавлении композиционной проволоки создаются условия, при которых плавящиеся разнородные по теплофизическим свойствам оболочка и компоненты наполнителя более активно формируются в металлическую каплю. Вследствие этого уменьшается размер капель и повышается частота их отделения (с 3-4 в прототипе до 7-9 капель в секунду) с торца КП (фиг. 1), что способствует уменьшению времени существования на капле анодного пятна дуги и снижает степень ее перегрева. В результате коэффициент перехода легирующих элементов, прежде всего легкоплавкого алюминия, в наплавленный металл увеличивается.

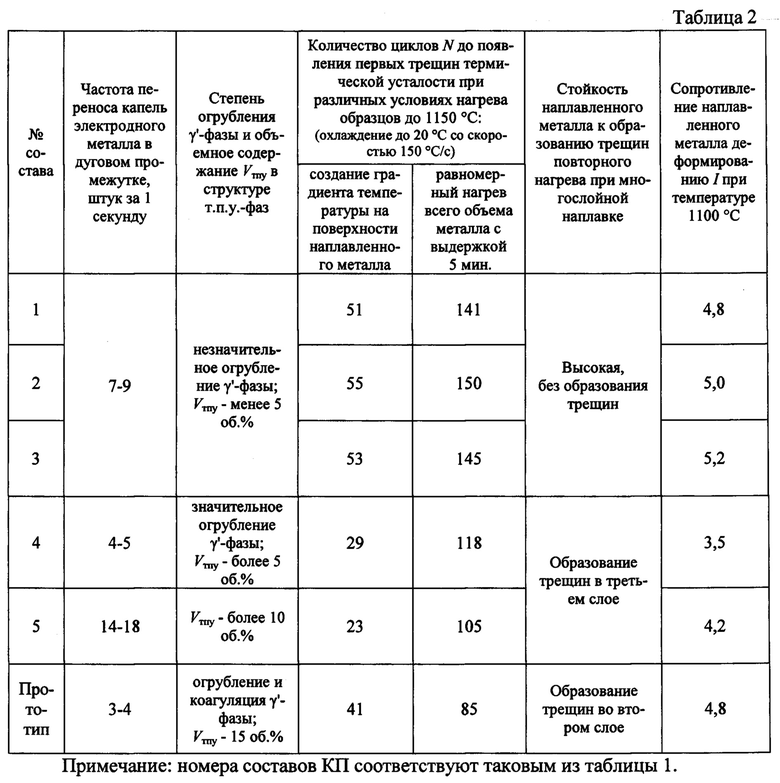

Вторая цель заключается в том, что при диссоциации TiB2 образующийся титан наряду с танталом, вольфрамом и цирконием участвует в формировании термически стабильной γ'-фазы. Вследствие близких атомных радиусов алюминия и титана, по сравнению с другими электроположительными переходными металлами, обеспечивается максимальная растворимость титана в γ'-фазе, что стабилизирует ее. При введении в наполнитель TiB2 более 0,8 масс. % содержание бора в наплавленном металле достигает критических значений (≥0,01%), при которых бор может образовать с никелем легкоплавкие эвтектики, что приводит к охрупчиванию наплавленного металла. Частота переноса капель электродного металла в этом случае увеличивается до значений 14-18, что уменьшает время необходимое для формирования однородного химического расплава капли на торце КП. Вследствие этого в наплавленном металле образуются ликвационные участки с химической неоднородностью. При введении в наполнитель TiB2 менее 0,45 масс. % влияние бора выражается в уменьшении частоты отделения капель электродного металла до 4-5 в секунду, что уменьшает коэффициент перехода легирующих элементов, в первую очередь легкоплавкого алюминия в наплавленный металл.

Введение в наполнитель КП диоксида церия в количестве 0,05…0,1 масс. % обеспечивает при наплавке микролегирование металла церием. В сплавах на основе никеля микролегирование церием способствует повышению энергии активации диффузии по границам зерен, что замедляет массоперенос легирующих элементов при температурах эксплуатации наплавленного металла. Церий, являясь поверхностно-активным металлом, обладает в рассматриваемой системе легирования наибольшим сродством к поверхностно-активной сере, что объясняется большой разностью значений их электроотрицательности (Δχ=1,46). В процессе кристаллизации наплавленного металла и при длительных высокотемпературных нагревах это способствует нейтрализации влияния поверхностно-активной серы в наплавленном металле, вследствие образования с ней сульфидов церия CeS в виде тугоплавких глобулярных включений вместо легкоплавких сульфидов никеля.

Содержание в наполнителе диоксида церия менее 0,05 масс. % не обеспечивает эффект от микролегирования церием, а при содержании данного компонента выше 0,1 масс. % образующейся при диссоциации СеO2 кислород в парогазовой атмосфере увеличивает окислительный потенциал в реакционной зоне сварки и вызывает окисление имеющих высокое к нему сродство циркония и алюминия, что обусловливает разбрызгивание электродного металла.

Установлено, что эффект от введения частиц TiB2 и СеO2 достигается при использовании порошка с размером частиц в диапазоне 10-30 мкм. Введение в наполнитель частиц размером более 30 мкм приводит к уменьшению степени диссоциация диборида титана и диоксида церия, что проявляется в выделении в структуре металла отдельных оплавленных частиц TiB2 и СеO2. Несмотря на высокие температуры плавления диборида титана (3230°С) и диоксида церия (2400°С), формирование таких частиц в качестве дополнительной упрочняющей фазы нежелательно, поскольку параметры кристаллических решеток соединений TiB2, СеO2 и Ni3Al существенно отличаются. Использование частиц с размером менее 10 мкм не технологично при изготовлении КП, поскольку однородность при смешивании шихты наполнителя не достигается.

Композиционная проволока с содержанием компонентов в заявленных диапазонах обеспечивает следующий химический состав наплавленного металла, масс. %: алюминий 9,0…9,4; хром 4,6…5,7; молибден 2,5…3,4; вольфрам 3,5…4,5; тантал 2,5…3,0; цирконий 1,0…1,4; титан 0,2…0,5; бор 0,005…0,01; церий 0,01…0,05; никель - остальное. В наплавленном металле допускается содержание до 8 масс. % железа и до 0,2 масс. % углерода перешедших из основного металла.

Сущность изобретения пояснена рисунками.

На Фиг. 1 изображена осциллограмма процесса наплавки с использованием композиционной проволоки в заявленном диапазоне содержания компонентов.

На Фиг. 2 изображена осциллограмма процесса наплавки с использованием композиционной проволоки - прототипа.

На Фиг. 3 показана микроструктура металла, наплавленного при использовании КП с содержанием легирующих элементов, превышающим верхние границы заявленных диапазонов. После 23 циклов испытания на термическую стойкость в условиях равномерного нагрева объема образца наплавленного металла.

На Фиг. 4 показана микроструктура металла, наплавленного при использовании КП в заявленном диапазоне содержания компонентов после 150 циклов испытания на термическую стойкость в условиях равномерного нагрева объема образца наплавленного металла.

На Фиг. 5 показана микроструктура металла, наплавленного при использовании КП прототипа после 41 цикла испытания на термическую стойкость при нагреве, обеспечивающем создание градиента температуры на поверхности образца наплавленного металла.

На Фиг. 6 показана микроструктура металла, наплавленного при использовании КП в заявленном диапазоне содержания компонентов после 55 циклов испытания на термическую стойкость при нагреве, обеспечивающем создание градиента температуры на поверхности образца наплавленного металла.

Компонентный состав предлагаемой композиционной проволоки и прототипа приведен в таблице 1.

Пример 1. Опытные образцы композиционных проволок диаметром 3 мм различных составов (таблица 1) изготавливали по известной в промышленности технологии механизированного волочения, которое начинали с формирования КП диаметром 4 мм. Оболочку композиционной проволоки формировали из отожженной никелевой ленты марки НП-2 ГОСТ 2170 шириной 14 мм и толщиной 0,45 мм, что обеспечивало закрытие стыка с формированием нахлеста (перекрытия) кромок оболочки. Проволочные (алюминий, вольфрам и молибден) и порошковые (тантал, цирконий, диборид титана, диоксид церия) компоненты наполнителя располагали внутри оболочки. Для определения диаметра алюминиевой проволоки сначала по формуле 1 (см. стр. 6 прототипа, Патент РФ 2478029) рассчитывали площадь SA, занимаемую алюминием в поперечном сечении композиционной проволоки. Для этого в формулу подставляли значения массовых долей и удельные массы (плотность) всех компонентов химического состава наплавленного металла (4,0 W; 3,0 Мо; 1,2 Zr; 5,0 Cr; 2,7 Та; 9,2 Al; 0,35 Ti; 0,03 Се; 0,007 В; Ni - остальное), который обеспечивает заявляемая КП (состав №2). Рассчитанную площадь SA приводили к площади круга, по диаметру которого выбирали алюминиевую проволоку или несколько алюминиевых проволок меньшего диаметра, необходимых для размещения в наполнителе КП. В опытном образце КП использовали алюминиевую проволоку диаметром 1,6 мм марки Св-А99, что удовлетворяет заявленному содержанию алюминия в КП (состав №2).

Для введения в наполнитель КП (состав №2) вольфрама и молибдена использовали проволоки диаметром 0,6 мм марок ВА и МЧ соответственно (ТУ 48-42-67-71), тантал вводили через ленту ТВЧ-1 (ТУ 95.311-75) толщиной 0,05 мм и шириной 1,8 мм. Порошковые компоненты наполнителя КП предварительно смешивали. Использовали микроразмерные порошки: хрома алюмотермического, циркония марки ПЦрК-1 (ТУ 48-4-234-84), диборида титана (ТУ 15-66) и диоксида церия. Коэффициент заполнения изготовленных композиционных проволок с содержанием компонентов в заявленных диапазонах (№1-3) составлял 0,32…0,33.

При изготовлении КП с граничными значениями содержания компонентов из заявленных диапазонов (составы №1 и 3) и с содержаниями, выходящими за границы заявляемых диапазонов (составы №4 и 5) для введения вольфрама и молибдена использовали проволоки из ряда диаметров (0,4-0,5-0,6-0,7 мм). При невозможности обеспечить требуемое значение содержания вольфрама и молибдена (масс. %) их недостающие количества компенсировали путем введения микроразмерных порошков вольфрама и молибдена в шихту наполнителя КП. Для введения тантала использовали ленты с толщиной 0,05 мм и шириной из ряда: (1,3-1,5-1,8-2,0-2,2 мм). Также возможно введение тантала через микроразмерный порошок. Расчетные диаметры алюминиевых проволок обеспечивали с точностью до 0,2 мм. Содержание никеля в КП регулируется за счет массовой доли компонентов наполнителя. Например, при изготовлении КП с составом №1 меньшее содержание компонентов в наполнителе, по сравнению с составом №2 обеспечивает увеличение содержания никеля с 68,3 масс. % до 70 масс. %, что достигается за счет повышения степени нахлеста (перекрытия) кромок никелевой оболочки. А в случае изготовления КП с большим содержанием компонентов в наполнителе (состав №3) уменьшение содержания никеля с 68,3 масс. % до 67 масс. % достигается за счет уменьшения степени нахлеста (перекрытия) кромок никелевой оболочки.

Пример 2. Изготавливали композиционную проволоку диаметром 3 мм по технологии и с компонентным составом, приведенным в примере реализации прототипа. Ширину и толщину никелевой ленты для изготовления оболочки, диаметры проволочных компонентов наполнителя, ленты из тантала и толщину прослойки из смеси никелевых гранул с нанодисперсными частицами WC (до 50 масс. %) выбирали согласно их значениям из примера реализации КП прототипа. Неуказанное в прототипе содержание остальных компонентов наполнителя определяли путем увеличения их известного содержания (см. пример прототипа) в наплавленном металле mi на величину потерь в реакционной зоне в процессе наплавки. Поскольку величина потерь обратно пропорциональна коэффициенту перехода kп данного компонента (легирующего элемента) в наплавленный металл, то требуемое содержание компонента в КП находили из соотношения mi/kп. Например, при содержании алюминия в металле, наплавленном КП прототипом mi=11 масс. % и экспериментально определенном коэффициентом перехода алюминия kп=0,78 соотношение mi/kп=11/0,78=14,1 масс. %. Металл, наплавленный с использованием изготовленной КП прототипа, содержал: (масс. %) 0,3 С; 3,0 W; 2,5 Мо; 1,8 Zr; 4,2 Cr; 1,9 Та; 11 Al; Ni - остальное.

Дуговую наплавку с использованием разработанной КП и КП прототипа в качестве электродных проволок осуществляли автоматизированной способом с защитой реакционной зоны аргоном. Режим наплавки - ток постоянный, "+" на электроде, силой 270-290 А, напряжение на дуге - 26-27 В, скорость наплавки - 12 м/ч. Вылет электродной проволоки ∅3 мм относительно торца контактного наконечника - 26-28 мм. В указанном диапазоне режимов КП с заявленным содержанием компонентов показала высокие сварочно-технологические свойства, заключающиеся в стабильном дуговом процессе, переносе электродного металла в дуге с малым разбрызгиванием и качественным формированием наплавленного металла.

Оценку образования трещин повторного нагрева производили посредством наплавки трехслойного металла на жестко закрепленные образцы из низколегированной (Ст. 3, 09Г2С) и среднеуглеродистой стали (45ХН4МФА, Ст. 5) с толщинами 15 и 30 мм и длиной 150 мм. После наплавки каждого слоя визуальным осмотром контролировали поверхность наплавленного металла на наличие трещин. Металлографический анализ наплавленного металла проводили на образцах, вырезанных в поперечном сечении. Испытание наплавленного металла на термостойкость проводили по двум методикам термического циклирования, обеспечивающим одинаковую скорость (~150°С/с) охлаждения испытуемых образцов в воде до 20-25°С, но отличающихся условиями нагрева наплавленного металла до температуры 1150°С. В первой методике равномерный нагрев всего объема образца осуществляли за ~3 мин. с последующей выдержкой 5 мин, что позволяет этот режим испытаний использовать для оценки термоциклической долговечности металла и термической стабильности структуры.

Во второй методике для нагрева образцов применяли плазменную струю косвенного действия (мощностью 1800 Вт), ядро которой располагали над поверхностью образца. Это обеспечивало создания градиента температуры на поверхности образца (50°С/мм в стороны от пятна нагрева) и по его высоте (~100°С/с). Такие, близкие к "термическому удару" условия повышают в испытуемом образце уровень напряжений и позволяют сократить время испытания до появления трещин. Контроль структуры и степень огрубления γ'-фазы оценивали с использованием электронномикроскопических исследований при увеличении до 100000х. Объемное содержание Vmy в структуре наплавленного металла т.п.у.-фаз определяли по занимаемой ими площади на изображениях структуры, полученных на нескольких увеличениях: 2000х, 4000х и 8000х. Контроль за формированием и переносом электродного металла в сварочной дуге производили по осциллограммам изменения силы тока и напряжения на дуге в процессе наплавки, а также по изображению дуги и электродных капель, полученных с помощью высокоскоростной съемки (1200 кадров/сек) дугового процесса. Сопротивление металла пластической деформации оценивали по методике, использованной в прототипе с помощью склерометрических испытаний поверхности образцов нагретых до температуры 1100°С при нагрузке на индентер Роквелла - 4,5 Н. Критерием служил объем деформированного индентером металла на участке длиной 10 мм. Экспериментально определенные коэффициенты перехода легирующих элементов в наплавленный металл в условиях дуговой наплавки КП в аргоне получали при расходе защитного газа не менее 25 л/мин. Для дозированного введения в состав шихты наполнителя КП легирующих компонентов использовали электронные аналитические весы Vibra HT-124RCE с точностью до четвертого десятичного знака.

Результаты сравнительных испытаний приведены в таблице 2, из которой следует, что заявленные диапазоны содержаний компонентов КП (составы №1-3) обеспечивают повышенную стойкость к возникновению трещин термической усталости, что подтверждается наибольшим количеством циклов (таблица 2) до появления первой трещины в процессе термического циклирования. Это обусловлено формированием структуры на основе γ+γ' твердого раствора, в которой доля образующихся в процессе термоусталостных испытаний равномерно распределенных т.п.у фаз не превышает 2-3 об. % (фиг. 4), а дисперсные частицы γ'-Ni3Al фазы слабо подвержены огрублению и не коагулируют (фиг. 6).

Также предлагаемая композиционная проволока в сравнении с прототипом имеет лучшие сварочно-технологические свойства КП, что выражается в достижении оптимальной (для КП с составами №1-3) частоты переноса капель электродного металла в дуговом промежутке (фиг. 1) для наиболее полного перехода легирующего элемента в наплавленный металл.

Поскольку реализованная методика отличается более жестким режимом испытаний, имитирующим условия работы технологического инструмента (прошивной инструмент для горячей прокатки труб, ножи для резки горячего проката), то полученные результаты позволяют прогнозировать повышение термической стойкости наплавленного металла в реальных условиях работы технологического инструмента. Как следует из таблицы 2 металл, наплавленный КП с заявленным диапазоном содержаний компонентов (составы №1-3), не уступает прототипу по показателю сопротивления металла деформированию I, что объясняется рациональным содержанием легирующих элементов для упрочнения γ-твердого раствора и лучшей стабилизации частиц γ'-фазы при повышенных до 1150°С температурах испытания.

Металл, наплавленный композиционными проволоками с соотношениями компонентов, выходящими за предлагаемые границы, при испытаниях показал более низкие эксплуатационные свойства и образование дефектов в виде трещин термической усталости, что связано с повышенным объемным содержанием в структуре т.п.у фаз и существенным огрублением и коагуляцией γ'-фазы.

Использование предлагаемой композиционной проволоки для наплавки в сравнении с известными композиционными проволоками и проволоками сплошного сечения дает следующий положительный эффект:

1. Возможность формирования на поверхности изделий и технологического инструмента из низколегированных конструкционных и инструментальных сталей бездефектного многослойного наплавленного металла на основе легированного алюминида никеля.

2. Возможность получения наплавленного металла с повышенной до 1150°С термо- и износостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2429957C1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2012 |

|

RU2514754C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467854C1 |

Изобретение относится к наплавочным материалам, в частности к порошковым и композиционным проволокам для дуговой наплавки. Композиционная проволока состоит из никелевой оболочки, внутри которой находятся проволочные компоненты из алюминия, вольфрама, молибдена, лента из тантала и порошкообразная шихта, содержащая хром и цирконий, а также микроразмерные порошки диборида титана и диоксида церия с размером частиц в диапазонах 10-30 мкм. Компоненты композиционной проволоки взяты в следующем соотношении, мас. %: никель 67-70, алюминий 10,5-12, хром 5,5-6,6, вольфрам 4,5-5,5, молибден 3,2-4,2, тантал 3,0-3,5, цирконий 1,3-1,8, диборид титана 0,45-0,8, диоксид церия 0,05-0,1. Проволока обеспечивает получение термо- и износостойкого наплавленного металла с высокой стойкостью к образованию трещин от повторного нагрева и трещин термической усталости в условиях циклического температурного воздействия в диапазоне температур 20-1150°С. 6 ил., 2 табл., 2 пр.

Композиционная проволока для дуговой наплавки, содержащая никелевую оболочку и размещенные внутри нее проволочные компоненты из алюминия, вольфрама и молибдена, ленту из тантала и порошкообразную шихту, содержащую хром и цирконий, отличающаяся тем, что порошкообразная шихта дополнительно содержит микроразмерные порошки диборида титана (TiB2) и диоксида церия (СеO2) с размером частиц в диапазоне 10-30 мкм при следующем соотношении компонентов композиционной проволоки, мас. %:

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| Приспособление для навалки бревен лошадью на пэны при конной трелевке леса | 1949 |

|

SU82616A1 |

| Состав порошковой проволоки для сварки и наплавки никеля и его сплавов | 1975 |

|

SU539729A1 |

| Композиционная проволока для нанесения покрытий | 1989 |

|

SU1726552A1 |

| GB 1454121 A, 27.10.1976. | |||

Авторы

Даты

2020-01-16—Публикация

2019-07-03—Подача