Изобретение относится к области машиностроения, а именно к двигателестроению, и может быть использовано в двигателях внутреннего сгорания (ДВС).

Известен поршень [1], боковая поверхность головки и поверхность канавок под поршневые кольца которого имеют защитную пленку в виде оксида алюминия, полученную путем анодного окисления. Однако оксидная пленка имеет недостаточную толщину, недостаточную прочность и высокий коэффициент трения и поршень с такой защитой не нашел широкого применения на двигателях внутреннего сгорания.

Известен поршень ДВС [2], содержащий головку и юбку. Юбка снабжена концентрическими канавками, заполненными антифрикционным материалом с отношением суммарной площади канавок к общей площади юбки, равным 0,261-0,414.

Недостатком указанного решения является то, что поверхность юбки, незащищенная антифрикционным материалом, составляет от 58,6 до 74% и в условиях высоких тепловых нагрузок имеет низкую контактную прочность, кроме того, поверхность головки поршня, не имеющая антифрикционного покрытия и наиболее подверженная тепловому разупрочнению, имеет еще более низкую контактную прочность. Это решение не обеспечивает работоспособности поршня в условиях высоких термодинамических нагрузок из-за малой контактной прочности основного материала по юбке и головке поршня на участках поверхности, не имеющих покрытия, в условиях высоких термодинамических нагрузок, когда происходит разупрочнение материала поршня [1] и при этом резко понижаются его антизадирные свойства.

Известен поршень ДВС из алюминиевого сплава [3], содержащий юбку с антифрикционным покрытием на ее боковой поверхности и компенсаторы напряжений в виде V-образных элементов покрытия. V-образные элементы покрытия установлены путем детонационного напыления смеси порошков на основе меди и твердой смазки, а параметры канавок выполнены с соотношениями

hk - 2hn; b - hn,

где hk - глубина канавки;

hn - толщина покрытия;

b - ширина дна канавки.

Недостатком такой конструкции является сложность обеспечения надежной диффузионной связи между основным материалом и покрытием из-за склонности алюминиевых сплавов к образованию поверхностной окисной пленки. Для обеспечения диффузионной связи необходима специальная предварительная обработка с последующей многоступенчатой термообработкой соединяемых материалов [1], что представляет значительную трудоемкость процесса и недостаточную надежность диффузионной связи.

Используемые покрытия на основе порошковых материалов, как правило, имеют малые толщины порядка 0,3 мм, что в свою очередь представляет определенные трудности при дальнейшей механической обработке при обеспечении сложной геометрии образующей поршня.

К существенному конструктивному недостатку рассматриваемого решения следует отнести наличие V-образных элементов на образующей геометрии юбки поршня в плане их отрицательного влияния на создание гидродинамической подъемной силы, возникающей между поверхностями трения (юбкой поршня и гильзой цилиндра) при наличии в паре трения пленки масла на работающем двигателе в условиях высоких термодинамических нагрузок. Используемые в настоящее время поршни вплоть до бензиновых двигателей имеют сложную овально-бочкообразную геометрию со специальным микрорельефом, со строго регламентированными параметрами: шаг 0,25-0,32 мм, глубина 16 ... 18 мкм, угол подъема образующей канавки 5-8o, который создает гидродинамическую подъемную силу, соизмеримую с боковой нормальной силой, действующей на боковую поверхность поршня и тем самым, до определенных форсировок, обеспечивает нормальную работу поршня.

В рассматриваемом решении при толщине покрытия, равной, например, 0,3 мм, после несложных вычислений видно, что ширина канавок поршня на образующей поверхности юбки будет равна 0,65 мм с глубиной канавок 0,32 мм. Наличие таких значительных по величине и объему по сравнению с микрорельефом V-образных канавок приводит к разрыву сплошности масляной пленки и к резкому снижению гидродинамической подъемной силы в условиях высоких термодинамических нагрузок при малой вязкости масла и малой толщине масляной пленки, приводит к полусухому или сухому трению, в результате которого происходит локальное схватывание и, как следствие, задир и разрушение поршня, что подтверждается испытаниями поршней с аналогичными канавками, например, на изделии 12ЧН15х18 с форсировкой по Fe > 1200 кПа (12 кгс/см2).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является решение, изложенное в материале [4], принимаемое за прототип.

В указанном решении на поверхности поршня выполняются дискретные участки, упрочненные с помощью электроискрового легирования за счет применения анода из металлов, например, меди, отвечающих наилучшим качествам упрочненной поверхности. Дискретный участок (рис. 6) имеет глубину залегания в основе заготовки H = 0,4 мм и длину залегания 0,8 ... 1 мм, глубина эрозионной раковины при этом равна 0,15 мм от поверхности поршня (рис. 2). Сплошность дискретных участков 20 . . . 95%. Дискретному участку при легировании его, например, медью с помощью электроискрового легирования присущи такие положительные свойства, как повышение микротвердости до 2700 ... 3200 мПа вместо 700 ... 1100 мПа в основе материала, повышение предела текучести σ0,2 от 160 мПа до 190 мПа при повышении сплошности покрытия до 95%, образование твердых растворов меди с алюминием и интерметаллической фазы CuAl2 с равномерным распределением в легированном (дискретном) объеме и высокой активностью проникновения в материал поршня (рис. 3, 4). При нормальной окружающей температуре в дискретном участке повышается контактная усталость (рис. 9). Однако решение, изложенное в прототипе, имеет следующие существенные недостатки. Низкая эксплуатационная надежность поршня с нормальным уровнем форсировки двигателя, склонность к задирам и износостойкость поверхности трения с дискретными участками и их соотношениями (глубины, длины, сплошности и т.д.) определяются изменением их механических свойств при рабочих температурах поршня. Так, падение твердости в дискретных участках с электроискровым легированием их, например медью, при нагреве образцов до рабочих температур поршня 563 K (290oC) происходит с 2700 ... 3200 мПа до 1000 ... 1400 мПа, а разупрочнение основного металла (сплав АЛ-25) происходит с 700 ... 1100 мПа до 300 ... 450 мПа, что в свою очередь приводит к снижению усталостной выносливости, контактной и кратковременной прочности, так как эти параметры находятся в прямой зависимости от твердости. Это подтверждается результатами испытаний поршней с электроискровым упрочнением на двигателе 4Ч 11/12,5 (Д240), имеющим сравнительно невысокую форсировку по Fe, где повышение износостойкости поршней составило 20 ... 25%. В условиях больших форсировок и больших термодинамических нагрузок следует ожидать еще меньшего повышения износостойкости. Разупрочнение основного материала в подложке дискретных участков усугубляется также вследствие того, что при электроискровом легировании в области разряда происходит выгорание кремния с 13 до 2%. Малая толщина (0,1 ... 0,3 мм) упрочнения дискретных участков и значительная глубина (до 0,15 мм) эрозионной раковины в околошовной зоне представляет значительные трудности в обеспечении приемлемой равномерности дискретных участков на поршне в радиальном и осевом направлениях из-за малого припуска на механическую обработку при обеспечении сложной овально-бочкообразной геометрии образующей поршня с жесткими техническими требованиями к ней.

К недостаткам поршня с дискретными участками, изложенным в прототипе, следует отнести распределение остаточных напряжений в дискретном участке и прилегающей к нему основе, которые имеют резкое изменение градиента напряжений да границах дискретного участка и основы (рис. 6) и оказывают отрицательное влияние на конструктивную прочность детали, особенно при знакопеременных нагрузках, что подтверждено результатами испытаний на усталостную выносливость (рис. 7). Конструкция поршня, рассматриваемая в прототипе, с дискретными участками, имеющими существенную разницу по твердости основного материала и упрочненного участка (примерно в 3 раза) и наличии между дискретными участками несплошности в 40-50%, будет иметь местное занижение геометрии поршня в этих местах при механической обработке, что в свою очередь приводит к повышению удельных давлений на дискретных участках, искажению заданного оптимального микрорельефа поверхности поршня и ухудшению условий обеспечения гидродинамической подъемной силы между поршнем и цилиндром.

В отечественном двигателестроении и за рубежом пристальное внимание уделяется возможности применения для упрочнения алюминиевых сплавов энергией электронного луча в высоком вакууме. Особенностью электронно-лучевого переплава (ЭЛП) является высокая концентрация тепловой энергии в пятне нагрева, достигающая 105 ... 108 Вт/см2, которая обеспечивает высокие скорости нагрева и охлаждения во время кристаллизации, составляющие 5 ... 20oC/с, причем в периферийной зоне проплавления они выше, в центральной части меньше. Высокая скорость кристаллизации способствует образованию дискретного первичного кремния, меньшая - эвтектики. Это указывает на более плавные изменения напряжений от центра к периферии при кристаллизации зоны переплава, чем при других способах упрочнения, например, электроискрового упрочнения.

Известно также, что при электронно-лучевом переплаве в высоком вакууме в сравнении с непереплавленным материалом происходит резкое снижение газонасыщенности (уменьшается количество, кислорода в 2 ... 3 раза, количество азота в 1,5 . .. 2 раза), уменьшается ~ в 2 раза количество неметаллических включений, не происходит изменения химического состава и выгорания каких-либо элементов в процессе переплава в вакууме. При переплаве электронным лучом в вакууме проявляется принципиальное изменение структуры зоны переплава. Высокая скорость кристаллизации приводит к переводу кристаллического кремния в дендритную форму. Средний размер первичных включений кремния уменьшается с 40 . .. 160 мкм до 2,5 ... 16 мкм, их количество возрастает в 15 раз, а занимаемая ими площадь в поле зрения остается неизменной и выравнивается по площади, что указывает на улучшение прочностных характеристик и повышение термоусталостной стойкости.

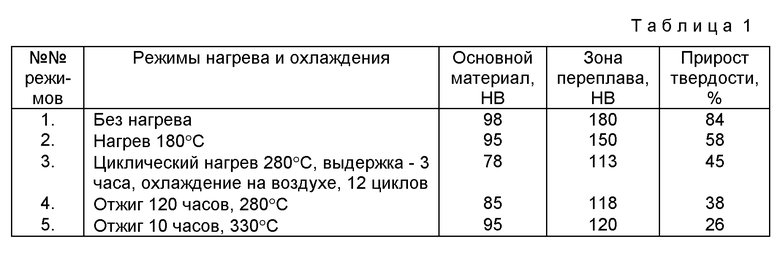

Замеры твердости на образцах с обычным электронно-лучевым переплавом и без переплава в условиях циклического нагрева, моделирующие условия эксплуатации поршня, позволили установить (табл. 1) следующее:

1. Происходит значительный рост твердости при переплаве с 98НВ в основном материале до 180НВ в зоне переплава.

2. Твердость при повышенных температурах упрочненного и неупрочненного материала снижается и стабилизируется при первых 8 часах выдержки при температуре свыше 180oC. Снижение твердости в переплавленном слое при этом достигает 60НВ (33,5%).

3. При циклическом нагреве до температуры, равной 280oC, происходит снижение эффекта упрочнения, но он сохраняется на достаточно высоком уровне - увеличение твердости достигает 45% по сравнению с основным материалом.

4. При дальнейшем нагреве до температуры 330oС эффект упрочнения достигает только 26%.

Целью настоящего изобретения является повышение эксплуатационной надежности поршня ДВС в условиях высоких термодинамических нагрузок путем исключения поверхностного схватывания и задиров.

Указанная цель достигается тем, что в поршне, содержащем юбку, головку и первую кольцевую канавку, боковая поверхность юбки и головки выполнена в виде упрочненного поверхностного слоя с канавками синусоидальной формы в основе материала, полученных путем электронно-лучевого переплава основного материала с введением в зону переплава легирующего материала, например, медной проволоки определенного сечения.

Поверхность поршня предварительно нагревают электронным лучом до температуры 180-200oC без расплавления поверхности с фокусировкой и сканированием луча растром с заданными параметрами с последующим переплавом зоны первой канавки.

Переплав зоны первой канавки с легированием дополнительно оптимизирует температуру детали для последующего переплава юбки и головки поршня. Переплав юбки и головки поршня осуществляется ступенчатым способом.

Первую ступень осуществляют с подачей легирующего материала в зону расплава для получения необходимой структуры, требуемых физико-механических свойств и канавки синусоидальной формы переплавленного слоя.

Вторую ступень осуществляют без подачи легирующего материала для исключения появления трещин за счет уменьшения градиента температур, скорости кристаллизации и дополнительного улучшения структуры переплавленной зоны.

Переплав по первой и второй ступени проводят с фокусировкой луча выше поверхности поршня, но с меньшей величиной, чем при прогреве, и управлением луча при сканировании осуществляют по эпициклоиде с шириной зоны переплава, равной двум шагам между зонами переплава. При этом происходит последовательное перекрытие зон переплава и образуется плавное изменение глубины синусоидальной формы из-за различной концентрации энергии луча в центре и периферийных зонах переплава. В центральной зоне глубина переплава образуется больше, в периферийных - меньше и изменение глубины в основе материала происходит по синусоиде от центра к краям переплава.

Синусоидальная форма в основе играет роль своеобразного компенсатора остаточных напряжений и обеспечивает более плавное распределение напряжений в упрочненном слое.

После окончания процесса переплава поршень дополнительно проходит термическую обработку при температуре 300oC в течение 6 часов с охлаждением на воздухе для дополнительного снижения остаточных напряжений в переплавленных зонах без заметного ухудшения механических свойств основного материала и упрочненных поверхностей.

Соотношение параметров и формы зоны переплавленного слоя выполнены в соответствии с соотношениями

h0 - 0,284Hст;

h1 - 0,22S;

h - 1,5h1,

где h0 - полная глубина переплавленного слоя;

h - глубина легированного слоя над синусоидальной кривой;

h1 - глубина впадин синусоидальной кривой в основном материале;

Hст - толщина стенки поршня;

S - шаг синусоидальной кривой.

Линейное расположение переплавленного слоя по высоте поршня определяют соотношениями

l - 2S;

l1 - 0,5S;

l2 - 1,35S,

где l - расстояние от нижней кромки юбки до начала переплава;

l1 - расстояние от зоны переплава первой канавки или нирезистовой вставки под первое поршневое кольцо до начала зоны переплава по головке поршня;

l2 - расстояние от верхней кромки головки поршня до окончания переплава;

S - шаг синусоидальной кривой.

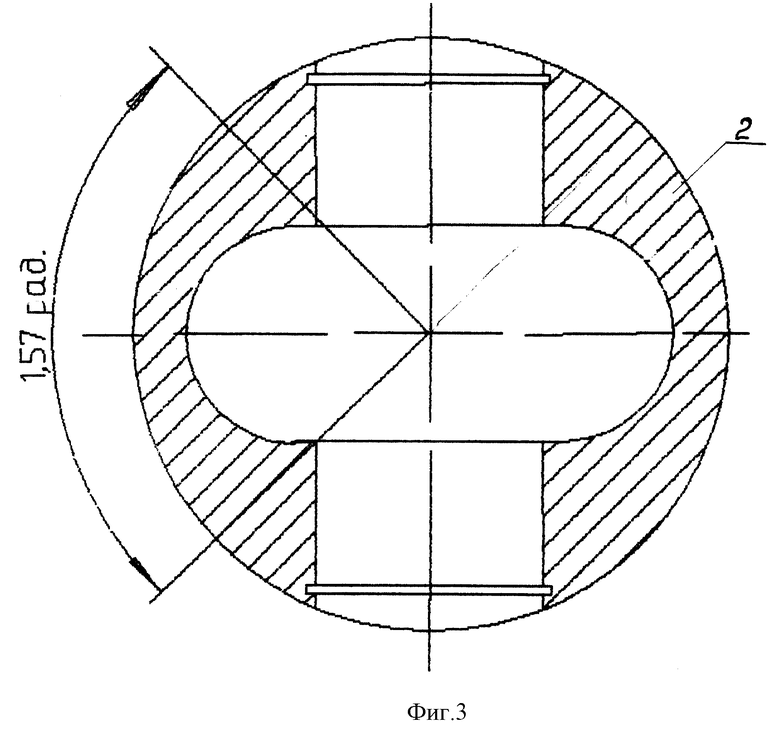

В радиальных сечениях юбки поршня переплав выполнен на дуге 1,57 рад со стороны действия нормальной силы и на такой или меньшей дуге с противоположной стороны юбки поршня, а в зоне головки поршня переплав выполнен вкруговую.

Предлагаемая конструкция позволяет повысить эксплуатационную надежность поршня.

Новые существенные признаки конструкции поршня ДВС неприсущи другим известным конструкциям поршня.

Совокупность существенных признаков заявляемого изобретения достаточна и необходима для достижения обеспечиваемого изобретением технического результата поставленной задачи.

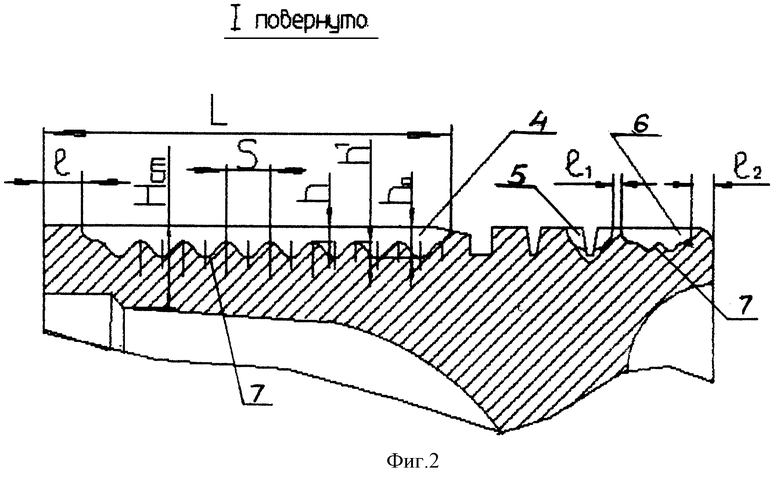

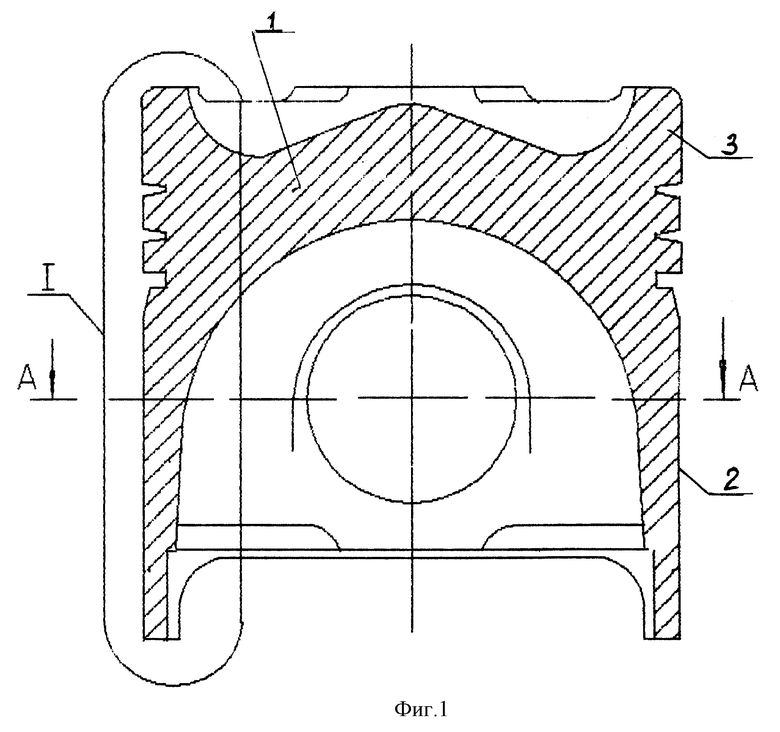

Сущность предлагаемого изобретения поясняется чертежами, где:

на фиг. 1 показан предлагаемый поршень с упрочненными зонами;

на фиг. 2 показано продольное сечение поршня с фрагментом I упрочненных зон по юбке, первой канавке и головке поршня на фиг. 1;

на фиг. 3 - сечение А-А на фиг. 1.

Поршень ДВС содержит корпус 1, юбку 2, головку 3 и канавки под компрессионные и маслосъемное кольцо, а также упрочненные легированием зону 4 - по юбке поршня, зону 5 - по первой канавке и зону 6 - по головке поршня, полученные путем электронно-лучевого переплава основного материала с введением в зону переплава антифрикционного легирующего материала, например, меди.

Зоны переплавленного слоя 4, 6 имеют в основе канавки 7 синусоидальной формы, полученные в процессе электронно-лучевого переплава основного материала и являющиеся своеобразными компенсаторами внутренних напряжений, возникающих в процессе переплава и охлаждения между основным материалом поршня и легированным слоем.

Параметры зон переплавленного слоя 4, 6 и канавок 7 выполнены в соответствии с соотношениями

h0 - 0,28Hст;

h1 - 0,22S;

h - 1,5h1,

где h0 - полная глубина переплавленного слоя;

h - глубина легированного слоя над синусоидальной кривой;

h1 - глубина впадин синусоидальной кривой в основном материале;

Hст - толщина стенки поршня;

S - шаг синусоидальной кривой.

Линейное расположение переплавленного слоя по высоте поршня определяют соотношениями

l - 2S; l1 - 0,5S; l2 - 1,35S,

где l - расстояние от нижней кромки юбки до начала переплава;

l1 - расстояние от зоны переплава первой канавки или нирезистовой вставки под первое поршневое кольцо до начала зоны переплава по головке поршня;

l2 - расстояние от верхней кромки головки поршня до окончания переплава;

S - шаг синусоидальной кривой.

В радиальных сечениях юбки поршня переплав выполнен на дуге 1,57 рад со стороны действия боковой нормальной силы и на такой же дуге с противоположной стороны, а в зоне головки поршня он выполнен вкруговую.

Соотношение параметров переплавленного слоя и зависимостей по глубине, радиальному и линейному расположению по длине поршня выбраны из следующих соображений.

По опыту отечественного и зарубежного двигателестроения область применения поршней из алюминиевых сплавов без охлаждения промежуточного наддувочного воздуха, поступающего в цилиндр двигателя и без охлаждения внутренней полости поршня маслом, ограничивается форсировкой двигателя средним эффективным давлением Fe < 900 кПа.

Для двигателей с форсировкой по Fe > 1200 кПа и n > 1800 об/мин рекомендуется применение поршней с масляным охлаждением и применением охладителя наддувочного воздуха [1].

При применении двигателей в специзделиях, где ограничены габариты моторного отсека и величины теплосъема во внешнем контуре систем охлаждения по воде и маслу, обеспечение работы поршня при термодинамических нагрузках, превышающих рекомендуемые величины, - актуальная задача, решение которой позволяет качественно улучшить работоспособность поршня также на двигателях, где традиционно применяются охладитель наддувочного воздуха и масляное охлаждение поршней и низкотемпературные системы охлаждения.

Решение этой задачи представляется возможным с использованием нетрадиционных способов поверхностного упрочнения боковой поверхности поршня с применением электронно-лучевого переплава в высоком вакууме.

Проведенные экспериментальные работы позволили осуществить способ переплава поверхности юбки поршня, зоны первой канавки и головки поршня и на его основе определить форму и параметры зоны переплава и их соотношения.

Способ переплава боковой поверхности поршня с помощью электронно-лучевого упрочнения материалами, например, на основе меди заключается в следующем.

Как показали эксперименты, одним из важных параметров режима переплава поверхности поршня является температура детали, при которой производится переплав поверхности и которая определяет фактор образования наиболее опасных растягивающих напряжений в зоне переплава при кристаллизации и, как следствие, образование трещин.

Исследованиями [5] поведения напряженного состояния стержня из алюминиевых сплавов при термоциклических нагрузках, моделирующих циклические температурные нагрузки поршня и позволяющие раскрыть процессы изменения напряжений при нагреве и охлаждении, установлено, что высокие напряжения сжатия и растяжения наблюдаются только при первом нагреве в зоне температур 180 ... 200oC и при последующих нагревах и охлаждениях вплоть до температур 375oC, они значительно снижаются вследствие снижения предела текучести материала и не дают предпосылок к вероятности появления трещин в результате термических нагрузок.

Наиболее опасными напряжениями, приводящими к появлению радиальных или продольных (вдоль шва) трещин, являются напряжения, возникающие на границе между основными материалом и зоной переплава.

Как было показано выше, максимальные напряжения в алюминиевых сплавах возникают при температуре 180 ... 200oC. Если деталь предварительно нагревать до этой температуры, то скорость кристаллизации уменьшается и при этом уменьшается напряжение, приводящее к образованию трещин.

Используя это положение, после достижения в вакуумной электронно-лучевой установке рабочего вакуума производится нагрев поршня электронным лучом до t = 180 - 200oC с помощью фокусировки луча выше поверхности поршня на определенную величину со сканированием луча растром по строго определенному закону, приводящий к нагреву без расплавления поверхности, после чего производится переплав этой зоны, в частности, зоны первой канавки, с заданными параметрами, с легированием зоны переплава. В результате переплава зоны первой канавки температура поршня несколько повышается и становится оптимальной для дальнейшего переплава поверхностей юбки и головки поршня.

Переплава юбки и головки поршня производится последовательно двумя ступенями:

- первая ступень - переплав с подачей легирующего материала в зону переплава;

- вторая ступень - переплав электронным лучом без подачи легирующего материала.

Ступенчатый способ переплава юбки и головки поршня обеспечивает равномерную структуру и уменьшает остаточные напряжения за счет уменьшения градиента и уменьшения скорости кристаллизации.

Переплав по первой и второй ступени проводится с фокусировкой луча выше поверхности детали, но с меньшей величиной, чем при прогреве, с управлением сканирования луча - по эпициклоиде, с ее строго подобранными параметрами и с шириной зоны переплава, равной двум шагам. Например, при шаге переплава S = 4,5 мм зона переплава равна 8-8,5 мм. При этом происходит последовательное перекрытие зоны переплава и образуется плавное изменение глубины переплава синусоидальной формы из-за различной концентрации энергии луча в центре и переферийных зонах переплава. В центральной зоне переплава глубина переплава больше и ее изменения в основе происходят плавно по синусоиде от центра к краям переплава. Синусоидальная форма в основе играет роль своеобразного компенсатора остаточных напряжений и обеспечивает более плавное распределение остаточных напряжений в отличие от прототипа, где происходит резкое изменение напряжений на границе дискретных участков.

Соотношение h1 = 0,22S определяет параметры синусоидальной кривой зависимостью глубины впадин от шага. Эта зависимость в свою очередь определяет остаточные напряжения в процессе переплава. Чем больше шаг и меньше глубина впадин синусоидальной кривой, тем больше синусоидальная поверхность преобразуется в прямолинейную поверхность, что приводит к резким градиентам напряжений в зоне переплава. Чем меньше шаг и большая глубина (пилообразная форма переплава), тем больше опасность появления трещин на вершинах и впадинах пилообразной формы. Меньший шаг также резко снижает производительность переплава достаточно большой длины L и требует большего расхода легирующего материала и энергозатрат. Положительным свойством синусоидальной формы переплава является также и то, что переплавленный слой в основе имеет развитую поверхность, а легированный слой над синусоидальной кривой и его величина h = 1,5h1 приводит к дополнительному уменьшению остаточных напряжений вследствие выравнивания градиента температур и уменьшения скорости кристаллизации в зоне переплава. Величина легированного слоя над синусоидальной кривой определяется достаточностью уменьшения градиента температур, исключающего образование трещин. Малая его величина приводит к образованию трещин, большая величина - определяется целесообразностью материала и энергозатратами.

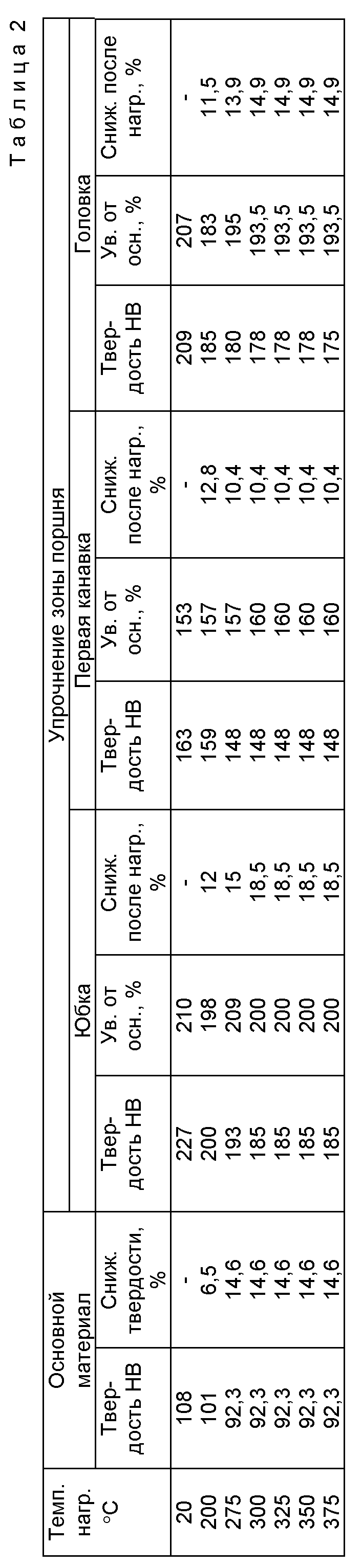

Соотношение h0 = 0,28Hст определяет зависимость общей глубины легирующего слоя от минимальной толщины стенки юбки поршня в нижней части, которая устанавливает допустимый запас прочности исходя из худшего варианта по усталостной выносливости при электроискровом упрочнении для дискретных участков, где она снижается на 14 - 20%, хотя анализ эффекта зоны упрочнения по юбке, первой канавке и головке поршня с помощью электронно-лучевого переплава с легированием медью по предлагаемому решению, проведенный на основе циклических термических нагрузок при различных температурах заэвтектического сплава АК21М2, 5Н2,5, показывает (табл. 2) следующее:

1. Эффект упрочнения по юбке, первой канавке и головке поршня увеличивается по сравнению с основным материалом с содержанием меди от 4,96 до 7,96% практически в два раза.

2. При нагреве образцов переплава до температуры 200oC и выдержке их при этой температуре в течение 6 часов эффект упрочнения снижается не более чем на 12% вместо 26% при обычном электронно-лучевом переплаве основного материала.

3. При дальнейшем нагреве и охлаждении образцов до температуры 285oC эффект упрочнения зоны переплава снижается на 14,5 - 18,5% и не изменяется вплоть до температуры 375oC, в то время как при обычном электронно-лучевом переплаве без легирования эффект упрочнения снижается при температуре 280oC на 46% и 330oC на 58%.

Соотношение h0 = 0,28Hст в большой степени является контрольным параметром для некоторых типов поршней с тонкой юбкой, большую величину которого нежелательно применять из-за опасности нарушения параметров кристаллизации в переплавленном слое и, как следствие, - появление трещин.

Линейное расположение зон переплава по высоте поршня определяется параметрами l = 2S; l1 = 0,5S; l2 = 1,35S.

Параметр l = 2S определяет положение конца зоны переплава относительно нижнего торца юбки поршня, меньше величины которого переплав не следует производить по технологическим причинам - затруднен съем поршня с посадочного устройства в связи с большими температурными деформациями, возникающими в случае переплава этой части юбки поршня. Кроме того, эта зона имеет низкую температуру и сравнительно небольшие удельные давления, не приводящие к появлению натиров и задиров. Параметр l1 = 0,5S исключает двойной переплав на границе между переплавом зоны первой канавки и головкой поршня, который нежелателен из-за возможного появления трещин. В случае применения в первой канавке нирезистовой вставки - исключает переплав в зоне.

Параметр l2 = 1,35S ограничивает зону верха головки поршня, которая имеет отложения нагарообразований от сгорания топлива и масла и вступает в работу по нагароотложению.

В радиальных сечениях юбки поршня переплав с упрочнением выполнен на наиболее нагруженном участке со стороны действия боковой нормальной силы, соответствующем дуге, равной 1,57 рад, и на такой же или меньшей дуге с противоположной стороны юбки, а в зоне головки поршня переплав выполнен вкруговую. Оставшиеся участки поверхности юбки поршня переплава не имеют, так как овально-бочкообразные поршни в этой части имеют максимальную величину овала и в работе участия не принимают и дефектов не имеют.

Использование предлагаемого технического решения приводит в условиях эксплуатации к значительному повышению механических, термоусталостных характеристик, а также к повышению антизадирных и антиизносных свойств упрочненных поверхностей поршня, что позволяет исключить локальное схватывание поверхностей трения и тем самым исключить задиры и разрушение поршней в условиях высоких термодинамических нагрузок.

Заявленный способ упрочнения поверхностей позволяет исключить образование трещин в переплавленном слое и осуществить промышленное производство поршней с высокой воспроизводимостью свойств получаемого упрочненного слоя, что недостижимо при использовании известных решений.

Кроме того, результаты стендовых моторных испытаний развернутых двигателей предлагаемым решением позволили выявить положительный эффект повышения мощности и экономичности двигателя за счет уменьшения коэффициента трения и снижения мощности трения упрочненных поверхностей и улучшить экономические параметры двигателя, что также недостижимо при использовании уже известного решения.

Литература

1. С. С. Воробьев. В.Е. Шурков, М.Н. Сильницкая. "Конструкции поршней современных зарубежных автомобильных дизелей". Обзорная информация. Москва, НИИАВТОПРОМ. 1986, с. 36, 37, 42, 47, 48.

2. Авторское свидетельство СССР N 1040204, кл. F 02 F 3/00, 1983, БИ N 33.

3. Авторское свидетельство СССР N 1437544, кл. F 02 F 3/10, 1988, БИ N 42.

4. Журнал "Двигателестроение". - Л. : Машиностроение, 1988, N 10, С. 19-23 (прототип).

5. Экспресс-информация. "Поршневые и газотурбинные двигатели". - М.: ВНИИПИ, 1977, N 17, с. 4-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2224127C2 |

| ГИДРОПНЕВМАТИЧЕСКИЙ ДЕМПФЕР | 2001 |

|

RU2216665C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084549C1 |

| Способ получения полуфабриката из сплава на основе ниобия | 2018 |

|

RU2680321C1 |

| Способ обработки листа из титанового сплава | 2018 |

|

RU2701974C1 |

| СПОСОБ РАФИНИРОВАНИЯ НИОБИЯ | 1997 |

|

RU2114928C1 |

| Способ лазерной термической обработки металлического листа | 2016 |

|

RU2653738C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2647963C2 |

| МЕТОД И УСТРОЙСТВО ПОЛУЧЕНИЯ КОМПАКТНЫХ СЛИТКОВ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 1998 |

|

RU2137857C1 |

Конструкция позволяет повысить эксплуатационную надежность поршня ДВС в условиях высоких термодинамических нагрузок путем исключения поверхностного схватывания и задиров. Поршень содержит юбку, головку и канавки под компрессионные и маслосъемное кольцо, а также упрочненные легированием зону - по юбке поршня, зону - по первой канавке и зону - по головке поршня, полученные путем электронно-лучевого переплава основного материала с введением в зону переплава антифрикционного легирующего материала, например, меди. Зоны переплавленного слоя имеют в основе канавки синусоидальной формы, являющиеся своеобразными компенсаторами внутренних напряжений, возникающих в процессе переплава и охлаждения между основным материалом поршня и легированным слоем. 1 з.п.ф-лы, 3 ил., 2 табл.

h0=0,28 Hст;

h1=0,22S;

h=1,5h1,

где h0 - полная глубина переплавленного слоя;

h - глубина легированного слоя над синусоидальной кривой;

h1 - глубина впадин синусоидальной кривой в основном материале;

Hст - толщина стенки поршня;

S - шаг синусоидальной кривой,

линейной расположение переплавленного слоя по высоте поршня определяется соотношениями

l=2S;

l1=0,5S;

l2=1,35S,

где I - расстояние от нижней кромки юбки до начала переплава;

I1 - расстояние от зоны переплава первой канавки или нирезистовой вставки под первое поршневое кольцо до начала зоны переплава по головке поршня;

I2 - расстояние от верхней кромки головки поршня до окончания переплава;

S - шаг синусоидальной кривой.

| ДИГАМ М.С | |||

| Перспективы применения электроискрового легирования для повышения долговечности деталей ДВС, изготовленных из алюминиевых сплавов | |||

| Двигателестроение, 1988, № 10, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Поршень | 1990 |

|

SU1839697A3 |

| Поршень двигателя внутреннего сгорания | 1989 |

|

SU1643764A1 |

| Поршень двигателя внутреннего сгорания | 1986 |

|

SU1437544A1 |

| Поршень двигателя внутреннего сгорания | 1981 |

|

SU1040204A1 |

| Способ регенерации слабокислотных и полифункциональных катионитов | 1978 |

|

SU768458A1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УРОВНЯ | 2008 |

|

RU2438548C2 |

| DE 3216763 А1, 20.10.1983 | |||

| 0 |

|

SU313993A1 | |

Авторы

Даты

2001-05-20—Публикация

1999-02-19—Подача