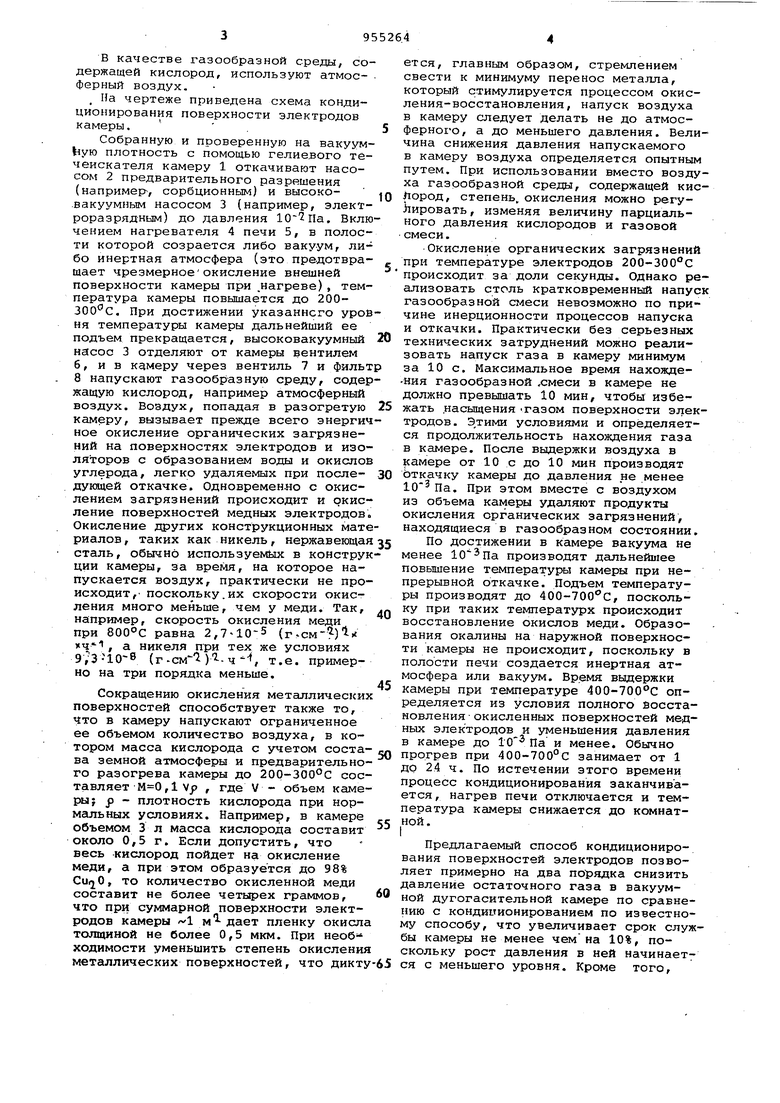

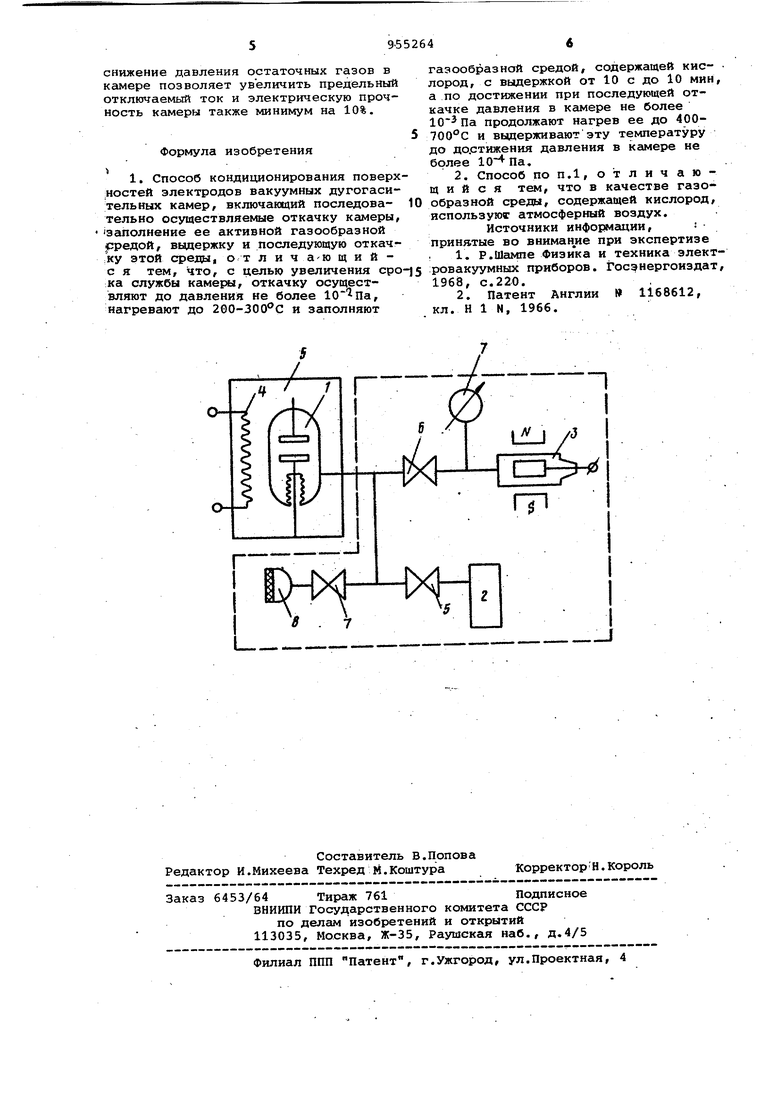

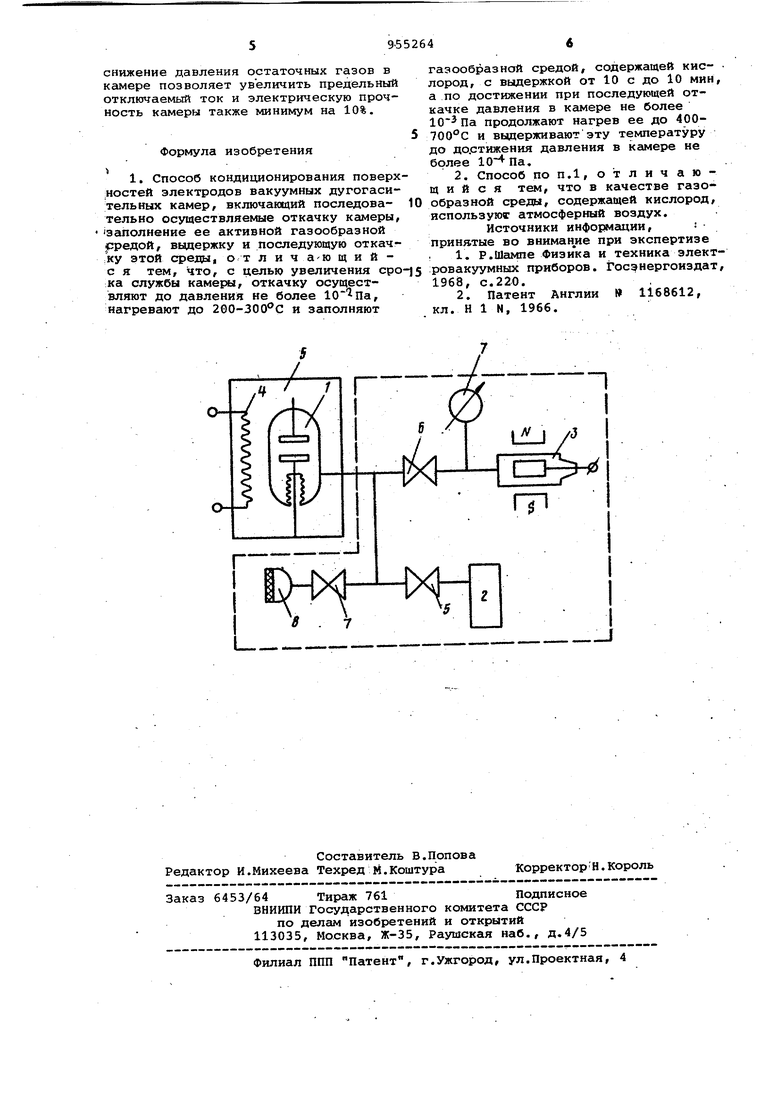

В качестве газообразной среды, содержащей кислород, используют атмосферный воздух. , На чертеже приведена схема кондиционирования поверхности электродов камеры. . Собранную и проверенную на вакуум ую плотность с помощью гелиевого тёчеискателя камеру 1 откачивают насосом 2 предварительного разрешения (например-, сорбционным) и высоко.вакуумным насосом 3 (например, электроразрядным) до давления . Вклю чением нагревателя 4 печи 5, в полости которой созрается либо вакуум, либо инертная атмосфера (это предотвращает чрезмерноеокисление внешней поверхности камеры при .нагреве), температура камеры повышается до 200ЗОО С. При достижении указанного уров ня температуры камеры дальнейший ее подъем прекращается, высоковакуумный насос 3 отделяют от камеры вентилем б, и в камеру через вентиль 7 и фильт 8 напускают газообразную среду, содер жащую кислород, например атмосферный воздух. Воздух, попадая в разогретую камеру, вызывает прежде всего энергич ное окисление органических загрязнений на поверхностях электродов и изоляторов с образованием воды и окислов углерода, легко удаляемых при последующей откачке. Одновременно с окислением загрязнений происходит и окисление поверхностей медных электродов Окисление других конструкционных мате риалов, таких как никель, нержавеющая сталь, обычно используемых в конструк ции камеры, за время, на которое напускается воздух, практически не происходит, поскольку.их скорости окисления много меньше, чем у меди. Так, например, скорость окисления меди при равна 2,7-10-5 (гСМ-) хч1, а никеля при тех же условиях 973-10 в ( ) , т.е. примерно на три порядка меньше. Сокращению окисления металлических поверхностей способствует также то, что в камеру напускают ограниченное ее объемом количество воздуха, в котором масса кислорода с учетом состава земной атмосферы и предварительного разогрева камеры до 200-300°С составляет , 1 Vp , где V - объем камеры; р - плотность кислорода при нормальных условиях. Например, в камере объемом 3 л масса кислорода составит около 0,5 г. Если допустить, что весь кислород пойдет на окисление меди, а при этом образуется до 98% CuijO, то количество окисленной меди составит не более четырех граммов, что при суммарной поверхности электродов камеры м дает пленку окисла толщиной не более 0,5 мкм. При необ ходимости уменьшить степень окисления металлических поверхностей, что дикту ется, главным образом, стремлением свести к минимуму перенос металла, который стимулируется процессом окисления-восстановления, напуск воздуха в камеру следует делать не до атмосферного, а до меньшего давления. Величина снижения давления напускаемого в камеру воздуха определяется опытным путем. При использовании вместо воздуха газообразной среды, содержащей кислород, степень, окисления можно регуЛировать, изменяя величину парциального давления кислородов и газовой смеси. Окисление органических загрязнений при температуре электродов 200-300С происходит за доли секунды. Однако реализовать столь кратковременный напуск газообразной смеси невозможно по причине инерционности процессов напуска и откачки. Практически без серьезных технических затруднений можно peajtHзовать напуск газа в камеру минимум за 10 с. Максимальное время нахождения газообразной .смеси в камере не должно превышать 10 мин, чтобы избежать насыщения газом поверхности электродов. Этими условиями и определяется продолжительность нахождения газа в камере. После выдержки воздуха в камере от 10 с до 10 мин производят откачку камеры до давления .не менее 10 Па. При этом вместе с воздухом из объема камеры удаляют продукты окисления органических загрязнений, находящиеся в газообразном состоянии. По достижении в камере вакуума не менее производят дальнейшее повышение температуры камеры при непрерывной откачке. Подъем температуры производят до 400-700 С, поскольку при таких температурх происходит восстановление окислов меди. Образования окалины на наружной поверхности камеры не происходит, поскольку в полости печи создается инертная атмосфера или вакуум. Время выдержки камеры при температуре 400-700С определяется из условия полного восстановления- окисленных поверхностей медных электродов и уменьшения давления в камере до 10 Па и менее. Обычно прогрев при 4ОО-700°С занимает от 1 до 24 ч. По истечении этого времени процесс кондиционирования заканчивается , нагрев печи отключается и температура камеры снижается до комнатной . Предлагаемый способ кондиционирования поверхностей электродов позволяет примерно на два снизить давление остаточного газа в вакуумной дугогасительной камере по сравнению с кондиционированием по известному способу, что увеличивает срок службы камеры не менее чемна 10%, поскольку рост давления в ней начинается с меньшего уровня. Кроме того.

снижение давления остаточных газов в камере позволяет увеличить предельный отключаемый ток и электрическую прочность камеры также минимум на 10%.

Формула изобретения

1. Способ кондиционирования поверхностей электродов вакуумных дугогасительных камер, включающий последова- 10 тельно осуществляемые откачку камеры, заполнение ее активной газообразной рредой, вьздержку и последующую откач;Ку этой среды, от л и ч а-ю щ и и с я тем, что, с целью увеличения cpo-j5 ка службы камера, откачку осуществляют до давлений не более , нагревают до 200-300°С и заполняют

газообразной средой, содержащей кислород, с выдержкой от 10 с до 10 мин, а по достижении при последующей откачке давления в камере не более 10 Па продолжают нагрев ее до 400700С и вьщерживают эту температуру до до.стижения давления в камере не более 10 Па,

2. Способ по п.1, отличающийся тем, что в качестве газообразной среды, содержащей кислород, использую атмосферный воздух.

Источники информации, принятые во вниман ие при экспертизе : 1. Р.Шампе Физика и техника электровакуумных приборов. 37осэнергоиздат, 1968, с.220.

2. Патент Англии 1168612, кл. Н 1 N, 1966.

П

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР (ВДК) | 2012 |

|

RU2532627C2 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ МАТЕРИАЛОВ КОСМИЧЕСКОЙ ТЕХНИКИ К ВОЗДЕЙСТВИЮ ФАКТОРОВ КОСМИЧЕСКОГО ПРОСТРАНСТВА | 2003 |

|

RU2238228C1 |

| Активный элемент на основе графена для газоанализаторов электропроводного типа | 2018 |

|

RU2716038C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2067130C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО НЕОДИМА ИЗ ЕГО ОКСИДА | 2016 |

|

RU2634820C2 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ ИЗ ЙОДИДОВ НАТРИЯ ИЛИ ЦЕЗИЯ ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2363777C1 |

| Способ пайки в вакууме | 1988 |

|

SU1581493A1 |

| СПОСОБ ОЧИСТКИ РЕАКТОРНОГО ГРАФИТА ОТ ПРИМЕСЕЙ | 2022 |

|

RU2792291C1 |

| Способ изготовления вакуумных дугогасительных камер | 1990 |

|

SU1783589A1 |

Авторы

Даты

1982-08-30—Публикация

1980-11-21—Подача