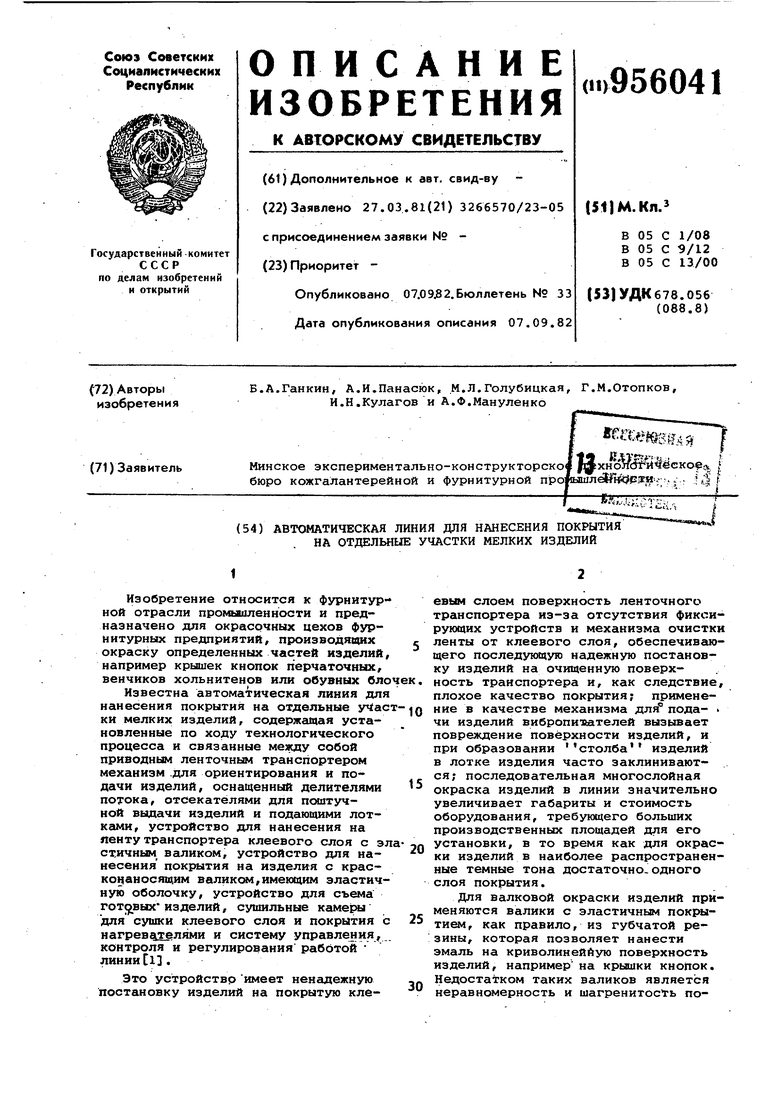

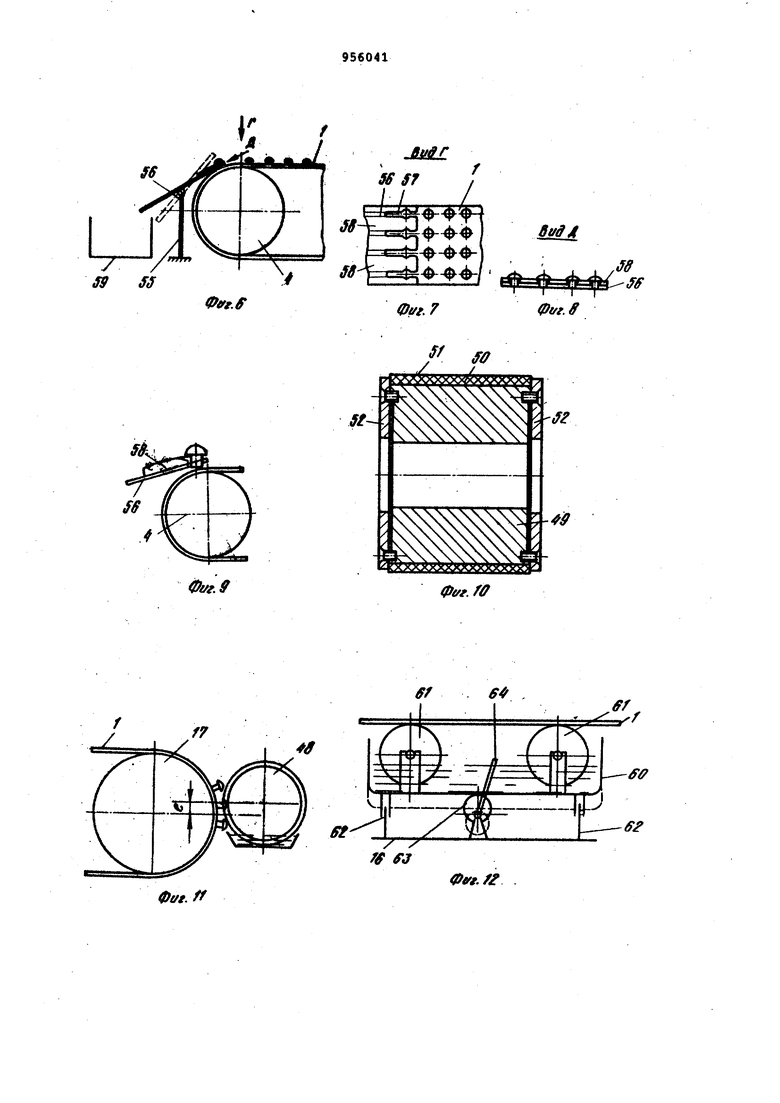

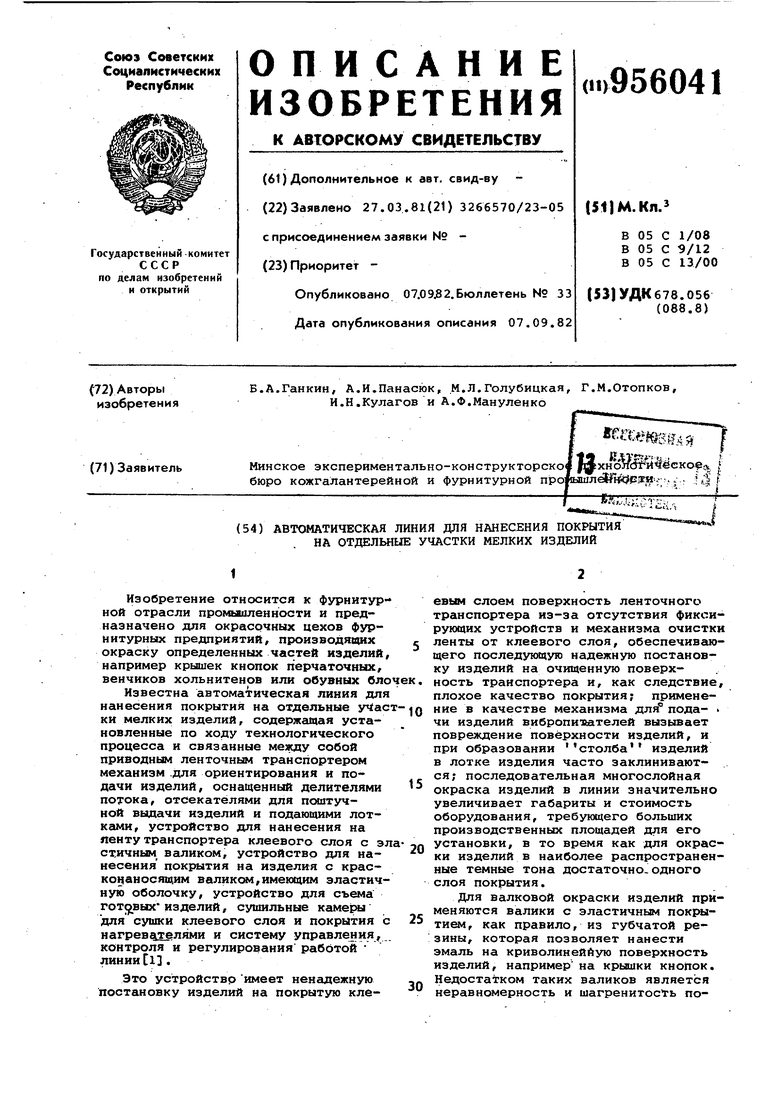

Изобретение относится к фурнитур ной отрасли промышленности и предназначено для окрасочных цехов фурнитурных предприятий, производящих окраску определенных частей изделий например крЕлиек кнопок перчаточных, венчиков хольнитенов или обувных бл Известна автоматическая линия дл нанесения покрытия на отдельные ки мелких изделий, содержгицая установленные по ходу технологического процесса и связанные между собой приводным ленточным транспортером механизм .для ориентирования и подачи изделий, оснащенный делителями потока, отсекатёлями для псяитучной выдачи изделий и подающими лотKSMK, устройство для нанесения на пенту транспортера клеевого слоя с э стичным вгшиком, устройство для нанесения покрытия на изделия с краскоцаносящим валике,имеющим эластич ную оболочку, устройство для съема гот(вых изделий, сушильные кё1меры для сушки клеевого слоя и покрытия нагрев%т елями и систему управления, контроля и регулирования работой линии 1. Это устройство имеет ненсщежную постановку изделий на покрытую клеевым слоем поверхность ленточного транспортера из-за отсутствия фиксирующих устройств и механизма очистки ленты от клеевого слоя, обеспечиваиощего последующую надежную постановку изделий на очищенную поверхность транспортера и, как следствие, плохое качество покрытия; применение в качестве механизма для пода- чи изделий вибропи ателей вызывает повреждение поверхности изделий, и при образовании столба изделий в лотке изделия часто заклиниваются; последовательная многослойная окраска изделий в линии значительно увеличивает габариты и стоимость оборудования, требующего больших производственных площадей для его установки, в то время как для окраски изделий в наиболее распространенные темные тона достаточно.одного слоя покрытия. Для валковой окраски изделий применяются валики с эластичным покрытием, как правило, из губчатой реЗИНЫ, которая позволяет нанести эмаль на криволинеййую поверхность изделий, например на крышки кнопок. Недостатком таких валиков является неравномерность и шагренитосТь покрытия, что объясняется неравномерностью насыщения резины эмалью и разной степенью сжатия слоя резины. Крупным недостатком конструкции сушильных камер является отсутствие возможности быстрого подбора необходимого оптимального режима сушки и изменения этого режима по ходу движения изделия, что отрицательно влияет на качество покрытия и сн-ижает производительность линии. Целью изобретения является улучшение-качества покрытий. Цель достигается тем, что автоматическая линия для нанесения покрытия на отдельные участки мелких изделий, содержащая установленные по ходу технологического процесса и связанные между собой приводным ленточным транспортером механизм для ориентирования и подачи изделий, оснащенный делителями потока,отсекателями для поштучной выдачи изделий и подающими лотками, устройство для нанесения на ленту транспортера кле евого слоя с эластичным валиком, устройство для нанесения покрытия н изделия с красконанбсящим-валиком, имеющим эластичную оболочку, устрой ство для съема готовых изделий, сушильные камеры для сушки клеевого слоя и покрытия с нагревателями и систему управления, контроля и регу лирования работой линии, снабжена механизмом фиксации изделий на ленте транспортера, выполненным в виде эластичного валика, установленного за выходными концами подающих лотко над транспортером, и устройством дл очистки ленты транспортера от клеевого слоя, установленным за устройством для съема готовых изделий и выполненным в виде эластичных валик частично погруженных в ванну с рабочим раствором и контактирующих с покрытой клеевым слоем поверхностью ленты транспортера, и скребка, взаимодействукяцегб с лентой транспорте ра и установленного под встречным углом к ней, меньшим 90, Для повышения равнсмерности покры тия: красконаносящий валик с эластич ной оболочкой снабжен наружной оболочкой из ткани типа велюр. С целью поддержания оптимального режима сушки нагревательные элемент сушильной камеры для сушки покрытия выполнены в виде инфракрасных излучателей, установленных вдоль ленточ ного транспортера, причем отдельные группы инфракрасных излучателей сна жены индивидуальными блоками управления. При этом ленточный транспортер снабжен датчиком оврыва ленты, выхо которого соединен с входами блоков управления приводом ленточного тран портера, механизмом для ориентации и подачи изделий и инфракрасными излучателями. Для обеспечения удобства монтажа ленточного транспортера в местах размещения направляющих роликов он оснащен струбцинами в виде винтовых домкратов, оси которых перпендикулярны поверхности направляющих роликов о С целью повышения нгшежности работы первый за сушильной камерой для сушки клеевого слоя направляющий ролик ленточного транспортера выполнен пустотелым и снабжен наклонными склизами для удаления неприклеившихся изделий с ленточного транспортера. С целью повышения стабильности работы .механизм для ориентирования и подачи изделий выполнен в виде дисковых питателей, на диске каждого из которых закреплены кулачок в центре диска и ролики и выполнены гнезда для изделий отдельными группами по числу роликов, а делители потока и отсекатели для поштучной выдачи изделий выполнены в виде подпружиненных углового рычага-ориентира, рычага-отсекателя, взаимодействующего с роликами диска, и управляющего двуплечего рычага с роликом на одном конце, взаимодействующим с кулачком, число выступов и впадин которого соответствует количеству роликов на диске. На фиг.1 изображена общая схема линии; на фиг.2 - схема механизмов для ориентирования и подачи изделий и устройства для нанесения клеевого слоя на ленту; на фиг.З подающие лотки, вид А на Фиг.2; на фиг.4 - вид Б на фиг.З; на фиг.5 механизм для ориентирования и подачи изделий, вид В на фиг.2; на фиг.6 устройство для съема готовых изделий; на фиг.7 - вид Г на фиг.6; на фиг.8 - вид Д на фиг.6; -на фиг.9 участок склиза (в увеличенном масштабеО; на фиг.10 - красконаносящий валик, разрез; на фиг.11 - схема взаимодействия изделий и красконаносящего валика; на фиг.12 - устройство для очистки ленты транспортера от клеевого слоя; на $)иг.13 - схема снятия клеевого слоя скребком; на фиг.14 - схема установки струбцины; на фиг.15 - направляющий пустотелый ролик, разрез; на фиг.16 вид Е на фиг.15 на фиг.17 - функциональная схема управления, регулирования технологическими процессами автоматической линии. Автоматическая линия состоит из ленточного ..транспортера 1 с приводом, состоящим из двигателя 2, редуктора 3 и приводного ролика 4: устройство 5 для нанесения клеевого слоя на ленту транспортера 1 с механизмом 6 для ориентирования и подачи изделий, сушильной камеры 7 для сушки клеевого слоя, камеры 8 о лаждения с грузовым натяжным механизмом 9 и устройством 10 для нанесения покрытия на определенные части мелких изделий, многоярусной сушильной камеры J1 для сушки покрытия; камеры 12 охлаждения; устройства и для съема готовых изделий, устройств 14 и 15 для очистки ленты транспортера с узлом 16 замочки, направляющих роликов 17 ленточного транспортера, струбцин 18. . Ленточный транспортер 1 выполнен из металлической ленты, например из стальной непрерывной полированной ленты, которая заправляется за привод юй ролик 4, направляющие ролики 17, а натяжение ее обеспечивается грузовыми натяжными механизмами через подвижный ролик 19, одновременно служащий для удаления неприклеившихся изделий. Ввиду значительной длины ленты для удобства ее.монтажа на ролики напротив направляющих роликов установлены струбцины 18, представляющие собой винтовые домкраты, состоящие из гаек 20, вийтов 21 с подушками. Натягивая участок за участком и фиксируя ее при помощи струбцин, ленту натягивают на ролики. Устройство 5 для нанесения клеевого слоя состоит из станины 22, герметичного бачка 23 для клея, соединенного шла гом 24 с ванночкой 25, на которой установлен клеенамазочный эластичный валик 26, причем положение вали ка относительно ленты 1 регулируется винтом 27. На станине. 22 монтируется один из направляющих роликов 17, механизм б для ориентирования и подачи изделий, состоящий из дисковых питателей 28 с дисками 29, привода дисков, включающего электро двигатель 30, левый 31 и правый 32 червяки, червячные колеса 33 и 34, установленных на диске роликов 35, управляющих двуплечих подпружиненны рычагов 36 с роликами (на фиг. не обозначены), угловых рычагов-ориентиров 37, кулачков 38, двуплечих рычагоБ-отсекателей 39, верхних подающих лотков 40 и нижних лотков 41 Для быстрого отвода при повторной окраске нижние лотки 41 установлены на оси 42 в кронштейне 43 с возможн тью повррота, а для быстрой фиксации в рабочем положении служат подпружиненный захват 44 и ось 45. На станине 22 установлен над выходо из нижних лотков приводной эластичный валик 46, обеспечивающий вдавли вание изделий в жидкий клей, нанесенный на ленту. Привод валика обеспечивает ему окружную скорость, равную скорости ленточного транспортера 1. Для ручной наладки на приводе питателей имеется рукоятка 47. Конструкция устройства для нанесения покрытия идентична конструкции устройства для нанесения клея, но привод красконаносящего валика 48 обеспечивает ему окружную скорость, несколько большую, чем скорость ленточного транспортера. Красконаносящий валик 48 состоит из жесткой основы 49, эластичной, например, резиновой оболочки 50 и красконаносящей оболочки 51, выполненной,например, из велюра. Оболочка 51 крепится щеками 52 к остальным частям валика. Камера охлаждения 8 представляет собой полую камеру с вытяжным патрубком 53. Охлаждение осуществляется за счет подсоса холодного воздуха из омещения при работе вытяжной вентиляции. Сушильные камеры 7 и 11 имеют системы обогрева, контроля и регулирования температур. Охлаждение изделий в камере 12 охлаждения также обеспечивается за счет подсоса воздуха из помещения при работе вытяжной вентиляции, подключенной к патрубку 54. Устройство для съема готовых изделий 13 состоит из стойки 55, на которой установлен регулируемый наклонный склиз 56 с пазами 57 и кулачйами 58, обеспечивающими вертикальный отрыв - съем изделий с ленточного транспортера 1 и сброс их в тару 59. Узел 16 замочки состоит из ванны 60 с рабочим раствором, смачивающих валиков 61, направляющих 62, эксцентрика 63 для подъема ванны в рабочее положение или для опускания ее с рукояткой 64. Устройство 14 для очистки ленты транспортера от кле состоит из стойки 65, держателя 66 скребка, выполненного в виде ножа 67, ру- . коятки 68 подвода или отвода ножа. роликов 69 прижима ленты к ножу. Направляющий ролик 19 выполнен пустотелым и снабжен ребрами 70 и наклонными вставками 71 для удаления неприклеившихся изделий. Кроме того, ленточный транспортер 1 снабжен датчиком 72 обрыва ленты, а вдоль транспортной трассы ленты расположены нагревательные элементы отдельными условными группами 73, 74 и 75 на отдельных участках зоны сушки клея и 76, 77 и 78 на отдельных участках зоны сушкилакокрасочных покрытий, причем эти участки снабжены вытяжными вентиляторами с приводами 79 и 80. Системы управления контроля и ре гулирования технологических процесс автоматической линии 81 включают в себя центральный диспетчерский пункт 82 и соединенные с ним блок 83 управления приводом 2 Ленточного транспортера 1/ блок 84 управления приводом 30 механизма 6, блок 85 управления приводом 79 вытяжного вентилятора (не показан) сушильной камеры 7 для сушки клеевого слоя, блок 86 управления приводом 80 вытяжного вентилятора (не показан) сушильной камеры 11 для сушки покрытия, автоматический регулятор 87 температуры сушки в сушильной камере 7, на вход которого подключен датчик 88 температуры, а выход соединен с входами блоков 89, 90 и 91 управления, контроля и регулирования интенсивности инфракрасно излучения отдельных групп 73, 74 и 75 нагревательных элементов, а также автоматический регулятор 92 температуры сушильной камеры 11, на вход которого подключен датчик 93 температуры, а его выход соединен с входами блоков 94, 95 и 96 управления, контроля и регулирования интен сивности инфракрасного излучения от дельньлх групп 76, .77 и 78, нагревательных элементов, причем на входы блоков 83, 84, 89, 90, 91, 94, 95 и 96 также подключен выход датчика 72 обрыва ленты 1, что гарантирует своевременный останов конвейера и питателя, а также отключение питания нагревательных элементов, тем самым исключая аварийные ситуации на линии, перегрев и брак изделий. Благодаря разделению электронагревательных элементов на отдельные группы по характерным точкам трассы конвейера и применению для них блоков управления с возможностью контроля и регулирования интенсивности инфракрасного излучения в широком диапазоне, например, посредством ти ристорных регуляторов напряжения можно быстро и точно устанавливать необходимый оптимальный режим терм радиационной обработки покрытий в зависимости от скорости перемещени изделий и применяемых лакокрасочных материалов, что в конечном итоге п воляет повысить производительность линии и качество изделий. Предлагаемая линия работает сле дующим образом. I. Предварительно на отдельных учас ках линии устанавливается необходи мый температурный режим по ходу из делий с помощью блоков 89, 90, 91 94, 95 и 96 и включаются блоки 85 и 86 управления приводами приточно вытяжной вентиляции. Затем в бачки заливается клей и краска, все меха мы устанавливаются в рабочее положение, в пита1тели 28 засыпаются изделия, подлежащие окраске. Включается привод 2 ленточного конвейера 1 и электродвигатель 30 мека кзма 6, валиков 26, 46 и 48 в автоматическом режиме работы линии. Валик 26 смазывает ленту водорастворимым клеем. В питателях 28 изделия захватываются и ориентируются дисками 29. Ролики 35, размещенные определенным .образом относительно гнезд (на фиг. не обозначены) дисков 29, в заданный момент воздействуют на плечи подпружиненных двуплечих рычагов-отсекателей 39 на самом выходе из питателя в лотки, в лотках всегда находятся только по одному изделию и нет условий для заклинивания изделий, как это имеет место при наличии столбика изделий в лотках при обычном нижнем расположении отсекателей. Между тем кулачки 38, также определенным образом сориентированные относительно гнезд и воз действующие на управляющие двуплечие рычаги 36, а через них - на угловые рычаги-ориентиры 37, направляют изделия то в один, то во второй лоток. Таким образом, на ленту в данном случае устанавливается четыре ряда изделий, что увеличивает производительность линии. Причем скорость вращения дисков и положение гнезд на них выбирается таким образом, чтобы изделия выдавались с некоторым разрывом между ними, что обеспечивает полный прокрас их кромок. Левый 31 и правый 32 червяки обеспечивают противоположное вращение дисков 29. Вся переналадка питателей линии при переходе изделий с одного размера на другой заключается в замене дисков и лотков. Поставленные на жидкий клей изделия на выходе из нижних лотков 41 вжимаются в слой клея эластичным валиком 46, что обеспечивает их надежную установку, а затем попадают в сушильную камеру 7, где клей высыхает, надежно схватывая ножки изделий и обеспечивая их удержание в процессе дальнейших операций. Затем охлажденные в камет е 8 изделия подходят к устройству 10. Момент прохода изделий показан на фиг.И, где видно, как изделия как бы обкатываются криволинейной поверхностью по красконаносящему валику 48, установленному на перегибе ленты транспортера. Ось валика 48 расположена вьш1е или ниже оси направляющего ролика 17. Благодаря наличию верхней оболочки 51, выполненной, например, из велюра, драпа или другого подобного материала, краска поступает на поверхность изделия равномерно, а красконаносящий валик, имеющий скорость несколько выше, чем скорость изделий , к тому же как бы выглаживает : поверхность изделий, обеспечивая высокое качество отделки. Затем изделия поступают в сушильную камеру 11, где происходит сушка покрытия, затем в охладительную камеру 12. и снимаются кулачками 58 с ленточного транспортера, причем профиль кулачков и их высота обеспечивают сдвиг, отрыв изделий в вертикальной плос- кости, что ликвидирует унос клея изделиями.

Нож 67 первого устройства 1-4 для очистки ленты транспортера снимает с ленточного транспортера клей, а остатки клея смачиваются при помощи -валиков 61, вследствие чего клей ра збухает и легко удаляется ножом 67 второго устройства 15 для очистки , ленты транспортера.

В случае если окраска производится несколькими слоями, перед началом запуска линии отводятся от ленточного конвейера 1 склиз 56 и устройство 13 для съема изделий, . ножи 67 устройств 14 и 15, при помощи рукоятки 64 опускается ванна 60 с валиками 61, а после полного заполнения ленты изделиями прекращается работа питателей и от ленты отводятся нижние лотки 41 и клеенаносящий валик 26. .

Неприклеившиеся изделия, дойдя до пустотелового ролика 19, пгщают в отсеки, образованные ребрами 70, и по наклонным вставкам 71 удаляются в тару, что повышает надежность работы за счет предотвращения засорения механизмов линии.

Предлагаемая линия позволяет расширить ассортимент обрабатываемых изделий, повысить производительность процесса и культуру производства.

Формула изобретения

1. Автоматическая линия для нанесения покрытия на отдельные участки мелких изделий, содержащая установленные по ходу технологического процесса и связанные между собой приводным ленточным транспортером механизм для ориентирования и подачи изделий, оснащенный делителями потока, отсекателями для поштучной; Ъыдачи изделий и подающими лотками, устройство для нанесения на ленту транспортера клеевого слоя с эластичным валиком, устройство для нанесения покрытия на изделия с красконаносящим валиком, имеющим эластичную оболочку, устройство для съема готовых изделий, сушильные камеры для сушки клеевого слоя и покрытия с нагревателями и систему управления, контроля и регулирования работой

линии, отличающаяся тем, что, с целью улучшения качества покрытий, она снабжена механизмом фиксации изделий на ленте транспортера, выполненным в виде эластичного валика, установленного за выходными концами подающих лотков над транспортером, и устройством для очистки ленты транспортера от клеевого слоя, установленным за устройством

для съема готовых из.делий и выполненным Б виде эластичных валиков, частично погруженных в ванну с рабочим раствором и контактирующих с покрытой клеевым слоем поверхностью

ленты транспортера, и скребка, взаимодействуюЩего-с лентой транспортера и установленного под встречньгм углом к ней, меньшим 90°.

2. Автоматическая линия пл п.1,

отличающаяся тем, что, с целью повышения равномерности покрытия, красконаносящий валик с эластичной оболочкой снабжен наружной оболочкой из ткани типа велюр.

3. Автоматическая линия по пп,1 и2, отличающаяся тем, что, с целью поддержания оптимального режима сушки, нагревательные элементы сушильной камеры длд сушки

покрытия выполнены в виде инфракрасных излучателей, установленных вдоль ленточного транспортера, причем отдельные: группы инфракрасных излучателей снабжены индивидуальными бло,ками управления.

4.Автоматическая линия по пп.13,отличающаяся тем, что ленточный транспортер снабжен датчиком обрыва ленты, выход

которого соединен с входами блоков управления приводом ленточноРО , транспортера, механизмом для ориентации и подачи изделий и инфракрасными излучателями.

5.Автоматическая линия по пп.14,отличающаяся тем, что, с целью обеспечения удобства монтажа ленточного транспортера в местах размещения направляющих роликов, он оснащен струбцинами в

виде винтовых домкратов, оси которых перпендикулярны поверхности направляющих роликов.

6.Автоматическая линия по пп.15,отличающа яся тем, что, с целью повышения надежности

работы, первый за сушильной камерой для сушки клеевого слоя направ-. ляющий ролик ленточного транспорте- ра выполнен пустотелым и снабжен наклонными склизами для удаления 11 неприклеившихся изделий с ленточного транспортера. 7. Автоматическая линия по пп.1 б, отличающаяся тем, что, с целью повышения стабильности работы, механизм для ориенти рования и подачи изделий выполнен в виде дисковых питателей, на диск каждого из которых закреплены куг лачок в центре диска и ролики и выполнены гнезда для изделий отдельными группами по числу роликов, а делители потока и отсекатели для поштучной выдачи изделий 1 выполнены в виде подпружиненных углового рычага-ориентира, рычагаотсекателя, взаимодействующего с роликами диска, и управляющего двуплечего рычага с роликом на одном конце, взаимодействующим с кулачком, число выступов и впадин которого соответствует количеству роликов на диске. Источники информации, принятые во внимание при экспертизе I. Экспресс информация. Производство фурнй ры. М., ЦНИИаэИлегпром, 1977, 4, с.23-24 (прототип).

МЛ

Мй

J

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления искусственного меха на тканевой основе | 1978 |

|

SU777103A1 |

| Установка для изготовления коврово-мозаичных изделий | 1979 |

|

SU787190A1 |

| Способ изготовления резинотехнических изделий | 1990 |

|

SU1782772A1 |

| Машина для обработки подошв для клеевой обуви | 1940 |

|

SU62645A1 |

| СПОСОБ УПАКОВЫВАНИЯ РУЛОНОВ МЕДИЦИНСКОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027647C1 |

| Агрегат для сушки хромовых кож внаклейку | 1958 |

|

SU120452A2 |

| Устройство для смены эластичных муфточек на нажимных валиках тазово-перегонных машин | 1956 |

|

SU108544A1 |

| НАДУВНАЯ ЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2046729C1 |

| Поточная линия для изготовления декоративных плит | 1972 |

|

SU445581A1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

/yvf.J

Ф1/г.

Виав

,ф1/г. 0Vf.f Buffr 56 57 SolA JT r Ф Ф e±±±/ iff.ff Фиг. 7

г

Фиг. 9

0ot.ff

0eff. fff

0vg. //

69

фуг. /J

190fff.f

17

Ф{/г.

8t/ff

01/г. ff

t::

N %

Авторы

Даты

1982-09-07—Публикация

1981-03-27—Подача