Изобретение относится к судостроению, а именно к конструированию надувных лодок и способам их изготовления.

Известна конструкция сборных днищ лодки, выполненная из трех соединенных между собой по длине днищ частей, при этом средняя по длине часть выполнена в виде прямоугольника, при этом концевые части в виде одинаковых по форме и размерам лепестков (СССР, авт. свид. N 1643312, кл. B 63 B 7/08, 1988 г.) прототип.

Известен также и способ непрерывного изготовления сборных изделий из эластичных материалов, выбранный в качестве прототипа, заключающийся в том, что полотно материала непрерывно сматывают с рулона, центрируют движущееся полотно по одной из его продольных кромок, производят шерохование движущегося сцентрированного полотна по контурам заготовок, выполняют прорези на полотне по кромкам отшерохованных контуров заготовок с оставлением непрорезанных участков кромок их контуров, промазывают клеем участки прорезанного полотна вдоль прямолинейных кромок контуров заготовок соединяемых между собой в изделиях, просушивают эти покрытия, прорезают перемычки и соединяют заготовки между собой по их обработанным кромкам поперечными швами и образуют полотнища заготовок изделий, накладывают на швы полотнищ герметизирующие элементы, затем обрабатывают продольные кромки полотнищ согласно технологии (СССР, авт. св. N 385743, кл. B 29 D 22/00, 1971 г.).

Днища этих лодок недостаточно технологичны из-за неоптимальной формы составных частей и соотношения их продольных размеров по длине сборного днища, что ограничивает возможность их изготовления из различных по ширине полотен материала, приводит к увеличению потерь материалов в отходы при изготовлении и затрудняет возможность их изготовления непрерывным способом.

Недостаток известного способа непрерывного изготовления сборных изделий из эластичных материалов состоит в ограниченных технологических возможностях его применения ввиду того, что он рассчитан для изготовления днищ надувных лодок и непригоден для изготовления самих лодок.

Технической задачей, решаемой в данном изобретении, является разработка конструкции надувной лодки, обеспечивающей повышение ее технологичности, позволяющей сократить потери материалов в отходы при изготовлении и снизить трудоемкость изготовления за счет обеспечения возможности непрерывного и производительного изготовления.

Это достигается тем, что в известной лодке, содержащей два симметричных борта с клапанами их наполнения, сочлененных между собой в оконечностях, снабженную сиденьями и сборным по длине эластичным днищем, выполненным из трех соединенных между собой составных частей, поперечные кромки частей днища выполнены под острым углом к продольной оси лодки, при этом продольные размеры частей днища вдоль этой оси приняты в соотношении 0,5:1,0:0,5.

Это достигается также и тем, что в известном способе изготовления сборных изделий из эластичных материалов, обработку заготовок средних по длине частей бортов производят с образованием пар продольных междетальных технологических перемычек между ними, клеевое покрытие наносят с нелицевой стороны, монтируют а прорези заготовок собранные и обработанные концевые части бортов, перегибают полотнища бортов относительно их продольной оси пополам и наносят клеевые покрытия на поперечные швы с лицевой стороны и продольные кромки двухслойных полотнищ, соединяют их продольными швами в замкнутые по периметрам борта, накладывают на поперечные швы бортов ленты, закрепляют их концы к отогнутым междетальным перемычкам и прикатывают швы, затем промазывают клеем продольные швы бортов, участки крепления к ним накладных деталей и концы лент, а после просушки покрытий открепляют концы лент, отрезают перемычки, закрепляют концы лент на окончания продольных швов, накладывают на концы этих лент и на продольные швы герметизирующие ленты, закрепляют к бортам накладные детали и прикатывают швы.

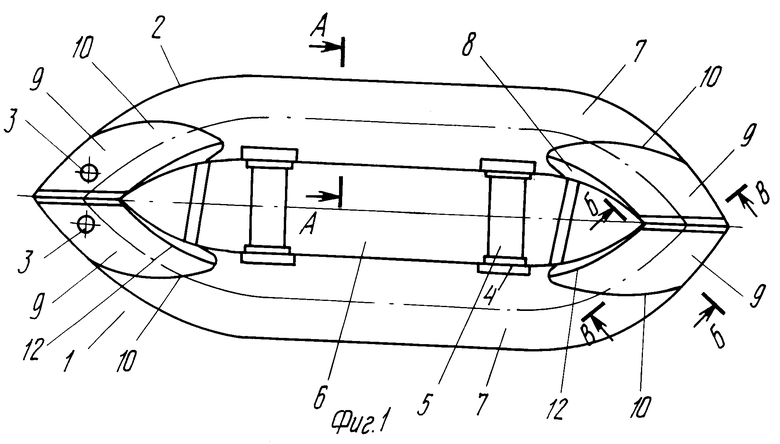

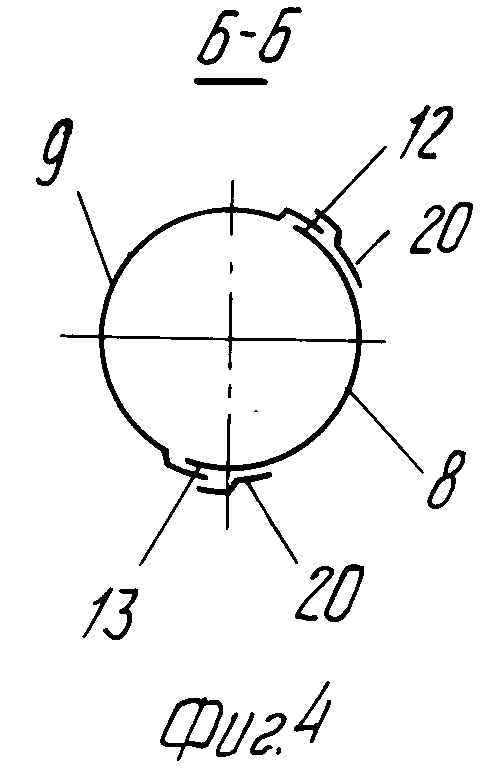

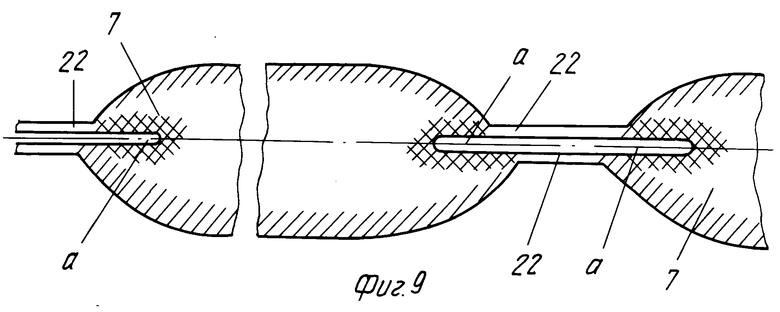

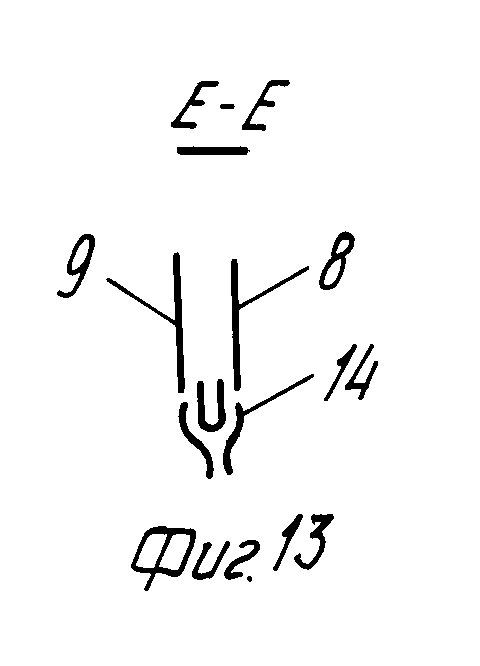

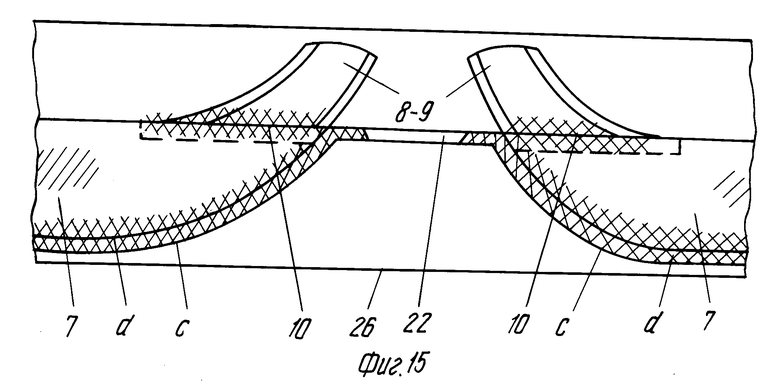

На фиг. 1 изображена надувная лодка, вид сверху; на фиг. 2 днище надувной лодки; на фиг. 3 сечение А-А на фиг. 1; на фиг. 4 сечение Б-Б на фиг. 1; на фиг. 5 сечение В-В на фиг. 1; на фиг. 6 и 7 карты раскроя составных частей днищ; на фиг. 8-21 последовательность изготовления лодок на различных стадиях.

Надувная лодка содержит два симметричных борта 1 и 2 C-образной формы, сочлененные между собой в оконечностях в замкнутую по периметру камеру плавучести. Каждый из бортов 1, 2 снабжен клапаном 3 для их наполнения воздухом. Во внутренней полости камеры лодки закреплены (приклеены) формовые резиновые опоры 4, в пазах которых (не изображены) установлены деревянные пластины сидений 5. В нижней части камеры плавучести смонтировано эластичное днище 6. Каждый борт 1, 2 выполнен сборным из пяти деталей 7-9, соединенных между собой прямолинейными кольцевыми швами 10, размещенными в плоскостях проходящих через верхние образующие цилиндрических участков наполненных бортов и расположенных перпендикулярно плоскостям размещения криволинейных продольных осей бортов и криволинейными продольными швами 11-13. Средние по длине бортов детали 7 выполнены в форме удлиненных по продольной оси симметрии овалов с заострениями по торцам, соответствующим контурам наружных криволинейных обводов бортов и снабжена концевыми прорезями "а", расположенными по продольной оси симметрии. Длинновые размеры прорезей "а" соответствуют поперечным размерам соединенных с деталями 7 поперечными кольцевыми швами 10 пар деталей 8 и 9, образующих окончания бортов 1,2. Детали 8,9 окончаний бортов выполнены симметричными друг другу. При этом детали 8 выполнены уменьшенными по их поперечным размерам в сравнении с деталями 9 и при наложении меньшей детали 8 на деталь 9 в два слоя продольные кромки большей в паре детали 9 выступают относительно кромок детали 8 по их криволинейным продольным сторонам на величину, определяющую ширину швов 12, 13 соединения пар деталей 8 и 9 между собой.

Пары деталей 8, 9 соединены между собой и в торцовых окончаниях посредством приклеивания к ним с их внутренней стороны регулятора 14 (герметизирующей ленты с односторонней липкостью перегнутой пополам вдоль ее длины клеевым покрытием наружу к соединяемым деталям и раструбом, обращенным к прямолинейным поперечным сторонам деталей 8,9). Днище 6 лодки выполнено по форме и размерам камеры плавучести сборным по длине из трех составных частей 15-17, соединенных между собой двумя прямолинейными поперечными швами 18, расположенными под углом α к его продольной оси симметрии. Средняя по длине сборного днища 6 составная часть 16 выполнена в виде параллелограмма, продольные стороны которого расположены под углом α к продольной оси полотна материала 19 и выполнены с криволинейными окончаниями их контуров по двум расположенным по одной из диагоналей параллелограмма углам, а концевые части выполнены в виде одинаковых по форме и размерам лепестков 15 и 17, продольные оси симметрии которых расположены под углом α к продольной оси полотна материала 19, а их прямолинейные поперечные стороны выполнены по длине полотна материала 19 (выполнены скошенными под углом α к их продольной оси симметрии). Продольные размеры составных частей 15, 16 и 17 по длине сборного днища 6 выполнены в соотношении 0,5:1,0:0,5. Швы 10-13 бортов 1,2 и швы 18 днища 6 усилены наложенными на них с обеих сторон герметизирующими элементами 20.

Способ изготовления описанной лодки осуществляется следующим образом.

Полотно прорезиненного материала 21 непрерывно сматывают с рулона, установленного в приводной механизм размотки (не изображено), и пропускают его непрерывно через последовательно установленные по ходу его перемещения приводные механизмы центрирования, шерохования и раскраивания (не изображены), в которых производят центрирование сматываемого с рулона движущегося полотна материала 21 по одной из его продольных кромок, отшероховывают на движущемся сцентрированном полотне 21 с обеих сторон контуры заготовок 7-9 по их периметрам и различные участки внутри их контуров под крепление накладных деталей (изображено односторонней штриховкой на фиг. 8). При этом, шерохование обрабатываемого полотна 21 по контурам средних деталей бортов 7 производят с разрывами их контуров по длине полотна 20 друг относительно друга, а из разрывов их контуров обрабатывают контуры пар заготовок 8, 9 концевых окончаний бортов 1,2. При дальнейшем перемещении отшерохованного полотна 21 выкраивают непрерывно пары заготовок 8, 9 и выполняют одновременно прорези на полотне по кромкам контуров заготовок 7 с образованием пар продольных междетальных технологических перемычек 22 между ними по длине обрабатываемого полотна 21, расположенными вдоль концевых прорезей "а" заготовок 7 (фиг. 9). В качестве приведенных механизмов для непрерывного изготовления заготовок лодок могут быть применены механизмы "Устройства для непрерывного шерохования и раскраивания полотна эластичного материала на заготовки" (СССР, авт. св. N 1482813, кл. B 29 D 2/00, 1984 г.).

Далее обрабатываемое полотно 21, состоящее из чередующихся по его длине заготовок 7 средних частей бортов 1 и 2, соединенных между собой парами междетальных технологических перемычек 22, пропускают непрерывно через последовательно установленные по ходу его перемещения приводные механизмы и устройства для промазки, сушки, сборки и прикатки (не изображены), в которых производят нанесение клеевых покрытий вдоль концевых прорезей "а" заготовок 7 с нелицевой стороны движущегося полотна 21 (изображено двухсторонней штриховкой на фиг. 9), просушивают эти покрытия при дальнейшем перемещении обрабатываемого полотна в сушильном устройстве к последующей операции. В качестве механизмов для промазки и сушки могут быть применены любые известные для этих целей устройства. При выходе переднего конца обрабатываемого полотна 21 из сушильного устройства его перекладывают на два, расположенных параллельно один другому, ленточных транспортера 23 и 24 разной длины, ленты которых перемещаются в направлении перемещения обрабатываемого полотна 21 и расположены с зазором "в" друг относительно друга и при размещении заготовки 7 на лентах 23, 24 транспортеров кратковременно останавливают их перемещение, отрезают один из пар междетальных перемычек 22 им монтируют к торцовым окончаниям заготовок 7 средних частей бортов 1, 2 вдоль их концевых прорезей "а" предварительно собранные и подготовленные согласно технологии концевые окончания 8-9 бортов 1,2 (фиг. 10, правая часть и 11), и включают перемещение транспортеров 23, 24, на которых С-образное полотнище борта с закрепленными к ним окончаниями бортов перемещается на другой транспортер 25. (Скорость перемещения транспортеров 23, 24 несколько выше скорости поступления обрабатываемого полотна материала 21 из сушильного устройства с тем, чтобы образовавшаяся в моменты монтирования концевых окончаний 8-9 бортов 1, 2 к заготовкам 7 резервная петля обрабатываемого полотна 21 между сушильным устройством и транспортерами 23 и 24 выровнялась). Концевые окончания бортов 8-9 собирают предварительно из пар деталей 8 и 9 их соединением между собой по трем криволинейным сторонам (фиг. 11 13) незамкнутыми (открытыми) с четвертой прямой стороны, образованной прямолинейными поперечными контурами сторон заготовок 8 и 9 (фиг. 8), промазывают клеем собранные окончания бортов 8-9 по их открытым прямолинейным кольцевым кромкам и просушивают эти покрытия. Для монтирования собранных концевых окончаний 8-9 бортов их выводят в вертикальном положении в пазы "a" прорезей заготовок 7, расположенные вдоль зазоров "b" между лентами транспортеров 23, 24 до упора в окончания прорезей )"a", при этом их промазанные кольцевые кромки (изображено 2-х сторонней штриховкой на фиг. 11) выступают над прорезями "a" заготовок 7, отгибают выступающие кромки на 90о и закрепляют их к подготовленным кромкам прорезей "a" заготовок 7, образуя U-образные швы 10 С-образных полотнищ с закрепленными к ним окончаниями бортов (см. фиг. 15). При дальнейшем перемещении полотнищ бортов на другом транспортере 25 производят нанесение клеевых защитных покрытий (герметика) 19 на швы 10 полотнищ бортов и просушивают эти покрытия 19 при непрерывном перемещении обрабатываемых полотнищ 7-8-9, соединенных между собой перемычками 21, в другом сушильном устройстве вертикального типа (не изображено) к последующей операции, осуществляемой на транспортере 26. При перемещении полотнищ бортов 7-8-9 на транспортере 26 их перегибают относительно продольной оси симметрии заготовок 7 пополам и наносят клеевые покрытия на поперечные швы 10 с их лицевой стороны и на продольные кромки двухслойных полотнищ (изображено штриховкой на фиг. 15), просушивают эти покрытия при непрерывном перемещении обрабатываемых полотнищ 7-8-9 бортов в следующем, непрерывно замкнутом цепном вертикальном сушильном устройстве (не изображено) к последующей операции, проводимой посредством применения сборочного устройства 27. Первоначально первое из обрабатываемых полотнищ 7-8-9 протягивают вручную поверх отклоняющего ролика 28 на наклонный под углом β к горизонтальной плоскости рабочий стол 29 сборочного устройства 27. При этом полотнища 7-8-9 за счет угла β наклона стола 29 сместятся на поверхности стола вниз и в поперечном перемещению полотнища направлении до взаимодействия его нижней продольной кромки "с" с неподвижным упором 30 устройства 27 (фиг. 16, 17), выполненным как и кромка рабочего стола 29 со стороны упора 30 по конфигурации продольных кромок "c", "d" полотнищ 7-8-9. Включением приводов перемещения рабочих органов сборочного устройства 27 (не изображены) опускают сначала рабочий 29 с лежащим на нем полотнище борта вниз и нижняя продольная кромка "с" двухслойного полотнища 7-8-9 отклоняется относительно толкателя 31 и занимает вертикальное положение (фиг. 18), затем толкатель 30 перемещают на рабочий стол 29 и накладывают отогнутую на 90о кромку "c" на кромку " ". Одновременно по всему периметру соединения (фиг. 19 и правая часть фиг. 16) и образуют продольный шов 11 собранного борта, (толкатель 31 выполнен в виде одетой на стержень 32 резиновой трубы 31), затем перемещают рабочие органы 29 и 31 сборочного устройства 27 в исходное положение, накладывают на поперечные швы 10 собранного борта герметизирующие ленты 19, закрепляя их концы к отогнутым межбортовым перемычкам 22 (фиг. 16) и перекладывают передний конец собранного борта на ленточный транспортер 33 под прижимной от силовых цилиндров (не изображены) прикаточный ролик 34 и при перемещении ленты транспортера 33 в направлении слева направо осуществляют прикатку швов 10, 11 и протягивают следующие двухслойные полотнища 7-8-9 бортов на рабочий стол 29 сборочного устройства 27, а на движущимся на транспортере 33 сборном борте промазывают клеем продольные швы 11, участки крепления к бортам накладных деталей и концы лент 19 с их лицевой стороны (фиг. 20), просушивают эти покрытия при непрерывном перемещении собранных бортов 1 и 2 в сушильном устройстве вертикального типа (не изображено) к последующей операции, проводимой на транспортере 25, на который открепляют концы лент 19 с междетальных (межбортовых) перемычек 21 отрезают эти перемычки, закрепляют концы лент 19 на окончания продольных швов 11 (фиг. 21 левая часть), накладывают на них и на продольные швы 11 герметизирующие ленты 19 и приклеивают к бортам накладные детали (фиг. 21 правая часть) при дальнейшем перемещении собранных бортов осуществляют их прикатку посредством установленного над транспортером 35 прикаточного ролика 36 и, таким образом, при совместной работе механизмов и устройств осуществляют непрерывное изготовление заготовок лодок из рулонного полотна материала, их обработку согласно технологии и сборку бортов лодок в едином потоке.

Собранные борта перемещают далее по транспортеру 34 на операцию их соединения между собой в оконечностях в замкнутую по периметру камеру плавучести, вставляют в опоры сидений 4 пластины 5, наполняют борта 1, 2 воздухом и монтируют к ним собранные и обработанные согласно технологии днища 6.

Предложенная конструкция лодок более технологична в изготовлении и позволяет сократить потери материалов в отходы на изготовление сборных днищ до 0,31 м2 на одно изделие, обеспечивает возможность удобного обхода встречающихся дефектов полотна, применяемых прорезиненных материалов за счет оптимального соотношения продольных размеров составных частей сборных днищ, что обеспечивает также практическую возможность их удобного изготовления непрерывным способом.

Предложенный способ изготовления лодок обеспечивает возможность их непрерывного изготовления, позволяет сократить производственный цикл изготовления изделий, потребность в производственных площадях и обеспечивает возможность улучшения санитарно-гигиенических условий труда.

Изобретение относится относится к судостроению, а именно к конструированию надувных лодок и способам их изготовления. Надувная лодка содержит два симметричных борта с клапанами их наполнения, соединенные между собой в оконечностях в камеру плавучести, снабженную сиденьями и сборным по длине эластичным днищем, выполненным из трех соединенных между собой составных частей. Поперечные кромки частей днища выполнены под острым углом к продольной оси лодки, при этом их продольные размеры по длине днища выполнены в соотношении 0,5:1,0-0,5. Обработку средних по длине бортов заготовок производят с разрывами из контуров и образованием пар продольных междетальных технологических перемычек между ними. Клеевое покрытие наносят с нелицевой стороны, перегибают полученные полотнища бортов относительно их продольной оси пополам, промазывают клеем поперечные швы с лицевой стороны и продольные кромки двухслойных полотнищ, соединяют продольные кромки полотнищ продольными швами в замкнутые по периметрам борта, накладывают на поперечные швы бортов ленты, промазывают клеем продольные швы бортов, участки крепления к ним закладных деталей и прикрепленных к междетальным перемычкам концы лент. После просушки открепляют концы лент с междетальных перемычек, отрезают эти перемычки, закрепляют концы лент на окончания продольных швов, накладывают на них и на продольные швы герметизирующие ленты, прикрепляют к бортам закладные детали и прикладывают швы. 2 с. п. ф-лы, 21 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОТКАНЕВЫХ ЕМКОСТЕЙ ДЛЯ ПЕРЕМЕЩЕНИЯ И ХРАНЕНИЯ ЖИДКОСТЕЙ ИЛИ ГАЗОВ | 0 |

|

SU385743A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-10-27—Публикация

1991-01-30—Подача