1

Изобретение относится к линиям для изготовления искусственного меха на тканевой основе, используемым в меховой промышленности.

Известна линия для изготовления искус- 5 ственного меха на тканевой основе, содержащая установленные по ходу технологического процесса машину для разрезания волосяного покрова с двумя синхронизированными транспортерами, расположенными ю один над другим, средство для транспортировки срезанного руна, машину для его приклеивания к ткани с рабочим столом и устройство для резки и сушки 1.

Известная линия для изготовления искус- 15 ственной кожи малопроизводительна.

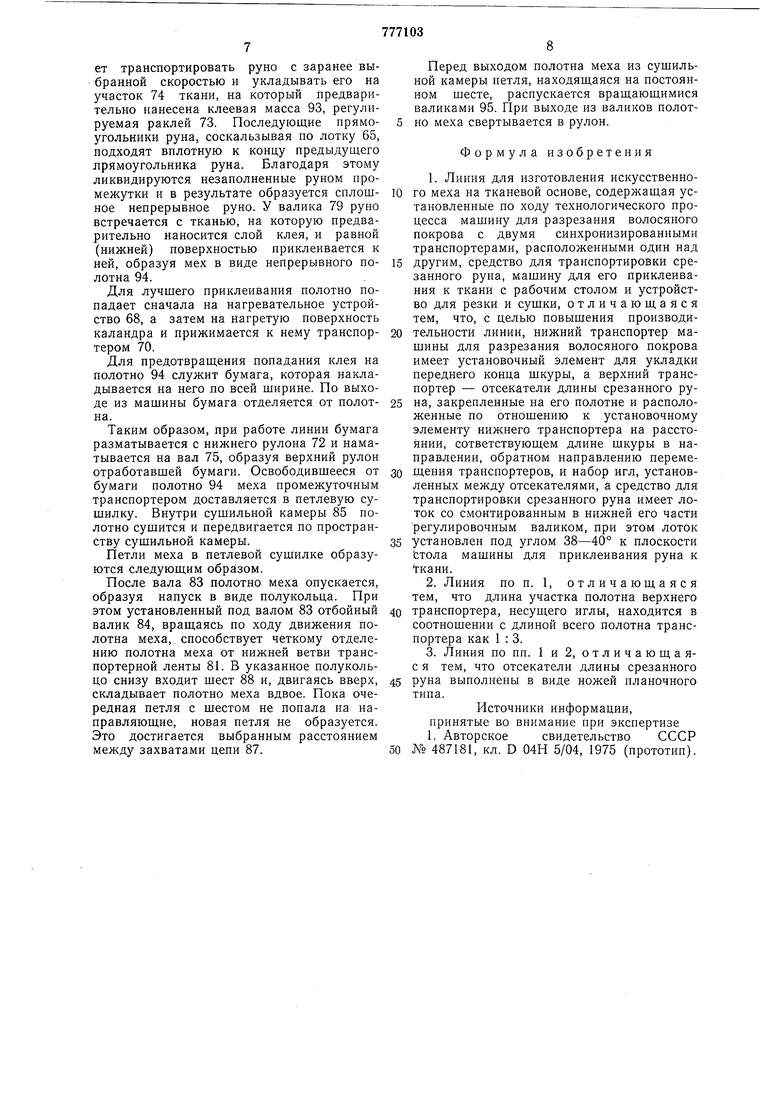

С целью повышения производительности линии нижний транспортер машины для разрезания волосяного покрова имеет установочный элемент для укладки переднего 20 конца шкуры, а верхний транспортер - отсекатели длины срезанного руна, закрепленные на его полотне и расположенные по отношению к установочному элементу нижнего транспортера на расстоянии, соответ- 25 ствуюш,ем длине шкуры в направлении, обратном направлению перемещения транспортеров, и набор игл, установленных между отсекателями, средство для транспортировки срезанного руна имеет лоток со смон- 30

тированным в нижней его части регулировочным валиком, при этом лоток установлен под углом 38-40° к плоскости стола машины для приклеивания руна к ткани.

Длина участка полотна верхнего транспортера, несущего иглы, находится в соотношении с длиной всего полотна транспортера как 1 : 3.

Отсекатели длины срезанного руна выполнены в виде ножей планочного типа.

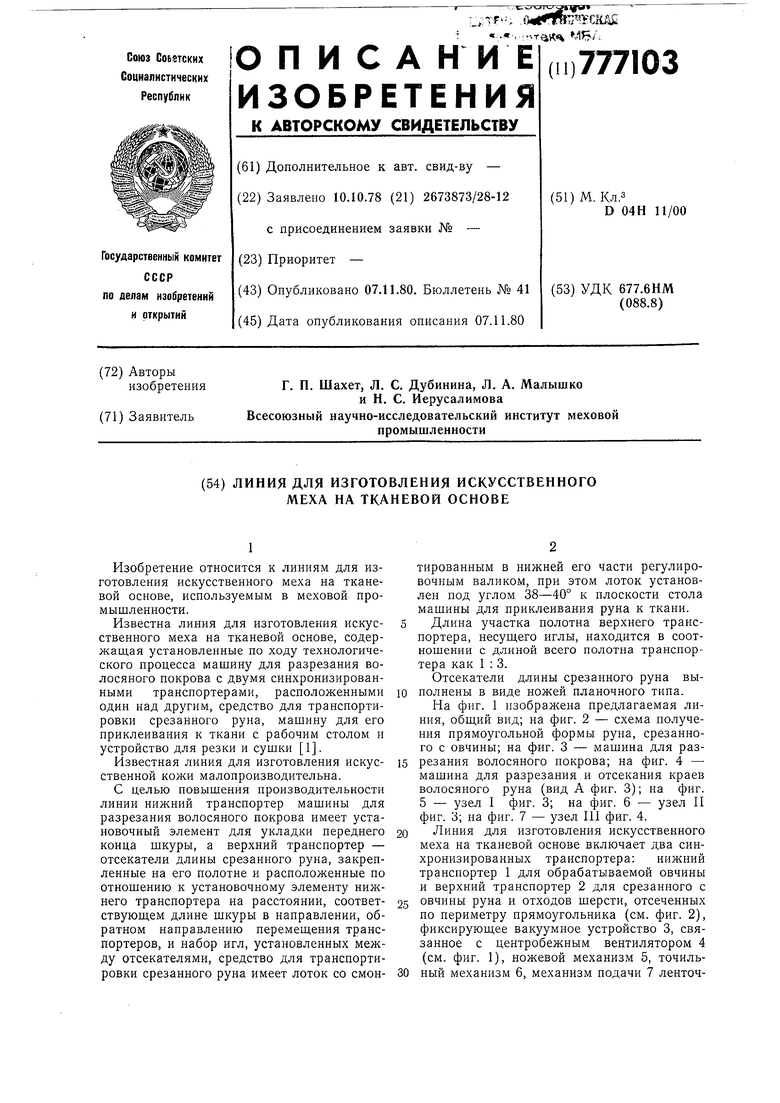

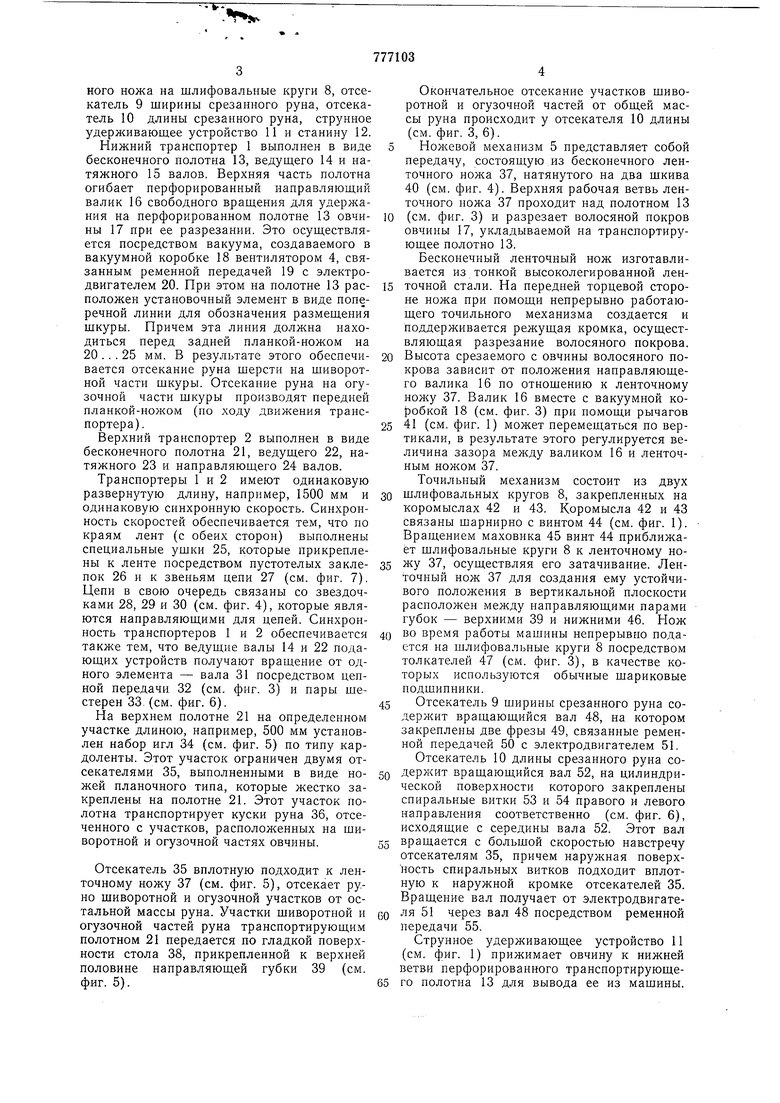

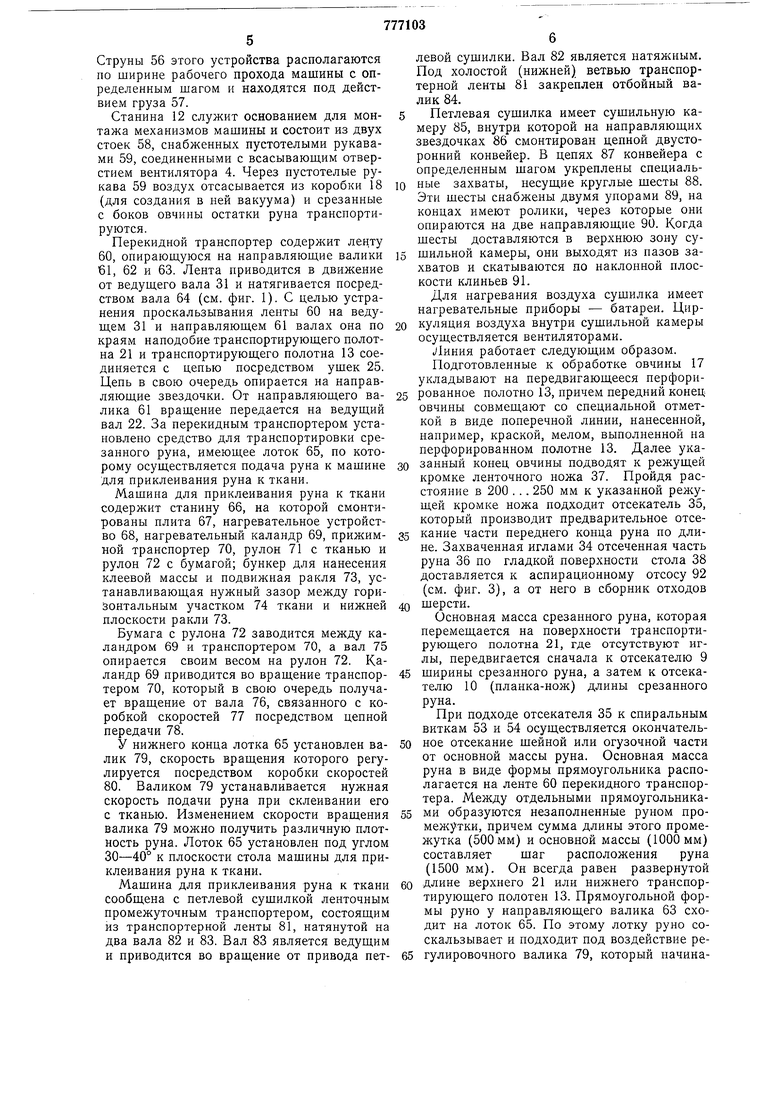

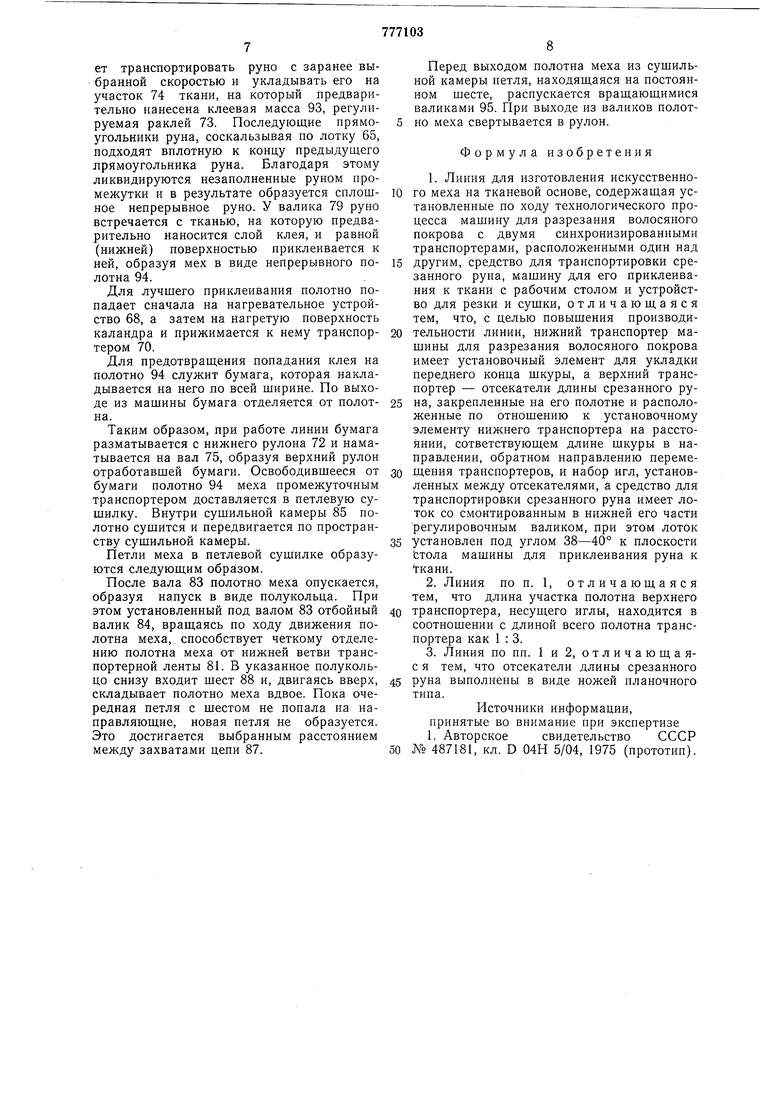

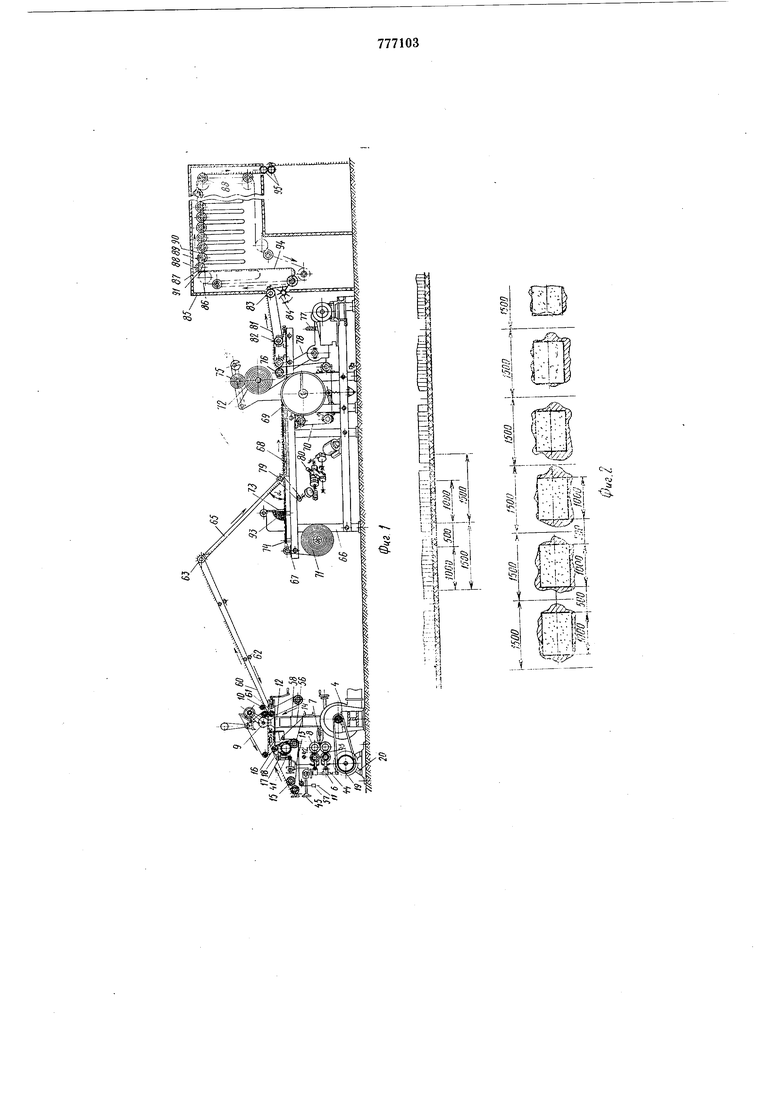

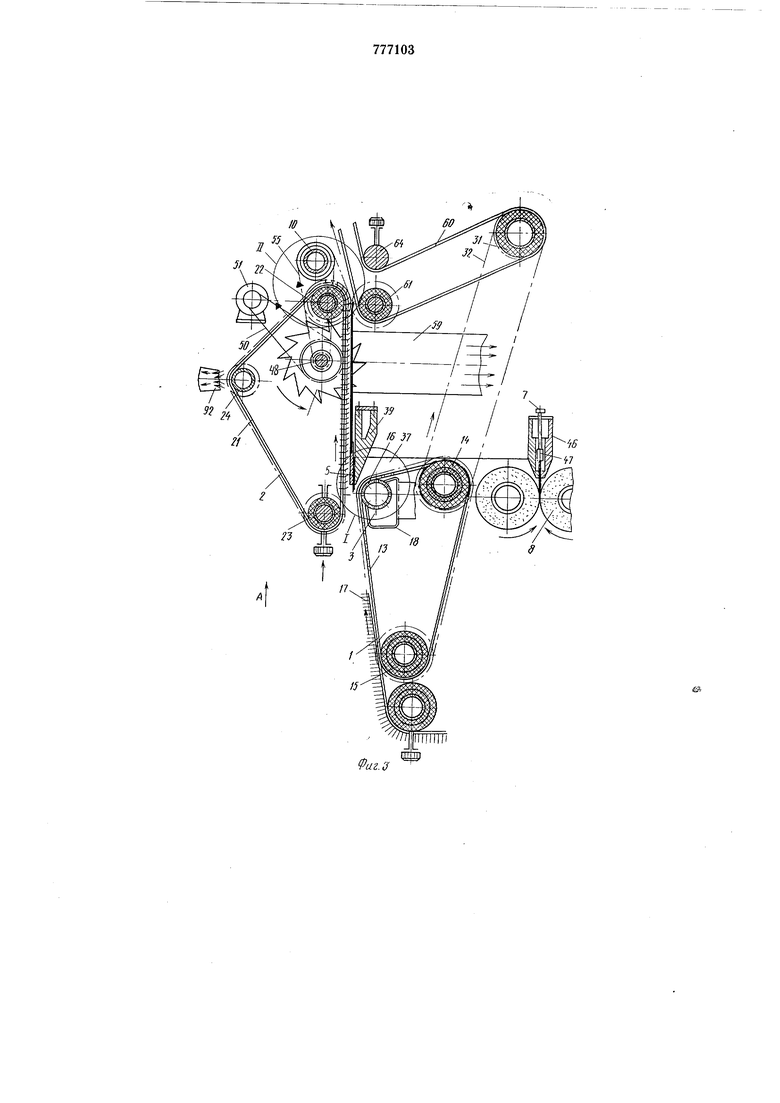

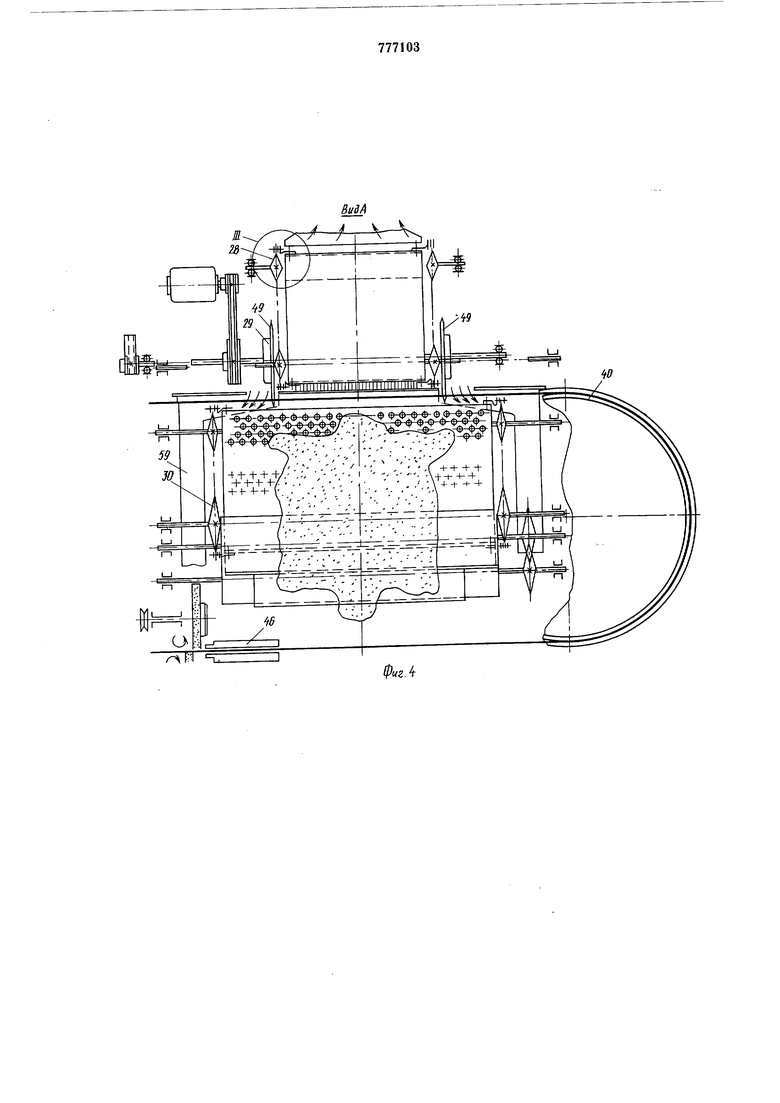

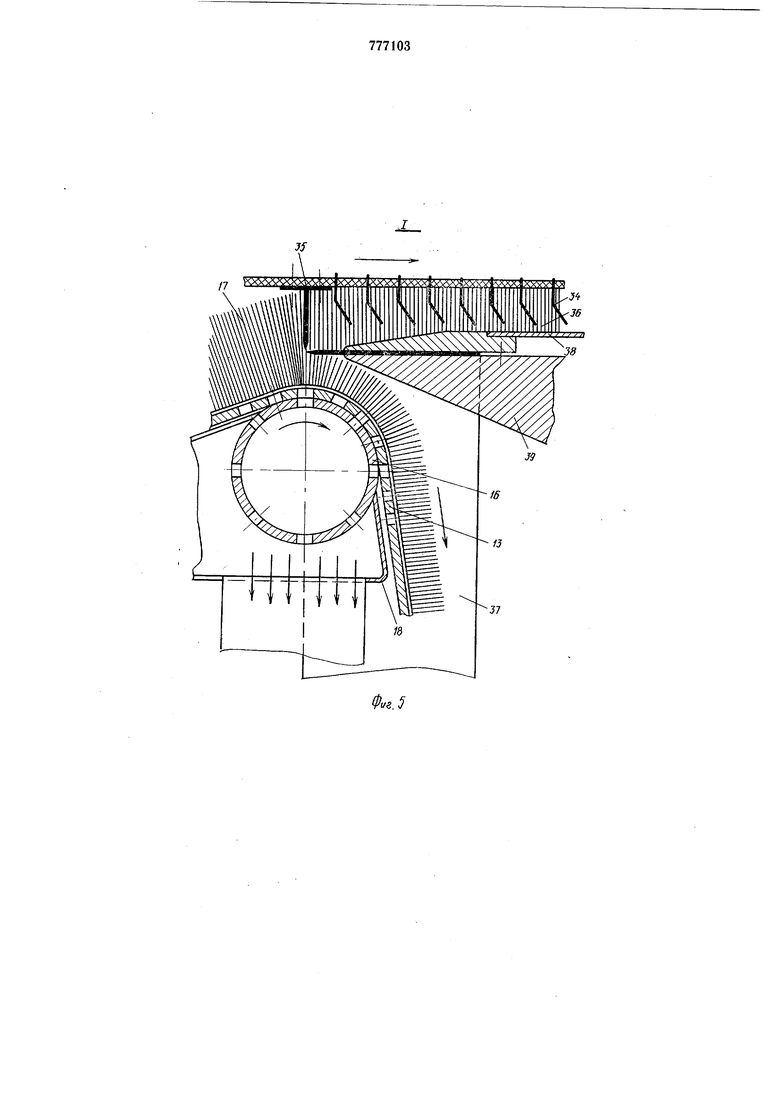

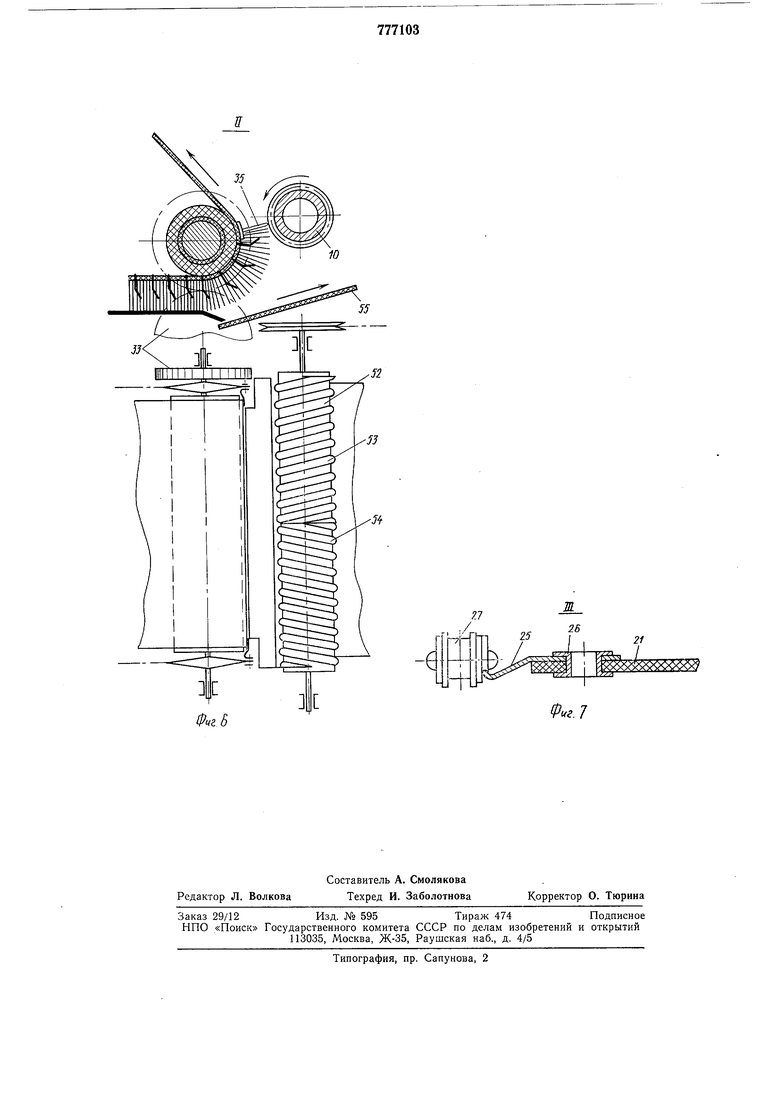

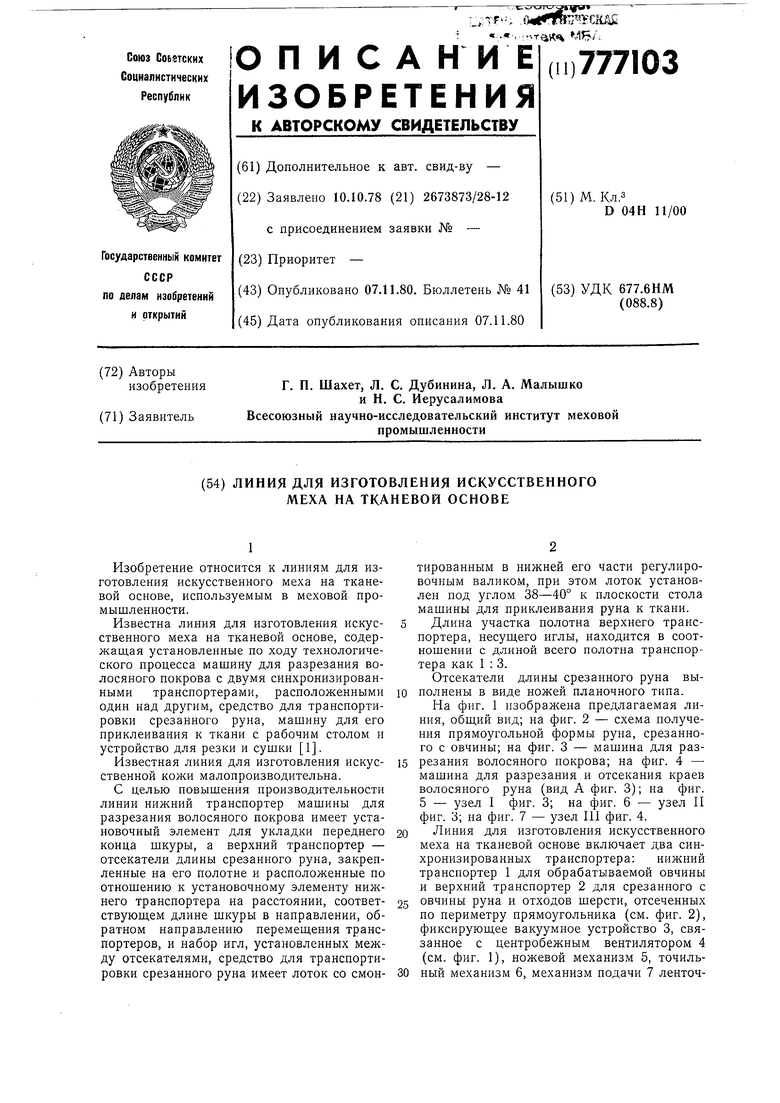

На фиг. 1 изображена предлагаемая линия, общий вид; на фиг. 2 - схема получения прямоугольной формы руна, срезанного с овчины; на фиг. 3 - машина для разрезания волосяного нокрова; на фиг. 4 - машина для разрезания и отсекания краев волосяного руна (вид А фиг. 3); на фиг. 5 - узел I фиг. 3; на фиг. 6 - узел II фиг. 3; на фиг. 7 - узел 111 фиг. 4.

Линия для изготовления искусственного меха на тканевой основе включает два синхронизированных транспортера: нижний транспортер 1 для обрабатываемой овчины и верхний транспортер 2 для срезанного с овчины руна и отходов шерсти, отсеченных по периметру прямоугольника (см. фиг. 2), фиксирующее вакуумное устройство 3, связанное с центробежным вентилятором 4 (см. фиг. 1), ножевой механизм 5, точильный механизм 6, механизм подачи 7 ленточкого ножа на шлифовальные круги 8, отсекатель 9 ширины срезанного руна, отсекатель 10 длины срезанного руна, струнное удерживающее устройство 11 и станину 12.

Нижний транспортер 1 вынолнен в виде бесконечного нолотна 13, ведущего 14 и натяжного 15 валов. Верхняя часть полотна огибает перфорированный направляющий валик 16 свободного вращения для удержания на перфорированном полотне 13 овчины 17 при ее разрезании. Это осуществляется посредством вакуума, создаваемого в вакуумной коробке 18 вентилятором 4, связанным ременной передачей 19 с электродвигателем 20. При этом на полотне 13 расположен установочный элемент в виде поперечной линии для обозначения размещения шкуры. Причем эта линия должна находиться неред задней планкой-ножом на 20... 25 мм. В результате этого обеспечивается отсекание руна щерсти на щиворотной части щкуры. Отсекание руна на огузочной части шкуры производят передней планкой-ножом (по ходу движения транспортера).

Верхний транспортер 2 вынолнен в виде бесконечного полотна 21, ведущего 22, натяжного 23 и направляющего 24 валов.

Транспортеры 1 и 2 имеют одинаковую развернутую длину, например, 1500 мм и одинаковую синхронную скорость. Синхронность скоростей обеспечивается тем, что по краям лент (с обеих сторон) выполнены специальные ущки 25, которые прикреплены к ленте посредством пустотелых заклепок 26 и к звеньям цепи 27 (см. фиг. 7). Цепи в свою очередь связаны со звездочками 28, 29 и 30 (см. фиг. 4), которые являются направляющими для цепей. Синхронность транспортеров 1 и 2 обеспечивается также тем, что ведущие валы 14 и 22 подающих устройств получают вращение от одного элемента - вала 31 посредством цепной передачи 32 (см. фиг. 3) и пары шестерен 33. (см. фиг. 6).

На верхнем полотне 21 на определенном участке длиною, например, 500 мм установлен набор игл 34 (см. фиг. 5) по типу кардоленты. Этот участок ограничен двумя отсекателями 35, выполненными в виде ножей планочного типа, которые жестко закреплены на полотне 21. Этот участок нолотна транспортирует куски руна 36, отсеченного с участков, расположенных на щнворотной и огузочной частях овчины.

Отсекатель 35 вплотную подходит к ленточному ножу 37 (см. фиг. 5), отсекает руно шиворотной и огузочной участков от остальной массы руна. Участки шиворотной и огузочной частей руна транспортирующим полотном 21 передается по гладкой поверхности стола 38, прикрепленной к верхней половине направляющей губки 39 (см. фиг. 5).

Окончательное отсекание участков щиворотной и огузочной частей от общей массы руна происходит у отсекателя 10 длины (см. фиг. 3, 6).

Ножевой механизм 5 представляет собой передачу, состоящую из бесконечного ленточного ножа 37, натянутого на два шкива 40 (см. фиг. 4). Верхняя рабочая ветвь ленточного ножа 37 проходит над полотном 13

(см. фиг. 3) и разрезает волосяной покров овчины 17, укладываемой на транспортирующее полотно 13.

Бесконечный ленточный нож изготавливается из тонкой высоколегированной ленточной стали. На передней торцевой стороне ножа при помощи непрерывно работающего точильного механизма создается и поддерживается режущая кромка, осуществляющая разрезание волосяного покрова.

Высота срезаемого с овчины волосяного покрова зависит от положения направляющего валика 16 по отношению к ленточному ножу 37. Валик 16 вместе с вакуумной коробкой 18 (см. фиг. 3) при помощи рычагов

41 (см. фиг. 1) может перемещаться по вертикали, в результате этого регулируется величина зазора между валиком 16 и ленточным ножом 37. Точильный механизм состоит из двух

шлифовальных кругов 8, закрепленных на коромыслах 42 и 43. Коромысла 42 и 43 связаны шарнирно с винтом 44 (см. фиг. 1). Вращением маховика 45 винт 44 приближает щлифовальные круги 8 к ленточному ножу 37, осуществляя его затачивание. Ленточный нож 37 для создания ему устойчивого положения в вертикальной плоскости расположен между направляющими парами губок - верхними 39 и нижними 46. Нож

во время работы машины непрерывно подается на шлифовальные круги 8 посредством толкателей 47 (см. фиг. 3), в качестве которых используются обычные шариковые подшипники.

Отсекатель 9 ширины срезанного руна содержит вращающийся вал 48, на котором закреплены две фрезы 49, связанные ременной передачей 50 с электродвигателем 51. Отсекатель 10 длины срезанного руна содержит вращающийся вал 52, на цилиндрической поверхности которого закреплены спиральные витки 53 и 54 правого и левого направления соответственно (см. фиг. 6), исходящие с середины вала 52. Этот вал

вращается с больщой скоростью навстречу отсекателям 35, причем наружная поверхность спиральных витков подходит вплотную к наружной кромке отсекателей 35. Вращение вал получает от электродвигателя 51 через вал 48 посредством ременной передачи 55.

Струнное удерживающее устройство 11 (см. фиг. 1) прижимает овчину к нижней ветви перфорированного транспортирующего нолотна 13 для вывода ее из машины.

Струны 56 этого устройства располагаются по ширине рабочего прохода машины с определенным шагом и находятся под действием груза 57.

Станина 12 служит основанием для монтажа механизмов машины и состоит из двух стоек 58, снабженных пустотелыми рукавами 59, соединенными с всасываюшим отверстием вентилятора 4. Через пустотелые рукава 59 воздух отсасывается из коробки 18 (для создания в ней вакуума) и срезанные с боков овчины остатки руна транспортируются.

Перекидной транспортер содержит ленту

60,опирающуюся на направляюш.ие валики

61,62 и 63. Лента приводится в движение от ведущего вала 31 и натягивается посредством вала 64 (см. фиг. 1). С целью устранения проскальзывания ленты 60 на ведущем 31 и направляющем 61 валах она по краям наподобие транспортирующего полотна 21 и транспортирующего полотна 13 соединяется с цепью посредством ущек 25. Цепь в свою очередь опирается на направляющие звездочки. От направляющего валика 61 вращение передается на ведущий вал 22. За перекидным транспортером установлено средство для транспортировки срезанного руна, имеющее лоток 65, по которому осуществляется подача руна к машине Для приклеивания руна к ткани.

Машина для приклеивания руна к ткани содержит станину 66, на которой смонтированы плита 67, нагревательное устройство 68, нагревательный каландр 69, прижимной транспортер 70, рулон 71 с тканью и рулон 72 с бумагой; бункер для нанесения клеевой массы и подвижная ракля 73, устанавливающая нужный зазор между горизонтальным участком 74 ткани и нижней плоскости ракли 73.

Бумага с рулона 72 заводится между каландром 69 и транспортером 70, а вал 75 опирается своим весом на рулон 72. Каландр 69 приводится во вращение транспортером 70, который в свою очередь получает вращение от вала 76, связанного с коробкой скоростей 77 посредством цепной передачи 78.

У нижнего конца лотка 65 установлен валик 79, скорость вращения которого регулируется посредством коробки скоростей 80. Валиком 79 устанавливается нужная скорость подачи руна при склеивании его с тканью. Изменением скорости вращения валика 79 можно получить различную плотность руна. Лоток 65 установлен под углом 30-40° к плоскости стола машины для приклеивания руна к ткани.

Машина для приклеивания руна к ткани сообщена с петлевой сушилкой ленточным промежуточным транспортером, состоящим из транспортерной ленты 81, натянутой на два вала 82 и 83. Вал 83 является ведущим и приводится во вращение от привода петлевой сушилки. Вал 82 является натяжным. Под холостой (нижней) ветвью транспортерной ленты 81 закреплен отбойный валик 84.

Петлевая сушилка имеет сушильную камеру 85, внутри которой на направляющих звездочках 86 смонтирован цепной двусторонний конвейер. В цепях 87 конвейера с определенным шагом укреплены специальные захваты, несущие круглые шесты 88. Эти шесты снабжены двумя упорами 89, на концах имеют ролики, через которые они опираются на две направляющие 90. Когда шесты доставляются в верхнюю зону сушильной камеры, они выходят из пазов захватов и скатываются по наклонной плоскости клиньев 91.

Для нагревания воздуха сушилка имеет нагревательные приборы - батареи. Циркуляция воздуха внутри сушильной камеры осуществляется вентиляторами. 1иния работает следующим образом. Подготовленные к обработке овчины 17 укладывают на передвигающееся перфорированное полотно 13, причем передний конец овчины совмещают со специальной отметкой в виде поперечной линии, нанесенной, например, краской, мелом, выполненной на перфорированном полотне 13. Далее указанный конец овчины подводят к режущей кромке ленточного ножа 37. Пройдя расстояние в 200 ... 250 мм к указанной режущей кромке ножа подходит отсекатель 35, который производит предварительное отсекание части переднего конца руна по длине. Захваченная иглами 34 отсеченная часть руна 36 по гладкой поверхности стола 38 доставляется к аспирационному отсосу 92 (см. фиг. 3), а от него в сборник отходов

шерсти.

Основная масса срезанного руна, которая перемещается на поверхности транспортирующего полотна 21, где отсутствуют иглы, передвигается сначала к отсекателю 9

ширины срезанного руна, а затем к отсекателю 10 (планка-нож) длины срезанного руна.

При подходе отсекателя 35 к спиральным виткам 53 и 54 осуществляется окончательиое отсекание шейной или огузочной части от основной массы руна. Основная масса руна в виде формы прямоугольника располагается на ленте 60 перекидного транспортера. Между отдельными прямоугольниками образуются незаполненные руном промежутки, причем сумма длины этого промежутка (500мм) и основной массы (1000мм) составляет шаг расположения руна (1500 мм). Он всегда равен развернутой

длине верхнего 21 или транспортирующего полотен 13. Прямоугольной формы руно у направляющего валика 63 сходит на лоток 65. По этому лотку руно соскальзывает и подходит под воздействие регулировочного валика 79, который начинает транспортировать руно с заранее выбранной скоростью и укладывать его на участок 74 ткани, на который предварительно нанесена клеевая масса 93, регулируемая раклей 73. Последующие прямоугольники руна, соскальзывая ио лотку 65, подходят вплотную к концу предыдущего лрямоугольника руна. Благодаря этому ликвидируются незаполненные руном промежутки и в результате образуется сплошное непрерывное руно. У валика 79 руно встречается с тканью, па которую предварительно наносится слой клея, и равной (нижней) поверхностью приклеивается к ней, образуя мех в виде непрерывного полотна 94.

Для лучшего приклеивания полотно попадает сначала на нагревательное устройство 68, а затем на нагретую поверхность каландра и прижимается к нему транспортером 70.

Для предотвращения попадания клея на полотно 94 служит бумага, которая накладывается на него по всей ширине. По выходе из машины бумага отделяется от полотна.

Таким образом, при работе линии бумага разматывается с нижнего рулопа 72 и наматывается на вал 75, образуя верхний рулон отработавшей бумаги. Освободившееся от бумаги полотно 94 меха промежуточным транспортером доставляется в петлевую сушилку. Внутри сушильной камеры 85 полотно сушится и передвигается по пространству сушильной камеры.

Петли меха в петлевой сушилке образуются следующим образом.

После вала 83 полотно меха опускается, образуя напуск в виде полукольца. При этом установленный под валом 83 отбойный валик 84, вращаясь по ходу движения полотна меха, способствует четкому отделению полотна меха от нижней ветви транспортерной ленты 81. В указанное полукольцо снизу входит шест 88 и, двигаясь вверх, складывает полотно меха вдвое. Пока очередная петля с шестом не попала на направляющие, новая петля не образуется. Это достигается выбранным расстоянием между захватами цепи 87.

Перед выходом полотна меха из сушильной камеры петля, находящаяся на постоянном шесте, распускается вращающимися валиками 95. При выходе из валиков полотно меха свертывается в рулон.

Формула изобретения

1.Линия для изготовления искусственного меха па тканевой основе, содержащая установленные по ходу технологического процесса машину для разрезания волосяного покрова с двумя синхронизированными транспортерами, расположенными один над

другим, средство для транспортировки срезанного руна, машину для его приклеивания к ткани с рабочим столом и устройство для резки и сушки, отличающаяся тем, что, с целью повышения производительности линии, нижний транспортер машины для разрезания волосяного покрова имеет установочный элемент для укладки переднего конца шкуры, а верхний транспортер - отсекатели длины срезанного руна, закрепленные на его полотне и расположенные по отношению к установочному элементу нижнего транспортера на расстоянии, сответствующем длине шкуры в направлении, обратном направлению перемещения транспортеров, и набор игл, установленных между отсекателями, а средство для транспортировки срезанного руна имеет лоток со смонтированным в нижней его части регулировочным валиком, при этом лоток

установлен под углом 38-40° к плоскости стола машины для приклеивани-я руна к гкани.

2.Линия по п. 1, отличающаяся тем, что длина участка полотна верхнего

транспортера, несущего иглы, находится в соотношении с длиной всего полотна транспортера как 1 : 3.

3.Линия по пп. 1 и 2, отличающаяс я тем, что отсекатели длины срезанного

руна выполнены в виде ножей планочного типа.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 487181, кл. D 04П 5/04, 1975 (прототип).

L-ii, - М

to

f5

д

5t

&

ijimij

Фаг.З

-9

SS«9$ X;

4j-r

ФигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления искусственного меха на тканевой основе | 1972 |

|

SU487181A1 |

| ПАТЕМТЯЙ- <лтпхав=:ш:лйБИМЙОТЕКД | 1970 |

|

SU271706A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕХА НА ИСКУССТВЕННОЙОСНОВЕ | 1967 |

|

SU203145A1 |

| Машина для стрижки волоса меховой овчины во влажном состоянии | 1990 |

|

SU1784653A1 |

| Способ изготовления искусственного меха | 1951 |

|

SU93731A1 |

| МАШИНА ДЛЯ СРЕЗАНИЯ ВОЛОСЯНОГО ПОКРОВА СО ШКУР | 1972 |

|

SU347346A1 |

| Способ изготовления скроев меховых изделий | 1981 |

|

SU971239A1 |

| Агрегат для мойки и обезрепеивания овчин | 1990 |

|

SU1758079A1 |

| Способ изготовления фиксированного руна на тканевой основе | 1989 |

|

SU1747565A1 |

| МАШИНА ДЛЯ НАМАЗКИ МЕХОВЫХ ШКУР | 1991 |

|

RU2016905C1 |

Авторы

Даты

1980-11-07—Публикация

1978-10-10—Подача