Изобретение относится к сварке, в частности к присадочным материалам, обеспечивающим получение в усл виях сварки защитного покрытия на поверхности шва, предохраняющего его при последующей термической обр ботке сварного соединения. Известен состав сварочной порошковой проволоки, состоящей из малоу леродистой стальной оболочки и поро кообразной шихты, содержащей следую щие компоненты, в-ес,%: 8,2-13 Металлический хром Азотированный хром 3,2-9,7 Никель Феррованадий 0,08-2 Феррониобий Ферротитан Ферроалюминий Ферроиттрий 0,1-0,55 0,1-3,6 Марганец Кремнефтористый натрий 0,1-+,2 Молибден Железный порошок 0,5-10 Малоуглеродистая сталь оболочки Остальное 1. Известная порошковая проволока позволяет получить требуемые механические свойства наплавленного металла. Однако и ей свойственны определенные недостатки. В частности, такая сварочная шихта не позволяет получить в условиях плавления надежного покрытия (в виде шлака) на поверхности наплавленного металла, которое препятствовало бы его окислению при последующей термической обработке. Цель изобретения - повышение качества сварного шва и предотвращение от окисления его поверхности при последующей термообработке за счет образования защитного покрытия. Поставленная цель достигается тем, что в известный состав порошковой проволоки, состоящей из малоуглеродистой стальной оболочки и шихты, содержащей металлический хром, марганец, молибден, дополнительно введены окись лития, окись бария и рутений при следующем соотношении компонентов, вес.% Металлический хром 5.0-16,0 Молибден0,5-3,1

МарганецА,0-5,О

Окись лития 10,0-15,0 Окись бария 15-28

Рутений0,09-t,2

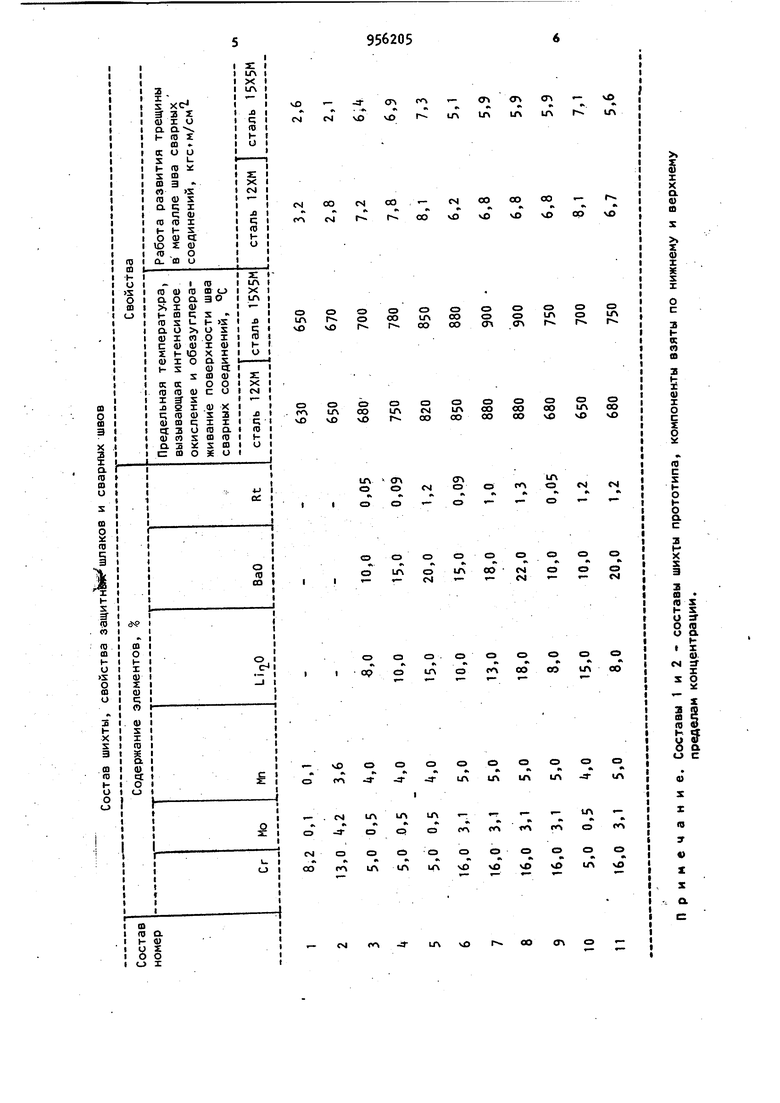

Оболочка из малоуглеродистой стали Остальное Сварку образцов выполняли с помощыо серийного оборудования на стандартных режимах порошковыми проволоками, изготовленными в виде трубки с нахлесткой из малоуглеродистой стали и наполнителей (шихтой), состав которых приведен в таблице.

ffl

03

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта порошковой проволоки | 1979 |

|

SU772773A1 |

| Состав сварочной порошковой проволоки | 1978 |

|

SU680841A1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Состав порошковой проволоки | 1979 |

|

SU812486A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Порошковая проволока | 1985 |

|

SU1389971A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012470C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ И ЛАЗЕРНО-ДУГОВОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2019 |

|

RU2713767C1 |

I

H

«

(0

m

H

u s о ffl о

2 X 3

CD

ID

и

О о

Дополнительное введение окиси лития, окиси бария и рутения в предла-, гаемый состав шихты при сварке способствует образованию шлакового по- крытия на поверхности металла и тем самым исключает ухудшение его качества во время последующей термообработки. Однако концентрация этих компонентов ниже 10., 15 и 0,09 соответственно не предотвращает окисления и обезуглераживания при температурах выше , а превышение этих компонентов свыше 15,20 и 1,2% соответственно практически не сказывается на дальнейшем улучшении защитных свойств шлакового покрытия. Поэтому оптимальное .содержание окиси лития, окиси бария и рутения в составе шихты 10-15, 15-20 и 0,09-1,2 соответственно.

Применительно к сталям марок 12ХМ и 15Х5М оптимальное содержание окиси лития, окиси бария и рутения в составе шихты составляет около 13 18 и 1,0 соответственно, при котором обеспечивается надежная адгезия защитной шлаковой корки к поверхности сварного шва, исключающая возможность образования окалины и обезуглероживания при термообработке вплоть до температуры 900°С, и достигается повышенная по сравнению с прототипом трещиноустойчивость сварного шва.

Предлагаемый состав сварочной шихты может быть использован при сварке химаппаратуры (или других конструкций подвергаемой последующей термообработке.

Практическое использование предлагаемой шихты сварочной порошковой

проволоки позволяет отказаться от применения малоэффективных защитных паст, исключить ухудшение поверхности металла швов в процессе термообработки и повысить их качество и трещиноустойчивость.

Формула изобретения

Состав сварочной порошковой проволоки, состоящей из малоуглеродистой стальной оболочки и шихты, содержащей металлический хром, марганец, молибден, отличающийся тем, что, с целью повышения качества сварного шва и предотвращения ухудшения его поверхности при последующей термообработке за счет образования в процессе сварки защитного покрытия, шихта дополнительно содержит окись лития, окись бария и рутений при следующем соотношении компонентов проволоки, весД:

Металлический хром 5.0-16,0 Молибден0,5-3,1

Марганец,0-5,0

Окись лития10-15

Рутений 0,09-1,2 Окись бария15-20

Малоуглеродистая сталь оболочки Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1981-02-27—Подача