оо

00

со со

Изобретение относится к сварочному ПРОИЗВОДСТВУ} а именно к материалам., применяемым при автоматической вертикальной однопроходной эле.ктро- дуговой сварке в среде защитных газов с принудительным формированием шва, и моцет быть использовано в отраслях промышленности5 связанных с изготовлением сварных конструкдий из углеродистых и низколегированных сталей о

Цель изобретения - получение плавного сопряжения металла шва с основным металлом.

Марганец, хром, никель, молибден и алюминий введены в состав шихты порошковой проволоки в виде смеси металлических порошков. Коэффициент заполнения порошковой проволоки 15,3%„

Введение в состав порошковой проволоки фторцдов редкоземельных металлов снижает вязкость вшака в температурном интервале кристаллизации металла шва, .уменьшая поверхностное натяжение расплавленного шлака.

При содержании в составе порошковой проволоки фторидов редкоземельных металлов менее 5,23% поставленна цель не достигается из-за высокой вякости жидкого шлака, при введении в состав порошковой проволоки фторидов редкоземельных металлов свйше 6,54% снижаются вязко-пластические свойства металла шва из-за загрязнения неметаллическими включеьшями, образующимися при разложении фторидов редкоземельных металлов.

Количественное соотношение плавикового шпата к фторидам редкоземельных металлов принято 4:1 из ус- ловия получения шлака оптимальной

вязкости, при которой обеспечивается

плавное сопряжение между металлом шва и основным металлом.

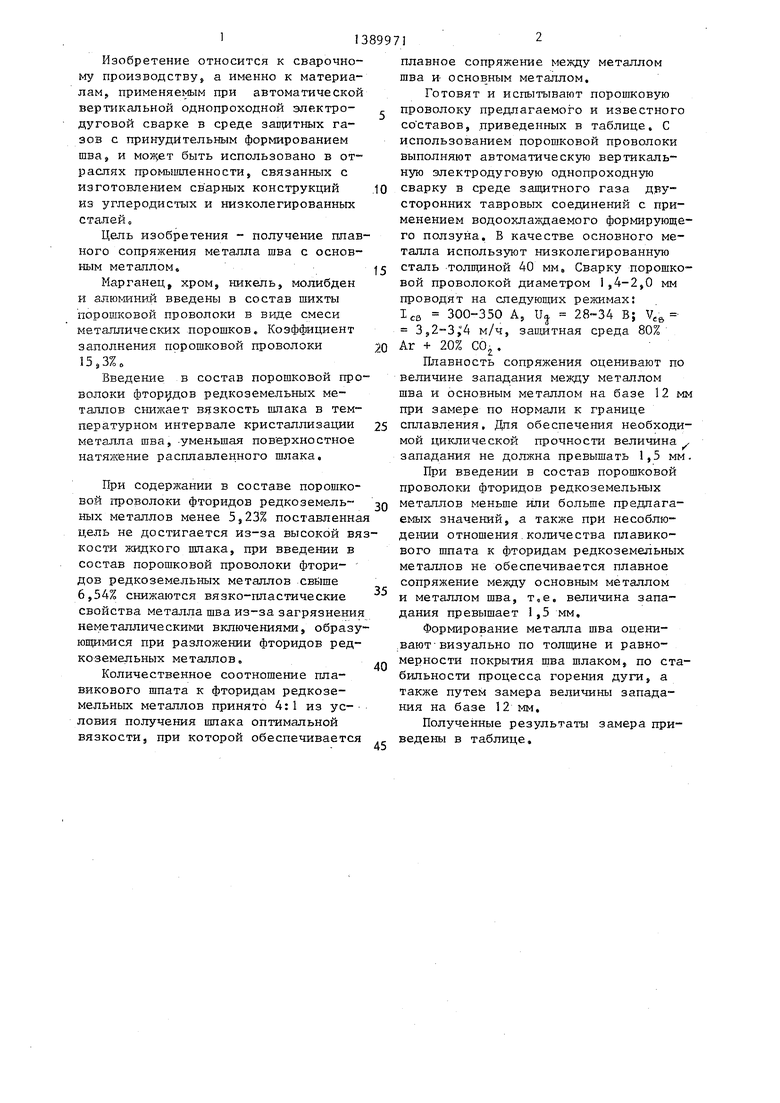

Готовят и испытывают порошковую

проволоку предлагаемого и известного со ставов, дриведенных в таблице. С использованием порошковой проволоки выполняют автоматическую вертикальную электродуговую однопроходнзта

0 сварку в среде защитного газа двусторонних тавровых соединений с применением водоохлаждаемого формирующего ползуна, В качестве основного металла используют низколегированную

сталь толпщной 40 мм. Сварку порошковой проволокой диаметром 1,4-2,0 мм проводят на следуюш;их режимах; Ice 300-350 А, U 28-34 В; , 352-3,°4 м/ч, защитная среда 80%

0 Аг + 20% СО.

Плавность сопряжения оценивают по величине западания между металлом шва и основным металлом на базе 12 мм при замере по нормали к границе

5 сплавления. Для обеспечения необходимой циклической прочности величина западания не должна превышать 1,5 мм.

При введении в состав порошковой проволоки фторидов редкоземельных металлов меньше или больше предлагаемых значеьшй, а также при несоблюдении отношения,количества плавикового шпата к фторидам редкоземельных металлов не обеспечивается плавное сопряжение между основным металлом и металлом шва, т,е, величина западания превышает 1,5 мм.

Формирование металла шва оценивают визуально по толшине и равномерности покрытия шва шлаком, по стабильности процесса горения дуги, а также путем замера величины запада- 1шя на базе 12 мм.

Полученные результаты замера приведены в таблице.

0

5

0

5

5138

На основании замеров и визуальной оценки сварочно-технологических свойств установлено, что герметичная сварочная порошковая проволока пред- лагаемого состава обладает требуемыми сварОЧНО технологическими свойствами пшак имеет удовлетворительные вязкость и подвижность, шлаковая корка покрывает поверхность шва равномер- но,, обеспечивается плавное сопряжение по границе металла пша с основным металлом. Величина западания на базе 12 мм при замере по нормали к границе сплавления минимальна, выполнять дополнительные валики сопряжения не требуется.

Технико-экономический эффект применения предлагаемой порошковой про- волоки вьфажается в исключении дополнительных валиков сопряжения между металлом шва и основным металлом,

Ф, ормула изобретения

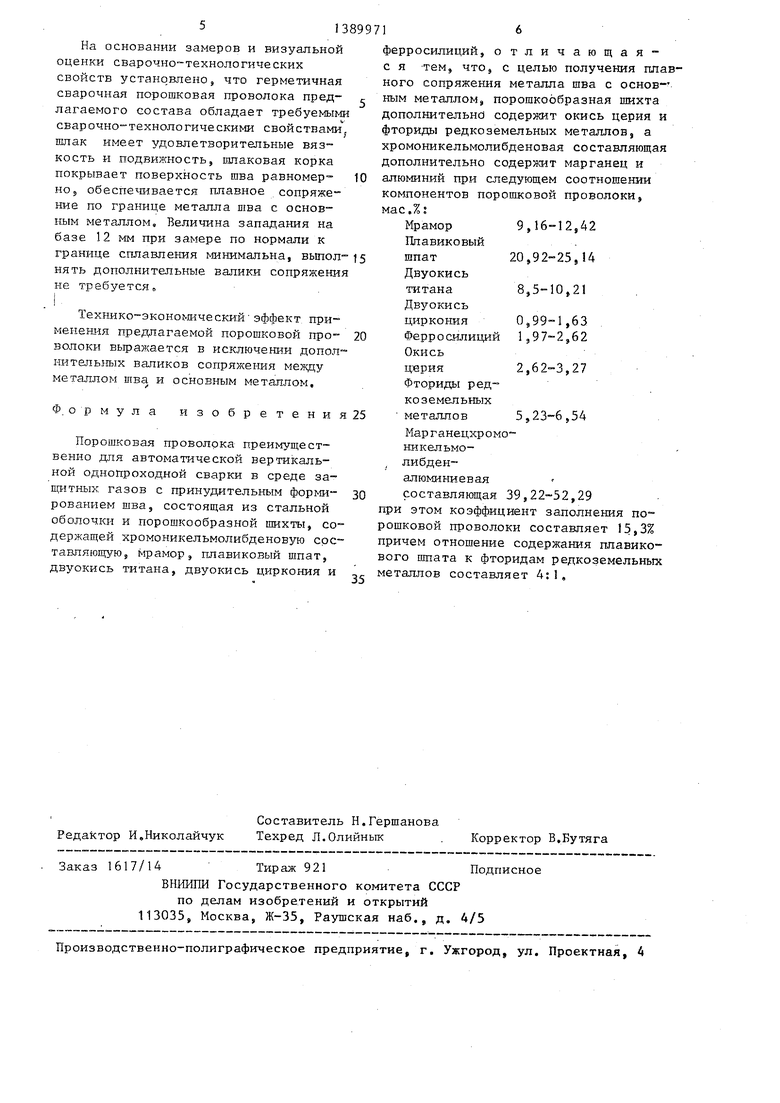

Порошковая проволока преимущественно для автоматической вертикальной однопроходной сварки в среде за- пщтных газов с принудительным формированием шва, состоящая из стальной оболочки и порошкообразной шихты, содержащей хромоникельмолибденовую срс- тавляющт, Ю5 ьтрамор, плавиковый шпат, двуокись титана, двуокись циркония и

716

ферросилиций, о тличающая- с я тем, что, с целью получения плавного сопряжения металла шва с основ- ным металлом, порошкообразная шихта дополнительно содержит окись церия и фториды редкоземельных металлов, а хромоникельмолибденовая составляющая дополнительно содержит марганец и алюминий при следующем соотношении компонентов порошковой проволоки, мас,%:

Мрамор9,16-12,42

Плавиковый

шпат20,92-25,14

Двуокись

титана8,5-10,21

Двуокись

цирко шя0,99-1,63

Ферросилиций 1,97-2,62

Окись

цнрия2,62-3,27

Фториды редкоземельных металлов 5,23-6,54

Марганецхромоникельмолибденалюминиевая

составляющая 39,22-52,29 при этом коэффициент заполнения порошковой проволоки составляет 15,3% причем отношение содержания плавикового шпата к фторидам редкоземельных металлов составляет 4:1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х70-Х80 | 2008 |

|

RU2387526C2 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| Флюс для порошковой проволоки | 1982 |

|

SU1058748A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| Состав шихты порошковой проволоки | 1990 |

|

SU1815088A1 |

| Состав порошковой проволоки для сварки в защитных газах | 1982 |

|

SU1058750A1 |

| Шихта порошковой проволоки | 1990 |

|

SU1731549A1 |

Изобретение относится к сварочному производству,. именно к материалам, применяемым при автоматической вертикальной однопроходной электродуго- - вой сварке в среде защитных газов с принудительным формированием шва, и может быть использовано отраслями промыпшенности, связанными с изготовлением сварных конструкций из углеродистых и низколегированных сталей. Цель - получение плавного сопряжения металла шва с основным металлом. Порошковая проволока (ПП) состоит из стальной оболочки и порошкообразной шихты, содержаш;ей,%: марганецхромо- никельмолибденалюминиевая составляющая 39,22-52,29, мрамор 9 16-12,42, плавиковый шпат 20,92-25,14, двуокись титана 8,5-10,21, двуокись циркония 0,99-1,63; ферросилиций 1,97-2,62; окись церия 2,62-3,27{ фториды редкоземельных металлов 5,23-6,54. Коэффициент заполнения ПП составляет 15,3%. Марганец, хром, никель, молибден и алюминий введены в состав шихты ПП в виде металлических порошков. При соотношении в ПП плавикового шпата и фторидов редкоземельных металлов 4:1 обеспечивается плавное сопряжение медду основным металлом и металлом сварного шва, т,е. величина запа- дания не превьшает 1,5 мм. 1 табл. с 9 (Л с

| СЪЕМНЫЙ ПРЕДОХРАНИТЕЛЬ ПЛАТЬЯ | 1922 |

|

SU617A1 |

Авторы

Даты

1988-04-23—Публикация

1985-05-21—Подача