Изобретение относится к сварочным материалам преимущественно для сварки под водой и может быть использовано для механизированной сварки при выполнении подводно-технических работ.

Известна порошковая проволока для сварки металлов под водой ППС-АН1, в состав которой входят компоненты в следующем соотношении, мас. % : Титановый концентрат 25-35 Гематит 15-25 Ферромарганец 5-15 Железный порошок 34-44

Двухромовокислый калий 0,7-1,3

Данная проволока позволяет сваривать под водой низкоуглеродистые стали типа ВСт. 3сп и некоторые низколегированные стали типа 09Г2. Однако в судостроении и при производстве труб для транспортировки нефти и газа широко применяются высокопрочные низколегированные стали типа 10ХСНД, 17Г1С, Х60, Х70 и т. д. Неудовлетворительная прочность сварных соединений и появление трещин в околошовной зоне не дает возможности использовать проволоку ППС-АН1 для сварки вышеназванного класса сталей под водой.

Наиболее близкой к заявляемой по составу компонентов шихты является порошковая проволока (прототип), состав которой характеризуется следующим соотношением компонентов, мас. % : Окись кальция 1,0-1,5 Рутиловый кон- центрат 6,0-7,0 Плавиковый шпат 8,0-9,0 Магнезит 4,0-5,0 Гематит 6,0-7,0 Силикомарганец 1,3-1,5 Ферросилиций 0,6-0,7 Алюминий 1,3-1,5 Никель 2,0-2,5 Ферротитан 1,5-2,0 Железный порошок 9,0-10,0

Малоуглеродистая стальная оболочка Остальное

Недостатком данного состава является склонность сварного шва к пористости, низкая ударная вязкость и коррозионная стойкость сварного соединения при сварке сталей под водой.

Цель изобретения создать такую порошковую проволоку для сварки сталей под водой, которая могла бы повысить качество и коррозионную стойкость металла шва.

Для этого порошковая проволока для сварки сталей, состоящая из стальной низкоуглеродистой оболочки и шихты, содержащей рутиловый концентрат, гематит, марганец, алюминий, никель, дополнительно содержит фторид лития, силикокальций, оксид кадмия, лопаритовый концентрат при следующем соотношении компонентов, мас. % :

Рутиловый кон- центрат 35-40 Гематит 38-45 Марганец 6-8 Алюминий 1,5-2,5 Фторид лития 2-4,5 Силикокальций 1,5-3,5 Оксид кадмия 0,5-1,5

Лопаритовый кон- центрат 0,5-2 Никель 3-5, при этом коэффициент заполнения порошковой проволоки составляет 30-34% .

Лопаритовый концентрат введен в шихту в виде порошка, поставляемого Ловозерским горнообогатительным комбинатом (Кольский полуостров) по СТУ37-1-62. Лопаритовый концентрат - минерал химического состава (Na, Ce, Ca)2 ˙(Ti, Nb)2 О3 содержит, мас. % : Nb2O3 8,0; Ta2O5 0,6; редкоземельные металлы 34, включающие, % : церий 55; лантан 24; неодим 15; празеодим 6; Th2О3 - 0,6; TiO2 40; SrО 1; примеси 15,8.

Большое содержание редкоземельных элементов в концентрате обеспечивает хорошее модифицирование металла шва: измельчается зерно, очищаются границы зерен, уменьшается количество неметаллических включений. Кроме того, ниобий, титан, тантал и другие элементы, присутствующие в лопарите, оказывают легирующее и рафинирующее влияние, повышая механические свойства и коррозионную стойкость сварного соединения.

Содержание лопарита в указанных пределах 0,5-2,0 является оптимальным. Верхний предел 2,0 связан с технологическими ограничениями - появлением пор и других дефектов. Уменьшение его содержания менее 0,5 не обеспечивает необходимых механических свойств и коррозионной стойкости сварного соединения. Введение лопарита в рекомендуемых пределах способствует получению бездефектных швов.

Никель (ГОСТ 9722-79, марка ПНЭ-1) используется в качестве легирующей составляющей. Содержание его в шихте в пределах 3-5% повышает ударную вязкость и коррозионную стойкость металла шва. Изменение процентного соотношения приводит к снижению показателей механических свойств сварного соединения.

Марганец при сварке низкоуглеродистых и низколегированных сталей является основным легирующим элементом. Повышение прочности металла шва без большого изменения других характеристик может быть достигнуто при содержании марганца в шихте 6 - 8% . При этом измельчается структура металла шва и возрастает предел текучести, а также повышаются пластические свойства и ударная вязкость.

Кроме того, марганец является раскислителем, проявляя свою раскислительную способность при содержании в шихте 6% и более, а при содержании свыше 8% наблюдаются технологические дефекты в виде пор, разбрызгивание металла и ухудшение формирования шва, снижается ударная вязкость.

Марганец связывает серу, уменьшая содержание сульфидов в металле шва и количество неметаллических включений, что в конечном счете улучшает качество сварного соединения.

Фторид лития (марка ИК, ТУ 6-09-170-77), попадая в реакционную зону, разлагается на атомарные литий и фтор. Литий является эффективным элементом, стабилизирующим горение дуги; фтор соединяется с водородом, образуя нерастворимый в металле фтористый водород. При этом содержание водорода в металле шва умень- шается, что существенно повышает качество сварного соединения.

Введение фторида лития менее 2% отрицательно сказывается на качестве сварных швов. Так, например, ударная вязкость металла шва при (-40)оС будет менее 30 Дж/см2. Введение фторида лития в количестве, превышающем 4,5% , вызывает пористость.

Алюминий (марка АПВ, ТУ 48-5-152-78) снижает содержание кислорода в металле. Введение его в количестве, не превышающем 1,5% , не оказывает существенного влияния на механические свойства швов. Если ввести больше 2,5% в шихту порошковой проволоки, то алюминий, частично окисляясь в зоне дуги, увеличивает в наплавленном металле количество тугоплавкой окиси алюминия. Располагаясь по границам зерен феррита и являясь остроугольными включениями неправильной формы, окись алюминия оказывает действие на интерметал- лические прослойки, снижая пластические свойства швов.

Силикокальций кроме шлакообразующих функций является одним из основных компонентов, связывающих кислород в атмосфере дуги. Заметное влияние наблюдается при введении его свыше 1,5% . Увели- чение содержания более 3,5% ухудшает формирование швов, что связано с изменением вязкости шлака. Применение окисида кадмия улучшает пассивационные характеристики, обуславливая возможность самопассивирования металла шва в условиях эксплуатации. С увеличением содержания кадмия в металле шва увеличивается коррозионная стойкость.

Попадая в дугу, оксид кадмия разлагается с выделением атома кадмия и кислорода. Последний в свою очередь взаимодействует с водородом парогазового пузыря. Кадмий, находясь в расплавленном металле сварочной ванны, оказывает легирующее и рафинирующее влияние, повышая механические свойства и коррозионную стойкость сварного соединения.

Содержание оксида кадмия в указанных пределах 0,5-1,5 является оптимальным. Верхний предел 1,5 связан с технологическими ограничениями - появлением пор и других дефектов. Уменьшение содержания менее 0,5% не обеспечивает необходимой коррозионной стойкости сварного соединения.

Гематит (ТУ 14-9-289-84) и рутиловый концентрат (ГОСТ 22938-78) предназначены для создания шлаковой защиты. Введение их в рекомендуемых пределах способствует получению бездефектных швов.

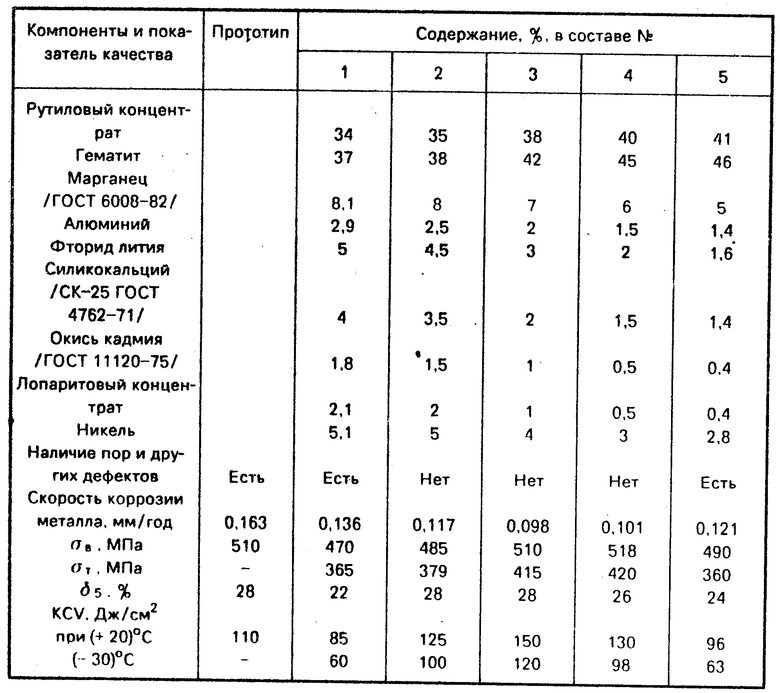

Для проведения испытаний были изготовлены пять вариантов порошковой проволоки предлагаемого состава из стальной ленты 08кп размером 0,5х10 мм, диаметром 1,6 мм с различным весовым содержанием компонентов (см. таблицу).

Изготовленными электродными проволоками по указанным пяти составам и порошковой проволокой-прототипом с опти- мальными сварочно-технологическими свойствами были выполнены наплавки под водой в нижнем положении на стали 09Г2С постоянным током обратной полярности на режиме: I = 160 - 200 A; Ug = 28-30 B; Vсв = 7 м/ч.

В результате испытаний установлено, что хорошими сварочно-технологическими свойствами обладают электродные проволоки составов N 2, 3, 4. Наплавленный вышеуказанными порошковыми проволоками металл не имеет пор, шлаковых включений и других дефектов. При изучении макрошлифов, выполненных проволокой состава N 1, обнаружены подваликовые трещины, шлаковые включения. При сварке порошковой проволокой состава N 5 наблюдается повышенное разбрызгивание металла, дуга горит нестабильно, в металле шва имеются поры.

Результаты испытаний свидетельствуют о том, что предложенный состав обеспечивает более высокие показатели механических свойств наплавленного металла по сравнению с прототипом (см. табл. ).

Сварка проводилась полуавтоматом А1660 с использованием источника питания АСУМ-400 на глубине до 60 м.

Испытания на коррозионную стойкость образцов, вырезанных из стыковых соединений, выполненных под водой, производились в центрифуге в течение 3000 ч. При этом использовалась синтетическая морская вода с температурой 32-35оС. Профилограммы испытанных образцов показали, что скорость коррозии сварного шва околошовной зоны и основного металла практически одинакова. Значения средней скорости коррозии в изобретении свидетельствуют о высокой коррозионной стойкости сварных швов и ЗТВ на стали 09Г2С. Этот показатель равен 0,098 мг/год, в способе-прототипе - 0,163 мм/год.

В настоящее время заявляемый объект прошел лабораторные испытания и опытно-промышленную проверку в натурных условиях. Разрабатываются технические условия на выпуск порошковой проволоки для подводной сварки низколегированных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ПОД ВОДОЙ | 1992 |

|

RU2012471C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012469C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ МОКРЫМ СПОСОБОМ | 2013 |

|

RU2536313C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ ПОД ВОДОЙ | 2013 |

|

RU2536314C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ РЕЗКИ МЕТАЛЛОВ ПОД ВОДОЙ | 1994 |

|

RU2113960C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ПОДВОДНОЙ СВАРКИ | 2013 |

|

RU2539284C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ МЕХАНИЗИРОВАННОЙ И ЛАЗЕРНО-ДУГОВОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2019 |

|

RU2713767C1 |

| ПОКРЫТИЕ ЭЛЕКТРОДА ДЛЯ СВАРКИ | 2002 |

|

RU2230643C2 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

Изобретение предназначено для сварки сталей, преимущественно под водой, и может быть использовано при ремонте корпусов судов, восстановлении трубопроводов и других гидротехнических сооружений. Сущность изобретения: порошковая проволока состоит из металлической оболочки и порошкообразной шихты. При этом шихта содержит следующие компоненты, мас. % : рутиловый концентрат 35 40; гематит 38 45; марганец 6 8; алюминий 1,5 2,5; фторид лития 20 4,5; силикокальций 1,5 3,5; оксид кадмия 0,5 1,5; лопариновый концентрат 0,5 2,0; никель 3 5. Коэффициент заполнения 30 - 34% . Изобретение позволяет повысить качество и коррозионную стойкость сварного соединения. 1 табл.

ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ, состоящая из стальной низкоуглеродистой оболочки и шихты, содержащей рутиловый концентрат, гематит, марганец, алюминий, никель, отличающаяся тем, что шихта дополнительно содержит фторид лития, силикокальций, оксид кадмия, лопаритовый концентрат при следующем соотношении компонентов, мас. % :

Рутиловый концентрат 35 - 40

Гематит 38 - 45

Марганец 6 - 8

Алюминий 1,5 - 2,5

Фторид лития 2 - 4,5

Силикокальций 1,5 - 3,5

Оксид кадмия 0,5 - 1,5

Лопаритовый концентрат 0,5 - 2

Никель 3 - 5

при этом коэффициент заполнения порошковой проволоки составляет 30 - 34% .

Авторы

Даты

1994-05-15—Публикация

1991-11-12—Подача