Изобретение относится к сварочным материалам, а именно к сварочным порошковым проволокам и может быть использовано для механизированной сварки в среде защитных газов и лазерно-дуговой сварки низколегированных высокопрочных сталей с пределом текучести до 690 МПа в различных отраслях промышленности, например, в судостроительной или нефтехимической промышленности.

Судостроение и машиностроение в последние годы получили новые направления развития, обуславливаемые появлением перспективного класса низколегированной стали высокой прочности.

Научно-исследовательские работы, выполненные ранее, показали, что применение сталей такого типа в ряде отраслей промышленности позволит расширить область их применения.

Несмотря на то, что эксплуатация судов различного назначения происходит во всевозможных условиях, основные требования к сварным соединениям остаются неизменными: необходимая прочность, способность сопротивляться воздействию статических, циклических и динамических нагрузок, устойчивость к воздействию морской воды. Кроме того, используемые при этом сварочные материалы должны обладать высокими технологическими характеристиками: минимальным разбрызгиванием металла, хорошей отделимостью шлаковой корки, отсутствием дефектов, высокой производительностью.

Для обеспечения эксплуатационных свойств корпусных конструкций изделий морской техники и различных объектов, создаваемых из стали данного класса необходима разработка соответствующих сварочных материалов.

Разработка сварочной порошковой проволоки для механизированной и лазерно-дуговой сварки низколегированных высокопрочных сталей ранее не производилась. В связи с чем, задача по ее разработке является актуальной.

Создание порошковой проволоки для механизированной и лазерно-дуговой сварки низколегированных высокопрочных сталей, обеспечивающей весь комплекс эксплуатационных свойств, позволяет механизировать процесс сварки и повысить его производительность.

Известна сварочная порошковая проволока марки 48ПП-10Т [1; 2] (прототип), предназначенная для механизированной сварки в защитном газе низколегированных хладостойких сталей нормальной и повышенной прочности, содержащая в своем составе компоненты при следующем соотношении, мас. % от проволоки:

при этом оболочка составляет 78-88,8% от общей массы проволоки, а комплексная лигатура содержит компоненты в следующем соотношении, мас. %:

Данная проволока не обеспечивает требования, предъявляемые к сварным соединениям низколегированных высокопрочных сталей с пределом текучести 690 МПа.

Техническим результатом предлагаемого изобретения является создание порошковой проволоки для механизированной и лазерно-дуговой сварки конструкций из низколегированных высокопрочных сталей с пределом текучести до 690 МПа включительно.

Технический результат достигается тем, что в порошковую проволоку для механизированной и лазерно-дуговой сварки низколегированных высокопрочных сталей, состоящую из стальной оболочки и порошкообразной шихты, содержащей шлаковую основу, ферросилиций, марганец, порошок алюминиево-магниевый, никель, железный порошок, жидкое стекло литиево-калиевое, дополнительно введены феррохром, ферромолибден, ферробор и ферротитан, а шлаковая основа содержит рутиловый концентрат, плавиковый шпат, жидкое стекло литиево-калиевое при следующем соотношении компонентов, мас. % от проволоки:

при этом шлаковая основа содержит компоненты в следующем соотношении, мас. %:

При выборе системы легирования металла шва для обеспечения требуемых прочностных характеристик был использован опыт разработки низколегированных сварочных материалов (электродов, флюсов и т.д.) для сварки судостроительных сталей с пределом текучести до 590 Н/мм2, а также материалов зарубежного производства аналогичного назначения. Как наиболее перспективная для реализации поставленной задачи была выбраны система легирования металла шва: углерод-кремний-марганец-никель-молибден, которая позволяет обеспечить уровень предела текучести не ниже требуемого.

При легировании стали марганец не только выполняет функции раскислителя, но и обеспечивает повышение прочности металла шва до необходимого уровня. Способность марганца связывать серу в сульфиды глобулярной формы позволяет повысить пластичность шва и его работу удара.

Легирование шва молибденом обеспечивает более высокие показатели механических свойств металла шва, а именно предел текучести и временное сопротивление разрыву, благоприятно влияя на его коррозионную стойкость.

Никель также повышает сопротивление металла шва хрупким разрушениям, повышает его работу удара при отрицательных температурах, коррозионную стойкость и пластичность до требуемого уровня. Темп роста предела текучести значительно ниже, чем при введении кремния и марганца, однако наиболее благоприятно влияние никеля на вязкость металла шва.

Хром позволяет в значительной степени добиться увеличения прочности и коррозионной стойкости металла шва. Также хром измельчает структуру и благотворно влияет на механические характеристики металла шва. Повышение содержания хрома выше указанного верхнего предела приведет к чрезмерному росту прочности шва и охрупчиванию, т.е. будет способствовать снижению пластичности металла шва.

Введение бора и титана в небольших количествах вызывает значительное измельчение зерен в результате упрочнения границ зерен. Модифицирование титаном увеличивает зарождение центров кристаллизации.

С целью повышения сварочно-технологических свойств проволоки в состав наполнителя введено литиево-калиевое жидкое стекло, используемое так же для агломерации компонентов наполнителя. Литий и калий снижают потенциал ионизации дуги, что приводит к уменьшению разбрызгивания электродного металла, стабильному горению дуги.

Изготовление предлагаемой сварочной проволоки включает в себя следующие технологические операции:

- размол, просев и прокалка компонентов наполнителя;

- дозировка компонентов наполнителя;

- смешивание компонентов наполнителя;

- просев и прокалка компонентов наполнителя;

- формирование и заполнение проволоки;

- волочение проволоки;

- прокалка проволоки для удаления волочильной смазки;

- намотка проволоки на катушки или кассеты.

Волочение проволоки на готовые размеры производят с применением волочильной смазки в соответствии с рекомендуемыми режимами.

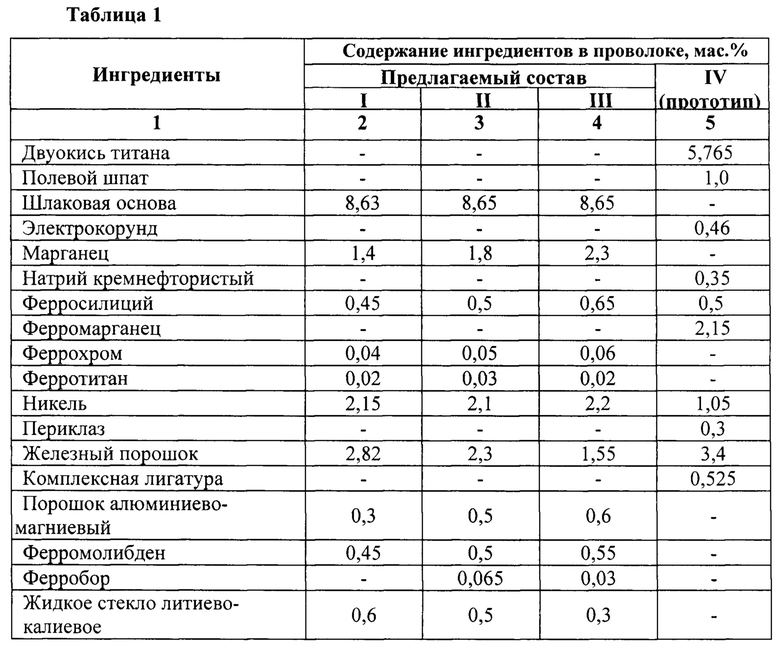

Было изготовлено три варианта составов, в таблице 1 в качестве примера приведены возможные варианты составов наполнителя (оболочка из низкоуглеродистой стали – остальное) предлагаемой сварочной порошковой проволоки, условно обозначенных I, II, III. Там же приведен состав наполнителя проволоки-прототипа, использованной для сравнения, условно обозначенный IV.

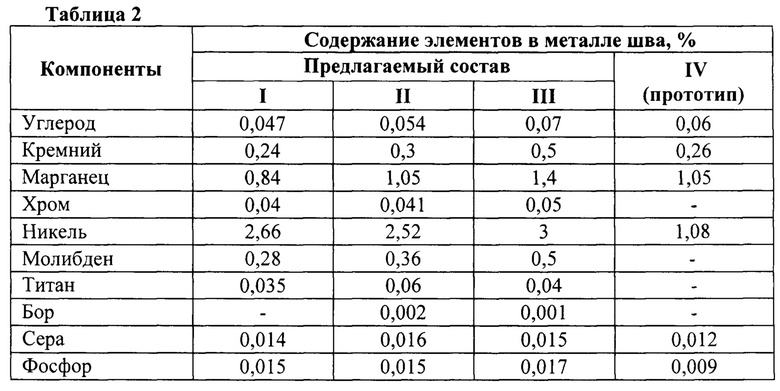

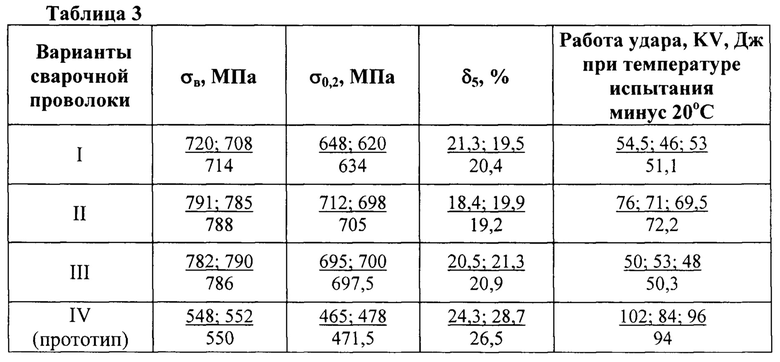

В таблице 2 приведены химические составы металлов швов, сваренных с использованием приведенных в таблице 1 вариантов составов, а в таблице 3 - механические свойства металла швов указанных вариантов порошковой проволоки.

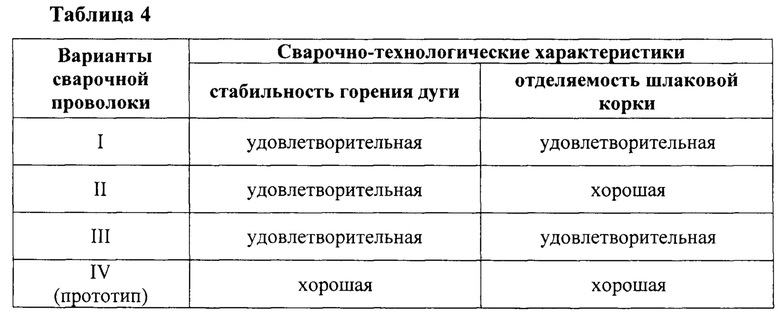

В таблице 4 представлены дополнительные свойства (сварочно-технологические характеристики) составов I, II, III, IV.

Оптимальные пределы содержания компонентов сварочной порошковой проволоки заявленных составов, а также их соотношения определяли по результатам оценки сварочно-технологических свойств и механических испытаний металла сварных швов образцов.

Исходя из результатов испытаний по определению механических свойств, сварочно-технологических свойств порошковой проволоки, а также на основании микроструктурного исследования металла шва был определен оптимальный состав предлагаемой сварочной порошковой проволоки, которым является состав II, содержание компонентов которых указано в таблице 1.

Результаты сравнительных испытаний показывают, что заявленный состав II сварочной порошковой проволоки, по сравнению с известным, позволяет добиться требуемой ударной вязкости и прочности металла шва. Как видно из таблицы 4, заявленный состав II, помимо хороших механических свойств, обеспечивает высокие сварочно-технологические свойства.

Таким образом, предлагаемый состав сварочной порошковой проволоки для механизированной сварки в среде защитных газов и лазерно-дуговой сварки низколегированных высокопрочных сталей с пределом текучести до 690 МПа включительно позволяет обеспечить стабильность механических свойств, а также обеспечить высокие сварочно-технологические характеристики, что в значительной мере расширяет ее технологические возможности по сравнению с прототипом.

Источники информации:

1. ТУ 5.965-11888-2005 «Проволока сварочная порошковая марки 48ПП-10Т. Технические условия».

2. Патент РФ №2300452 С1, 10.06.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| Редкоземельная аустенитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2022 |

|

RU2792266C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Состав порошковой проволоки | 1978 |

|

SU770707A1 |

| Порошковая проволока | 2024 |

|

RU2825974C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

Изобретение может быть использовано для механизированной сварки в среде защитных газов и лазерно-дуговой сварки конструкций из низколегированных высокопрочных сталей с пределом текучести до 690 МПа. Порошковая проволока содержит, мас. %: шлаковая основа 8,63-8,65; ферросилиций 0,45-0,65; марганец 1,4-2,3; порошок алюминиево-магниевый 0,3-0,6; никель 2,1-2,2; железный порошок 1,55-2,82; феррохром 0,04-0,06; ферромолибден 0,45-0,55; ферробор 0,03-0,065; ферротитан 0,02-0,03; жидкое стекло литиево-калиевое 0,3-0,6; оболочка из низкоуглеродистой стали - остальное. Шлаковая основа содержит компоненты в следующем соотношении, мас. %: рутиловый концентрат 84-94; плавиковый шпат 3-8; жидкое стекло литиево-калиевое 3-8. Изобретение позволяет добиться требуемой прочности и работы удара металла шва за счет оптимального соотношения кремния, хрома, никеля, марганца, молибдена в составе порошковой проволоки, а также улучшенных сварочно-технологических свойств за счет использования литиево-калиевого жидкого стекла для агломерации компонентов наполнителя. 4 табл.

Порошковая проволока для механизированной и лазерно-дуговой сварки низколегированных высокопрочных сталей, состоящая из стальной оболочки и порошкообразной шихты, содержащей шлаковую основу, ферросилиций, марганец, порошок алюминиево-магниевый, никель, железный порошок и жидкое стекло литиево-калиевое, отличающаяся тем, что шихта дополнительно содержит феррохром, ферромолибден, ферробор и ферротитан, а шлаковая основа содержит рутиловый концентрат, плавиковый шпат и жидкое стекло литиево-калиевое при следующем соотношении компонентов, мас. % от проволоки:

при этом шлаковая основа содержит компоненты в следующем соотношении, мас. %:

| ПОРОШКОВАЯ ПРОВОЛОКА МАРКИ 48ПП-10Т ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2005 |

|

RU2300452C1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| WO 2016200560 A1, 15.12.2016. | |||

Авторы

Даты

2020-02-07—Публикация

2019-07-04—Подача