I

Изобретение относится к области сварочного производства, в частности к составам сварочных порошковых проволок, применяемых преимущественно в защитных газах для сварки легированных сталей.

Известен р. состав порошкс«ой проволоки, содержащей, вес.%;

Алюминиевый порошок 1,7-4,0 Магний0,5-0,8

Фтористый барий или закись марганца0,25-О,4

Окись кальцияО,5-О,8

Фтористый ЛИТИЙдо 0,3

Углероддо 0,4

Марганец До 4

Железный порошок и « стальная оболочкаОстальное.

Основным недостатком известного состаша является невозможность получения высокопрочного сварного шва ( кг/мм ),

Наиболее близким по составу компонентов к предлагаемой порошковой про-

Еюлоке яиляется | 2Дсварочная порошковая проволока, содержащая, вес.%:

Плавиковый шпат3,2-3,6

Мрамор1,0-3,6

Двуокись титана6,8-7,6

Ферротитан2,4-3,2

ферромарганец1,2-1,8

Ферросилиций0,4-0,8

Никелевый порсялок до 0,9 Жидкое- стекло0,5-1,0

Стальная оболочкаОстальное.

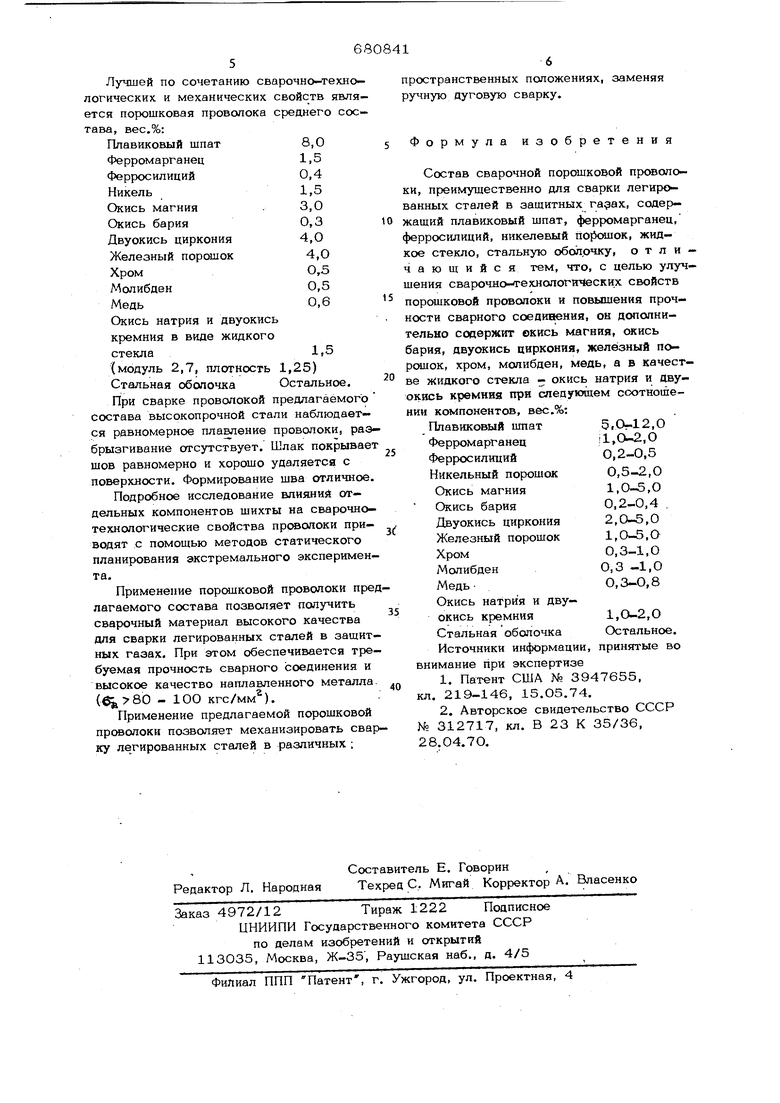

При сварке легированной стали для получения высоких прочностных характеристик (8О кгс/мм) в состав порошковой проволоки необходимо ввести р$щ легирующих элементов например хром, молибден и др. При введении их в состав известной порошковой проволоки - сварочно-технологические свойства ее значительно ухудшаются, хотя и сама порошковая проволока не обладает достаточными удовлетворительными сварочмо-технологическими свойствами при сварке сред- нелегированной судокорпусной стали (имеет место значительное разбрызгивание, проволока плавится не совсем равномерно). Целью изобретения является создание состава сварочной порошковой проволоки, 5 обладающего хорошими сварочно-технологическими свойствами и обеспечивающе- го получение высокопрочного соединения ( кг/мм. Это достигается тем, что состав сва- ю рочной порошковой проволоки дополнительно содержит окись магния, окись бария, двуокись циркония, железный порошок, хром, молибден, медь , а в качестве жидкого стёкла окись натрия и двуокись 5 ния при следующем соотношении компонентов, вес.%: Плавиковый шпат5-12 Ферромарганец1-2,0 Ферросилиций0,2-О, Никель0,5-2,0 Окись магния 1,0-5,0 Окись бария О,2-О,4 Двуокись циркония 2,О-5,0 Железный порошок 1,0-5,0 Хром.. О,3-1,0 Молибден0,3-1,0 Медь. 0,3-О,8 Окись натрия и двуокись кремния 1,0-2,0 Стальная оболочка Остальное. Жидкое стекло имеет модуль 2,7 с плотностью 1,25. Введение двуокиси кремния и окиси натрия в виде жидкого стек;ла позволяет приготовить шихтуВ виде керамического флюса, что особенно важно при изготовлении бесшовной порошксшой проволоки, получаемой путем волочения длинномерной трубы, заполненной шихтой. Заполнение производят на виброустановке. При введении в состав двуокиси кремния, окиси натрия, окиси магния, двуокиси циркония получают необходимые сва- рочно-технологические свойства порошковой прсшопоки при сварке среднелегированных сталей. Изготовляют бесшовную пс ошковую проволоку диаметром 1,2 - 1,6 мм с содержанием компонентов ближе к нижнему и верхнему пределам и среднего состава. Выполненная проверка позволяет установить оптимальные пределы содержания компонентов. Сварка проволокой, отвечающей по составу верхнему пределу содержания комлонентов, вес.%: пок чес ве нер деч им уве кой ме ног ся. ва, сод пок обр го ния ме хом кие час каз вы Плавиковый шпат12 Ферромарганец2,0 Ферросилиций0,5 Никель-2,О Окись магния5 Окись бария0,4 Двуокись циркония5 Железный порсшок5 Хром1,0 Молибден1,0 Медь0,8 Окись натрия и двуокись кремния в виде жидкого стекла2,0 (модуль 2р, плотность 1,25) Стальная обоиочкаОстальное азала, что ввиду повышенного колитва шлакообразующей части в состапорсшковов проволоки наблюдается авномерное плавление оболочки и серника, так как их теплопроизводности ют большую разницу. Наблюдается личение разбрызгивания. Увеличение количества металличессоставляющей шихты приводит к изению прочностных свойств наплавлено металла пластичность его снижаетСварка порсшксАой проволокой состасоответствующего нижнему пределу ержания компонентов, вес.%: Плавиковый шпат5 Ферромарганец0,2 Ферросилиций0,2 Никель0,5 Окись М1агни:я1 Окись бария0,2 Двуокись циркйния2 Железный порошок1 Хром0,3 Молибден0,3 Медь0,3 Окись натрия и двуокись кремния в виде жидкого стекла1,0 (модуль 2,7, плотность 1,25) Стальная оболочкаОстальное азала, что снижение количества шлакоазующей части шихты, т. е. плавиковошпата, окиси магния, двуокиси цирко, жидкого стекла, приводит к неравноному покрытию шва шлаком, его плоу отделению. Сварочно- гехнологичессвойства ухудшаются. Снижение содержания металличеркой ти в шихте приводит к изменению поателей прочности и пластичности и одит их значения за пределы допустимых Лучшей по сочетанию сварочно- ехно- логических и механических свойств является порошковая проволока среднего состава, вес,%: Плавиковый шпат8,0 Ферромарганец1,5 Ферросилиций0,4 Никель1,5 Окись магния.3,0 Окись бария0,3 Двуокись циркония4,0 Железный порошок4,0 ХромО,5 Молибден0,5 Медь0,6 Окись натрия и двуокись кремния в виде жидкого стекла1,5 (модуль 2,7, плотность 1,25) Стальная оболочкаОстальное. При сварке проволокой предлагаемого состава высокопрочной стали наблюдается равномерное плавление проволоки, раз брызгивание отсутствует. Шлак покрывае шов равномерно и хорошо удаляется с поверхности. Формирование шва отличное Подробное исследование влияний отдельных компонентов шихты на сварочно- технологические свойства проволоки приводят с помошью методов статического планирования экстремального эксперимента. Применение порсшковой проволоки пре лагаемого состава позволяет получить сварочный материал высокого качества для сварки легированных сталей в защитных газах. При этом обеспечивается требуемая прочность сварного соединения и высокое качество наплавленного металла ( - 100 кгс/мм). Применение предлагаемой порошковой прсюолоки позволяет механизировать свар ку легированных сталей в различных ; пространственных положениях, заменяя ручную дуговую сварку. Формула изобретения Состав сварочной порошковой прснзолоки, преимушественно для сварки легированных сталей в защитных , содержащий плавиковый шпат, ферромарганец, ферросилиций, никелевый , жидкое стекло, стальную обол.очку, отличающийся тем, что, с целью улучшения сварочно- ехнологических свойств порошковой проволоки и повышения прочности сварного соедшаюния, он дополнительно содержит окись магния, окись бария, двуокись циркония, желе1зный порсшок, хром, молибден, медь, а в качестве жидкого стекла - окись натрия и двуокись кремния при следующем соотношении компонентов, вес.%; Плавиковый шпат5,Ог.12,0 Ферромарганец l,O-2,O Ферросилиций0,2-0,5 Никельный порошок0,5-2,0 Окись магния1,0-5,0 Окись бария0,2-0,4 Двуокись циркония2,0-5,0 Железный порошок1,0-5,0 Хром0,3-1,0 Молибден0,3-1,0 Медь-О,3-О,8 Окись натрия и двуокись кремния1,О-2,О Стальная оболочка Остальное. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3947655, кл. 219-146, 15.О5.74. 2.Авторское свидетельство СССР № 312717, кл. В 23 К 35/36, 28.04.70.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1978 |

|

SU859088A1 |

| Состав порошковой проволоки | 1977 |

|

SU716753A1 |

| Состав порошковой проволоки | 1977 |

|

SU716752A1 |

| Шихта порошковой проволоки | 1975 |

|

SU534330A1 |

| Состав порошковой проволоки | 1978 |

|

SU831467A1 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| Шихта порошковой проволоки | 1980 |

|

SU912455A1 |

| Шихта порошковой проволоки | 1986 |

|

SU1368140A1 |

| Состав шихты порошковой проволоки | 1981 |

|

SU988503A1 |

| Состав порошковой проволоки | 1979 |

|

SU816729A1 |

Авторы

Даты

1979-08-25—Публикация

1978-03-14—Подача