V Изобретение относится к извлечению из емкостей вязких материалов, преимущественно живицы, и может быть использовано в лесохимической, химической и других отраслях проь«шленности.

Известен способ, извлечения живицы из емкостей, заключакмцийся в том, что емкости с живицей помещают в обогреваемые помещения для оттаивания живицы.Такие помещения обогреваются подогретым воздухом, острым паром или через батареи. Подогретая таким образом живица поступает далее в загрузочное помещение, где бочки раскупоривают и опрокидывают над загрузочной воронкой. Для ускорения извлечения живицы из бочек применяют обстукивание их деревянными молотками, вибрирование tl.Недостатком данного способа является длительность процесса оттаивания живицы из-за низкой ее теплопроводности, что отрицательно сказывается на производительности производства. На стенках и днище остается большое количество живицы, чтЪ приводит к увеличению количества стоМных вод от промыбки таких бочек.

Известен способ извлечения вязких материалов из емкостей, заключав ющийся в нагревании емкостей C2J.

Недостатком данного способа является наличие нагреваемой поверхности

10 внутри емкости, занимающей определенный объем, выполненной из непрочных материалов, а также необходимость- полногр расплавления извлекаемого материала. Не исключается ручной труд, т.е. надо подсоединять кант;дую емкость к источнику тепла и далее отсоединять ее .

Целью изобретения является ние производительности путем более

2{ полного извлечения вязких материалов.

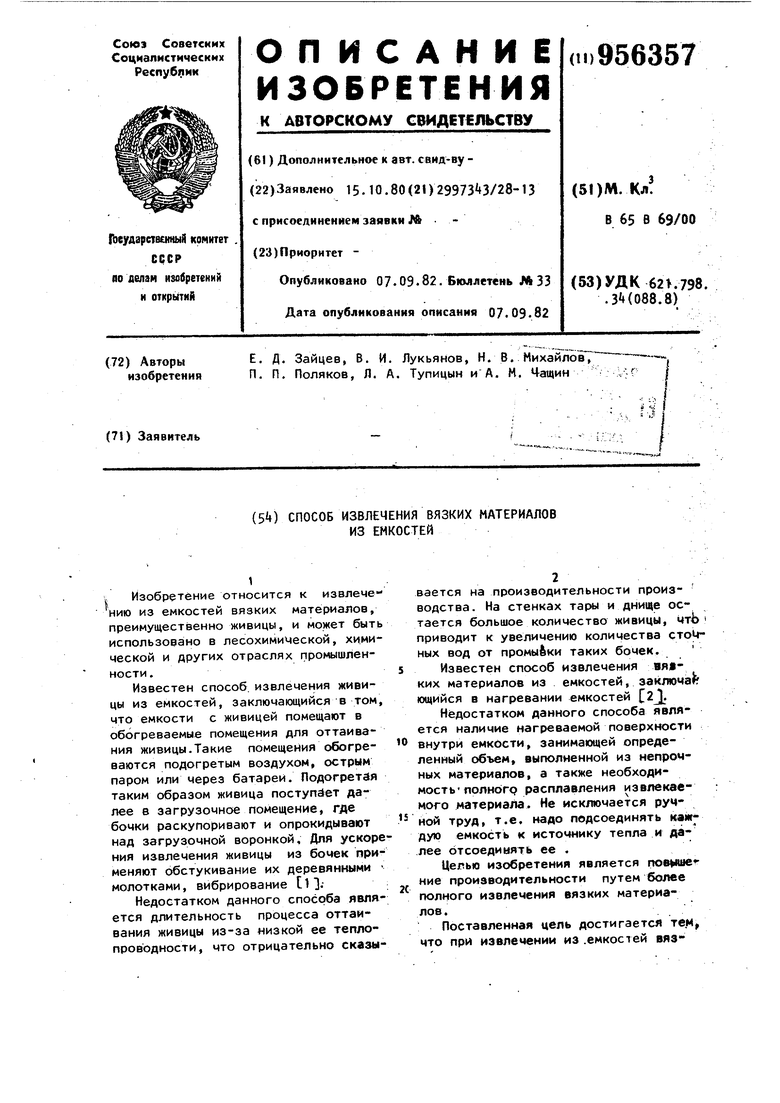

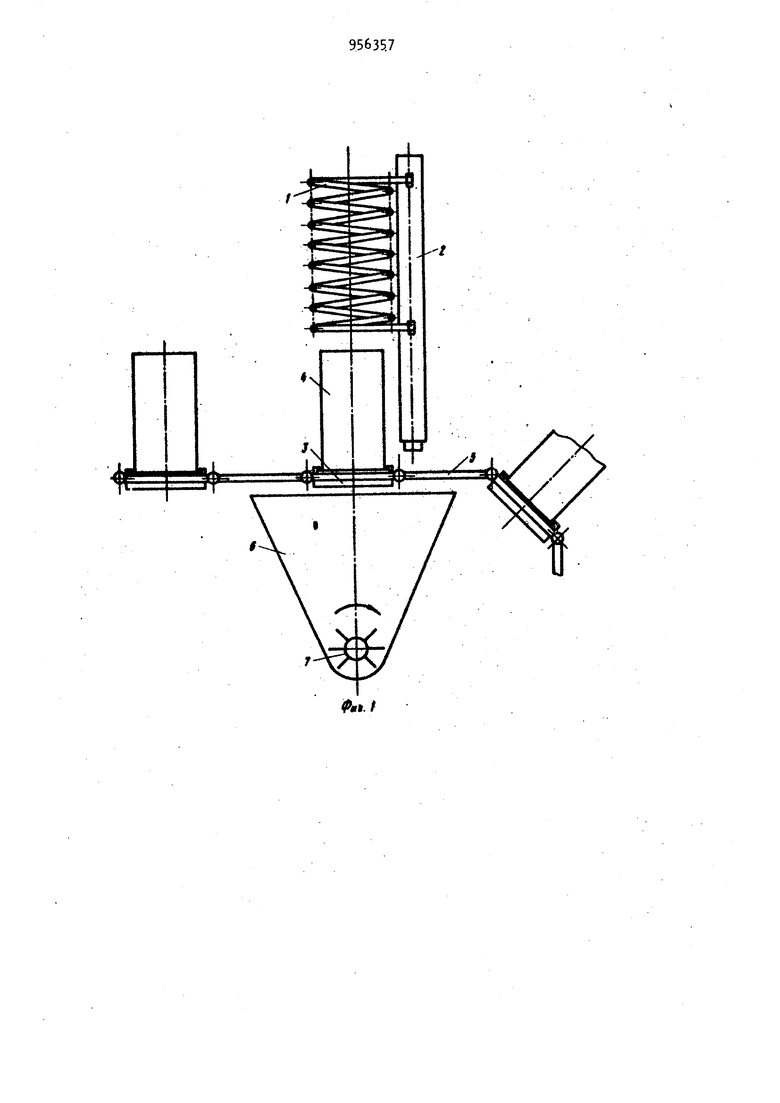

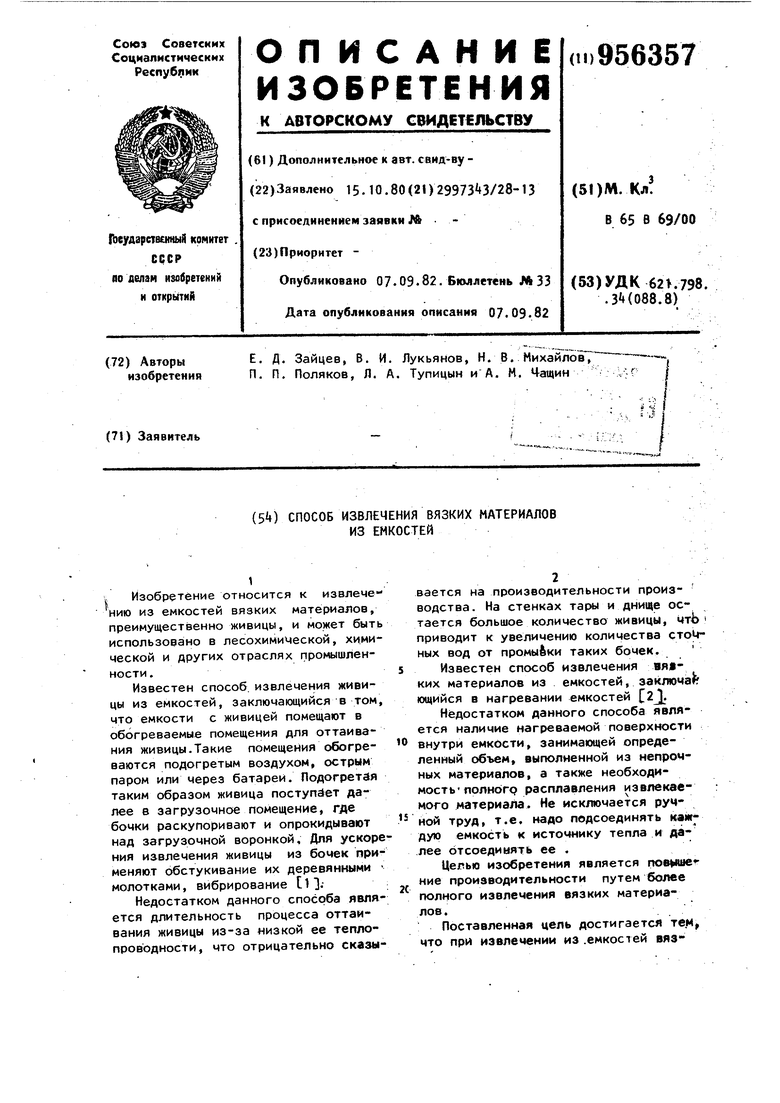

Поставленная цель достигается тем, что при извлечении из .емкостей вяЗ ких материалов, преимущественно живи цы, способом, заключающимся в нагревании емкостей,согласно изобретению емкость нагревают со скоростью S секунду до 100-170С. Для нагрева емкость погружают в псевдоожиженный слой с температурой 150-250°С. Емкости сообщают вращательное движение. На фиг. 1 изображено устройство, поясняющее . способ извлечения вязких материалов, при использовании индуктора; нт фиг. 2 -то же при нагреве в псевдоЪжиженном слое. Устройство состоит из индуктора 1, который перемещается по направляющим 2, зажимного механизма 3 для ем кости k, цепного конвейера 5, приемного бункера 6 с билами 7 для разрыхления и разжижения тиксотропного материала. Извлечение живицы происходит следующим образом. Металлическую емкость k со снятой крышкой устанавливают на рабочую площадку цепного шагового конвейера 5 и фиксируют зажимным механизмом 3- При установке тары с материалом в определенном положении под индуктором конвейер останавливается. Емкость устрнавливают в индуктобе 1 , который опуска ется для этого по направляющим 2. На индуктор подают напряжение в течение 10-12 с стенки емкости нагреваются до 100-Т70°С, и живица выпадает в виде цилиндра за 10-20 с в бункер 6, где билами 7 переводится в жи котекучее состояние. После выключения напряжения индуктор поднимается в исходное положение. Конвейер подает к нему следующую бочку. Устройство для извлечения живицы при нагреве емкости в псевдоожиженном слое сострит из аппарата 8 с газораспределительной решеткой 9 колпачкового типа, воздуходувки 10, калорифера 11, циклона 12, фильтра 13, узла загрузки , узла разгрузки 15, вала 16 со спицами 17, 18, стопора 18, толкателя 19, смонтированных на общем валу, и приводов. Корпус 8 представляет собой сварную конструкцию, состоящую из пира мидальной, оасшиояюшейся кверху, час ти, параллелепипедной и пирамидальной, суживающейся кверху, части, соединенных между собой фланцевыми соединениями. В корпусе имеются люки 7 для заполнения устройства дисперсным материалом и удаления его. Под валом со спицами расположены по меньшей мере две дугообразные нап равляющие 20, покрытые фрикционным слоем и размещенные в псевдоожиженном слое. . Привод обеспечивает скорость вращения вала 0,5 об/мин. Узел загрузки представляет собой шлюзовую камеру с двумя шлюзовыми задвижками,в которой установлены направляющие для движения емкости, щетки 21 для чистки наружных поверхностей бочек от загрязнений живицей, стопор 18; толкатель 19, работающие синхронно с перемещением вала 16. Разгрузочное устройство 15 предетавляет собой шлюзовую камеру, в которой установлены направляющие для движения емкости, .щетки для чистки емкости от пыли и налипающих на нее частиц дисперсного материала. Направляющие для движения емкости в загрузочном и разгрузочном устройствах par сположены под углом 15° к горизонту для перекатывания емкостей под собственным весом. Для предотвращения попадания дисперсного материала в шлюзовые камеры производится воздушная отсечка с регулируемой вентилями подачей воздуха. Устройство работает следующим образом. Устройство загружают дисперсным материалом диаметром 0,2-0,3 мм и высотой слоя, равной диаметру емкости. Включают газодувку и калорифер. Горячий воздух подается под газораспределительную решетку, и создается псевдоожиженный слой дисперсного материала. Отработавший воздух очищается от пыли в циклоне 12 и фильтре 13 и вновь подается газодувкой в калорифер, т.е. происходят рециркуляция ожижающего агента и рекуперация тепла, повышающая .энергетический КПД. После нагрева слоя до 150250°С включается привод транспортного устройства. Емкость подается транспортером 22 в загрузочное устройство И и стопорится. При подходе спицы к загрузочному узлу стопор 18 убирают, а толкатель l6 толкает емкость, которая закатывается на спицы. Спицы опускают емкость на дугообразные направляющие и ведут ее по ним, так что емкость совершает одновременно поступательное и вращатель5ное движение. Время пребывания емкости в устройстве 1 мин 0,5 мин она находится в псевдоожиженном слое. Поравнявшись с разгрузочным узлом, спицы выталкивают емкость в шлюзовую камеру, где она очищается от пыли и налипших частиц щетками и выкатывается из шлюзовой камеры к опроки дывателю, где ее разлюковывают и пер ворачивают вверх дном над загрузочной воронкой ( на чертежах опрокидыватель и загрузочная воронка не показаны) . Живица выходит из емкости в виде цилиндра. Внутоенняя поверхность бочки остается практически чистой и не требует мойки. Нагрев емкости в индукторе или в псевдоожиженном слое приводит к качественно новым условиям для извлечения живицы; живица легко выходит из емкости за с в виде цилиндра, стенки емкости остаются чистыми и не нуждаются в отмывке от остат/ков сырья, производительность может достигать 3-5 емкостей в минуту, что удовлетворяет потребности каниФольнотерпентинных заводов. Формула изобретения 1.Способ извлечения вязких материалов из емкостей, преимущественно живицы, заключающийся в нагревании емкостей, отличающийся тем, что, с целью повышения производительности путем более полного извлечения материалов, нагревание емкостей осуществляют со скоростью до 100-170°С. 2.Способ ПОП; 1, от ли чающий с я тем, что нагрев осуществляют погружением емкостей е псевдоожиженный слой с температурой 150-250°С. . 3.Способ по пп. 1 и 2, о т л и чающийся тем, что емкости вращательное движение. Источники -информации, принятые во внимание при экспертизе 1,Технологический регламент If 2-52-79 канифольно-те0пентинного производства Нейво-Рудянского ЛХЗ. 2.Авторское свидетельство CtCP N «16953, кл. В 65 О 87/38,1935.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подогрева емкостей с вязкими материалами | 1980 |

|

SU1090621A1 |

| Способ извлечения вязких материалов из емкостей | 1989 |

|

SU1620392A1 |

| Способ подготовки вязких материалов к извлечению из емкостей и устройство для подготовки вязких материалов к извлечению из емкостей | 1983 |

|

SU1093625A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЭЛАСТИЧНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016662C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Установка для тепловой воздушной обработки бочек | 1987 |

|

SU1519795A1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОИЗВОДСТВЕННЫХ ОТХОДОВ В ПЕЧНОЕ ТОПЛИВО И УГЛЕРОДНОЕ ВЕЩЕСТВО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552259C2 |

| СПОСОБ ПЕРЕЗАГРУЗКИ ПЛАТИНОСОДЕРЖАЩЕГО ХЛОРИРОВАННОГО КАТАЛИЗАТОРА НИЗКОТЕМПЕРАТУРНОЙ ИЗОМЕРИЗАЦИИ БЕЗ ПОТЕРИ ЕГО АКТИВНОСТИ | 2024 |

|

RU2840086C1 |

Авторы

Даты

1982-09-07—Публикация

1980-10-15—Подача