Изобретение относится к извлечению из емкостей вязких материалов, преимущественно живицы, и может быть использовано в лесохимической, химической и других отраслях промышленности.

Известны устройства для нагрева емкоетей и содержащегося в них продукта, в частности при стерилизации рродуктов, содержащее загрузочное и разгрузочное приспособление, а также средством транспортирования емкостей через рабочий агент, выполненное в виде заключенного в корпус поворотного барабана 1.

Недостатком известных устройств является невозможность использования таких средств нагрева, как нагретый псевдоожиженный слой дисперсного теплопроводящего материала, а следовательно, невозможность обеспечения интенсивного нагрева емкостей с достижением равномерного обогрева наружных поверхностей, позволяющего достичь скоростей нагрева равных 3-10°С.

Известно устройство для подогрева емкостей с вязкими материалами, содержащее нагреватели 2.

Недостатками этого устройства являются низкая интенсивность нагрева и невозмож; ность обеспечения его равномерности.

Целью изобретения является обеспечение равномерного интенсивного нагрева.

Поставленная цель достигается тем, что устройство для подогрева с вязкими материалами, содержащее нагреватели, снабжено камерой, в нижней части которой размещен слой дисперсного теплопроводящего материала, установленными внутри камеры в дисперсном слое дуговыми направляющими, рабочая поверхность которых покрыта фрикционным материалом, турникетом для перемещения емкостей и течками для загрузки и выгрузки емкостей, расположенными выще уровня дисперсного материала.

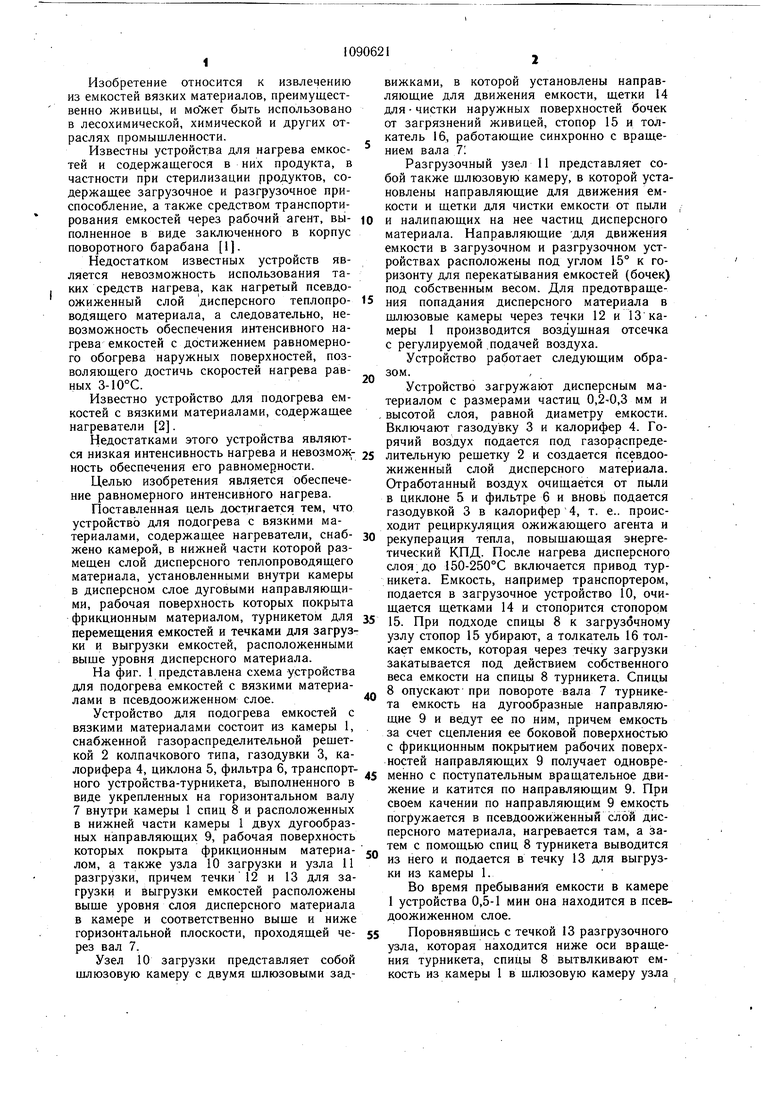

На фиг. 1 представлена схема устройства для подогрева емкостей с вязкими материалами в псевдоожиженном слое.

Устройство для подогрева емкостей с вязкими материалами состоит из камеры 1, снабженной газораспределительной рещеткой 2 колпачкового типа, газодувки 3, калорифера 4, циклона 5, фильтра 6, транспортного устройства-турникета, выполненного в виде укрепленных на горизонтальном валу 7 внутри камеры 1 спиц 8 и расположенных в нижней части камеры 1 двух дугообразных направляющих 9, рабочая поверхность которых покрыта фрикционным материалом, а также узла 10 загрузки и узла 11 разгрузки, причем течки 12 и 13 для загрузки и Выгрузки емкостей расположены выще уровня слоя дисперсного материала в камере и соответственно выще и ниже горизонтальной плоскости, проходящей через вал 7.

Узел 10 загрузки представляет собой щлюзовую камеру с двумя шлюзовыми задвижками, в которой установлены направляющие для движения емкости, щетки 14 для чистки наружных поверхностей бочек от загрязнений живицей, стопор 15 и толкатель 16, работающие синхронно с вращением вала 7;

Разгрузочный узел 11 представляет собой также шлюзовую камеру, в которой установлены направляющие для движения емкости и щетки для чистки емкости от пыли и налипающих на нее частиц дисперсного материала. Направляющие движения емкости в загрузочном и разгрузочном устройствах расположены под углом 15° к горизонту для перекатывания емкостей (бочек) под собственным весом. Для предотвращения попадания дисперсного материала в щлюзовые камеры через течки 12 и 13 камеры 1 производится воздущная отсечка с регулируемой .подачей воздуха.

Устройство работает следующим образом.

Устройство загружают дисперсным материалом с размерами частиц 0,2-0,3 мм и высотой слоя, равной диаметру емкости. Включают газодувку 3 и калорифер 4. Горячий воздух подается под газораспределительную рещетку 2 и создается псевдоожиженный слой дисперсного материала. Отработанный воздух очищается от пыли в циклоне 5 и фильтре 6 и вновь подается газодувкой 3 в калорифер 4, т. е.. происходит рециркуляция ожижающего агента и рекуперация тепла, повыщающая энергетический КПД. После нагрева дисперсного слоя.до 150-250°С включается привод турникета. Емкость, например транспортером, подается в загрузочное устройство 10, очищается щетками 14 и стопорится стопором 15. При подходе спицы 8 к загрузочному узлу стопор 15 убирают, а толкатель 16 толкает емкость, которая через течку загрузки закатывается под действием собственного веса емкости на спицы 8 турникета. Спицы 8 опускают при повороте вала 7 турникета емкость на дугообразные направляющие 9 и ведут ее по ним, причем емкость за счет сцепления ее боковой поверхностью с фрикционным покрытием рабочих поверхностей направляющих 9 получает одновременно с поступательным вращательное движение и катится по направляющим 9. При своем качении по направляющим 9 емкость погружается в псевдоожиженный слой дисперсного материала, нагревается там, а затем с помощью спиц 8 турникета выводится из него и подается в течку 13 для выгрузки из камеры 1.

Во время пребывания емкости в камере 1 устройства 0,5-1 мин она находится в псевдоожиженном слое.

Поровнявщись с течкой 13 разгрузочного узла, которая находится ниже оси вращения турникета, спицы 8 вытвлкивают емкость из камеры 1 в щлюзовую камеру узла

11 разгрузки, где она очищается от пыли и налипших частиц дисперсного материала щетками и выкатывается из щлюзовой камеры, к опрокидывателю, где ее переворачивают вверх дном над загрузочной воронкой (опрокидыватель и загрузочная воронка не показаны).

Живица выходит из емкости в виде цилиндра, внутренняя поверхность емкости (бочки) остается практически чистой и не требует мойки.

Нагрев в псевдоожиженном слое дисперсного материала при сообщении емкости в процессе ее транспортировки сквозь слой нагретого дисперсного материала позволяет обеспечить ее равномерный интенсивный нагрев, что приводит к качественно новым условиям извлечения живицы, так как через 5-20 с она легко выходит в виде цилиндра, внутренняя поверхность емкости (бочки) остается чистой, не требуется ее отмывки от остатков сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения вязких материалов из емкостей | 1980 |

|

SU956357A1 |

| Способ подготовки вязких материалов к извлечению из емкостей и устройство для подготовки вязких материалов к извлечению из емкостей | 1983 |

|

SU1093625A1 |

| СПОСОБ СУШКИ СЫПУЧИХ ТЕРМОЧУВСТВИТЕЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2156933C1 |

| Установка для сушки и охлаждения дисперсных материалов | 1982 |

|

SU1089376A1 |

| Сушилка для кристаллических дисперсных материалов | 1980 |

|

SU924477A2 |

| Электрическая барабанная печь | 1981 |

|

SU947600A1 |

| Установка для сушки сыпучих материалов | 1977 |

|

SU659861A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134952C1 |

| Способ получения фурфурола и устройство для его осуществления | 1982 |

|

SU1109397A1 |

УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЕМКОСТЕЙ С ВЯЗКИМИ МАТЕРИАЛАМИ, содержащее нагреватели, отличающееся тем, что, с целью обеспечения равномерного интенсивного нагрева, оно снабжено камерой, в нижней части которой размещен слой дисперсного теплопроводящего материала, установленными внутри камеры в дисперсном слое дуговыми направляющими, рабочая поверхность которых покрыта фрикционным материалом, турникетом для перемещения емкостей и течками для загрузки и выгрузки емкостей, расположенными выше уровня дисперсного материала. (П со о О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ СТЕРИЛИЗАТОРОВ | 1972 |

|

SU425617A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цистерна для перевозки легко затвердевающих жидкостей | 1929 |

|

SU15119A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-05-07—Публикация

1980-10-15—Подача