(54) СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА 12

Изобретение относится к усовершенствованному способу получения ацетальдегида, который используют для производства ряда ценных органических соединений.

Известен способ получения ацетальдегида путем окисления этилена, в -котором в качестве окислителя используют соль трехвалентного таллия. Окисление проводят в присутствии раствора следующего состава, вес. %:

Хлористый таллий 0,063-12,56 Хлорная кислотаО- 2,5

ВодаОстальное

Процесс проводят при 20-25° С в атмосфере этилена 1.

Недостатком та;кого способа является низкая селективность процесса, так как образуется смесь ацетальдегида и гликоля 45-50%. Отработанный раствор не регенерируется.

Известен способ окисления этилена до ацетальдегида водным раствором -палладия следующего состава, вес. %:

Хлористый палладий7,2- 8,9

Хлористый натрий0,586- 5,8

Хлорная кислота0,4-10,05

ВодаОстальное

Процесс проводят при 20-25° С, концентрация этилена 7,3-8,25 об. %. Степень превращения его 100%. Селективность процесса 100% 2.

Недостатками известного способа являются невысокая скорость процесса (18- 56 ), содержание в составе раствора драгоценного металла - палладия и невозможность его регенерации. Раствор не регенерируется.

Известен способ окисления этилена до

10 адетальдегида в присутствии раствора, содержащего в качестве окислителя /г-бензохинон, при следующем соотнощении «омпонентов, вес. %:

Хлористый лалладий 0,15-0,38

15 л-Бензох,инон0,011-1,1

ВодаОстальное

Процесс проводят при 20-25° С, концентрация этилена 0,27-2,7 об. %. Степень превращения эти.71ена 85%, селективность п|роцесса 100%. Скорость процесса 1,18-27,7 . Раствор регенерируется добавкой новой порции л-бензохинона 3.

Недостатками этого способа являются низкая скорость процесса и содержание в 25 составе используемого раствора драгоценного металла - палладия.

Наиболее близким к предлагаемому способу является способ получения ацетальде30 гида окислением этилена кислородом в

присутствии раствора следующего состава, вес. %:

Хлористый палладий1,8

Хлористая медь (II)1,4

Хлористый натрий5,8

Вода Остальное

Процесс проводят при 50-80° С в атмосфере этилена 4.

Степень иревращения этилена 85%, селективность процесса 100%. Скорость процесса 0,125 . Используемый раствор регенерируется в процессе получения ацетальдегида кислородом. Скорость о,кисления этилена ограничивается скоростью регенерации раствора (т. е. 0,015 ).

Недостатками такого способа являются низкая скорость процесса и использование драгоценного металла - палладия.

Целью изобретения является увеличение скорости процесса и его удешевлеиие.

Поставленная цель достигается тем,что при осуществлении способа получения ацетальдегида окислением этилена газообразным окислителем в присутствии раствора, содержащего галогенид металла VIII группы Периодической системы, хлористый натрий и воду при 70-75° С с последующим выделением целевого продукта ректификацией в качестве окислительного агента используют окись азота, а в качестве указанного галогенида металла используют бромИд. трехвалентного железа при следующе.1 cooTHoojennH компонентов в расиворе, вес. %:

Бромид трехвалентного

железа1,4-2,16

Хлористый иатрий0,01-0,234

Вода Остальное

Процесс желательно вести при соотношении этилен : окись азота 1 : 2-2,2.

По предложенному способу газообразные п-родукты - этилен и окись азота подают со Скоростью соответственно 62-144 и 128-289,5 Ч-1.,

Применение этого способа позволяет увеличить скорость процесса до 61 - 144 ч-, что в 5-16 раз выше, чем в известном способе. Активность используемого раствора при этом не снижается со временем, так как он регенерируется ок1исью азота IB ходе процесса.

Использование раствора, не содержащего драгоценного металла, позволяет удещевить способ, так кяк стоимость 1 кг РеВгз 19,5 руб., а 1 ,кг PdCb 700 руб.

Пример 1. Во встряхиваемый термостати1рованный реактор объемом 180 мл помещают 10 мл раствора следующего состава, вес. %: РеВгз 1,4; NaCl 0,01; вода остальное. Затем при 70° С через раствор пропускают газовую смесь состава, об. %: 3,5 С2Н4, остальное азот со скоростью 61 ч и состава, об. %: 3,5 NO, остальное азот со скоростью 128 ч . Концентрация этилена

соответственно 0,4 об. %.

Температура кипения ацетальдегида

20,2° С и при температуре реакционной

среды он выносится газовой смесью из

реактора и поглощается при пропускании

смеси через воду, охлажденную до 10° С.

Затем водный раствор ацетальдегида подвергают ректифи1каци,и для нолучения целевого продукта.

При пропускании 20 л этилена через раствор указанного выше состава получают 0,5 г ацетальдегида (выход 100%) при степени превращения этилена 85%. П р и м е р 2. Во встряхиваемый реакционный сосуд помещают раствор, содержащий, 1вес. %, РеВгз 2,16, NaCl 0,01, остальное вода. Реакционную массу нагревают до 70° С и через раствор пропускают газовую смесь, содержащую, об. %, 3,5

С2Н4, остальное азот, со скоростью 92, и состава, об. %: 3,5 NO, остальное азот со скоростью 185,3 . Анализ продуктов превращения этилена и окиси азота проводят по методике примера 1.

При пропускании 20 л этилена через раствор выше приведенного состава получают 0,51 г ацетальдегида, т. е. выход 100%.

При.мер 3. Во встряхиваемый реакционный сосуд помещают раствор, содержащий, вес. %: РеВгз 2,16, NaCl 0,175, вода остальное. Реакционную массу нагревают до 70° С и через раствор пропускают газовую смесь состава, об. %: 3,5 С2Н4, остальное, азот со скоростью 143 и состава, об. %: 3,5 NO, остальное азот со скоростью 285,7 . Анализ продуктов превращения этилена и окиси азота проводят по методике примера 1.

При пропускании 20 л этилена через раствор указанного выше состава получают 0,506 г ацетальдегида.

Пример 4. Во встряхиваемый реакционный сосуд помещают раствор, содержащий, вес. %, РеВгз 2,16, NaCl 0,234, вода остальное. Реакционную массу нагревают до 70° С и через ргствор пропускают газовую смесь состава, об- %: 3,5 С2Н4, остальное азот со скоростью 144 и состава, об. %: 3,5 NO, остальное азот со скоростью 289,5 . Анализ продуктов превращения этилена и окиси азота проводят по методике примера 1. При пропускании 20 л этилена через раствор указанного выше состава получают 0,51 г ацетальдегида, т. е. выход100%.

П р и м е р 5. ,Во встряхиваемый реакционный сосуд, снабженый специальными «аплеотбойниками для предотвращения уноса раствора, помещают 0,01 л раствора, содерл ащего, вес. %, РеВгз 2,16, NaCl

нагревают до 70° С и через раствор пропускают газовую смесь состава, об. %: 3,5 С2Н4, остальное азот со скоростью 144 ц- и состава, об. %: 3,5 NO, остальное азот со скоростью 317 .

Анализ продуктов превращения этилена н окнси азота проводят по методике примера 1. Концентрация этилена после реактора 0,37 об. %, а окнси азота 0,59 об. %.

Прн пропускании 20 л этилена через раствор указанного выше состава получают 0,52 г а,цет.альдегида (выход 100%) прн степени превращения 89,4%.

Пример 6. Во встряхнваемый реак ционный сосуд, снабженный специальными каплеотбойниками для предотвращения уноса раствора, помещают 0,01 л раствора, содержащего, вес. %, РеВгз 1,8, NaCl 0,01, вода остальное. Реакционную массу

нагревают до 70° С и через раствор пропускают газовую смесь, содержащую, об. %, 3,5 С2Н4, остальное азот, со скоростью 77 ч и состава, об. %: 3,5 N0, остальное азот со скоростью 154 ч .

Анализ продуктов превращения этилена и окиси азота проводят по методике примера 1. Концентрация этилена и акисн азота после реактора 0,4 об. %.

При пропускании 20 л этилена через раствор указанного выше состава получают 0,50 г ацетальдегида.

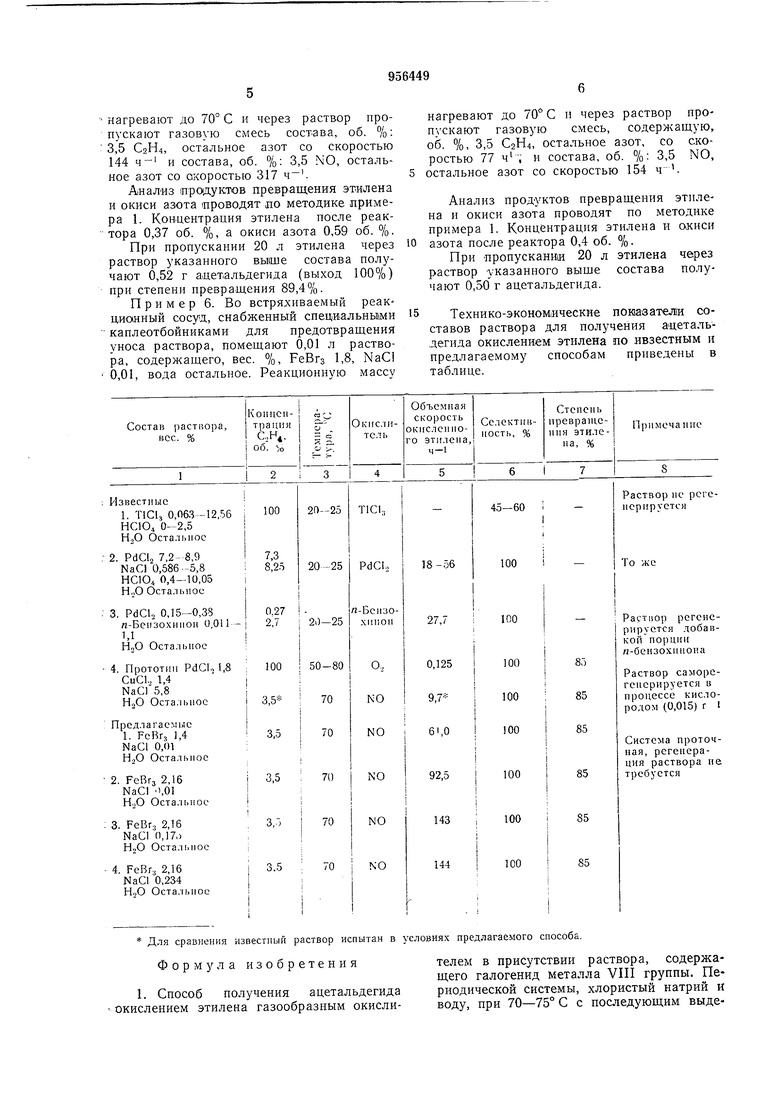

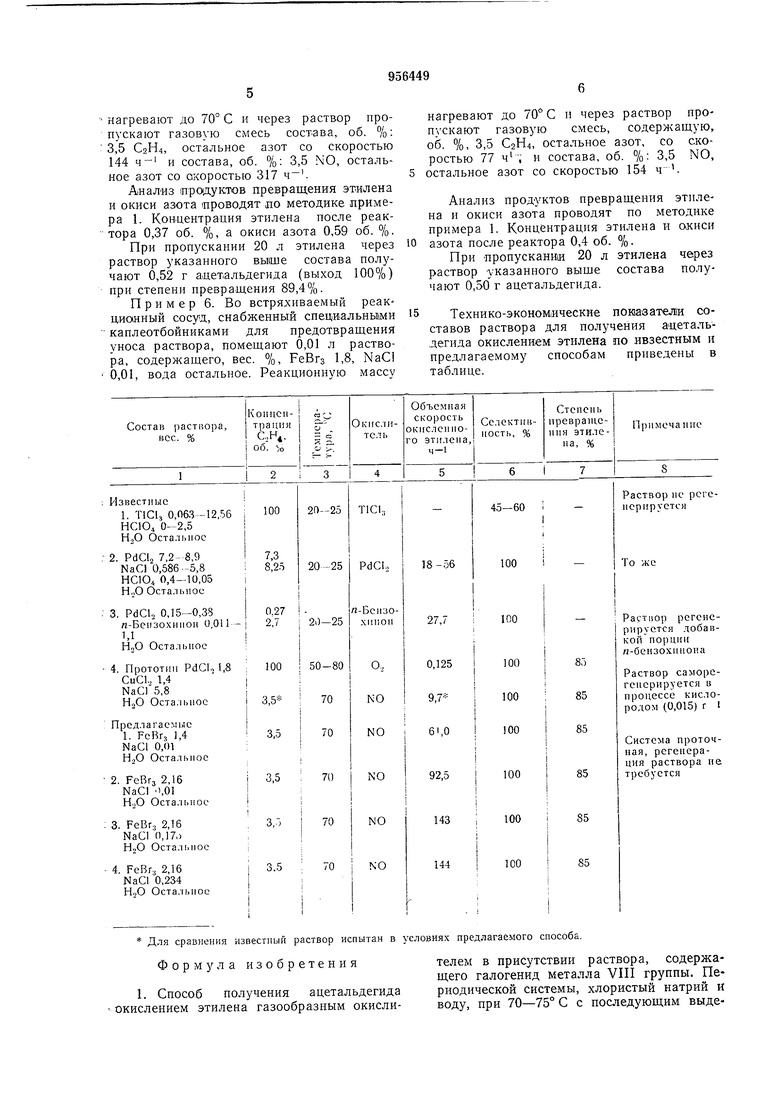

Технико-экономическне показатели составов раствора для получения ацетальдегида окислением этилена по ивзестным и предлагаемому способам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для одновременной очисткигАзОВ OT ОКиСи АзОТА и СЕРОВОдОРОдА | 1978 |

|

SU820875A1 |

| СОСТАВ КАТАЛИЗАТОРНОГО РАСТВОРА ДЛЯ ПРЯМОГО ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ЭТИЛЕНА В АЦЕТАЛЬДЕГИД | 1964 |

|

SU163602A1 |

| Катализатор для окисления олефинов в альдегиды и кетоны | 1977 |

|

SU680533A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЛИ СМЕСИ УКСУСНОЙ КИСЛОТЫ И ЭТИЛАЦЕТАТА | 2011 |

|

RU2462307C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА | 1973 |

|

SU407447A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ МОНОАЛЬДЕГИДОВ | 2002 |

|

RU2205174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2005 |

|

RU2289591C1 |

| Способ получения уксусной кислоты | 1971 |

|

SU509213A3 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1042609A3 |

| СПОСОБ ПРЕВРАЩЕНИЯ МЕТАНА В ЭТИЛЕН И ЭТАН В ПРОЦЕССЕ ЕГО ОКИСЛИТЕЛЬНОГО ПРЕВРАЩЕНИЯ С ИСПОЛЬЗОВАНИЕМ ФТАЛОЦИАНИНОВЫХ КОМПЛЕКСОВ В КАЧЕСТВЕ ВЫСОКОЭФФЕКТИВНЫХ КАТАЛИЗАТОРОВ | 2008 |

|

RU2412143C2 |

Для сравнения известный раствор испытан в условиях предлагаемого способа. Формула изобретения

Бромид трехвалентного железа1,4-2,16

Хлористый натрий0,01-0,234

ВодаОстальное.

Источники информации, принятые во внимание при экспертизе:

chloride J. Am. Chem. Soc., 86, 1964, c. 3246-3250.

platin mettall verbindungen, Angew. Chem.,

71, № 5, 1959, c. 176 (прототип).

Авторы

Даты

1982-09-07—Публикация

1979-08-17—Подача