1

Изобретение относится к производству катализаторов, в частности к катализатору для окисления олефинов в альдегиды или кетоны.

Известен катализатор для окисления олефинов, представляющий собой солянокислый раствор хлоридов палладия и меди.1.

Однако данный катализатор имеет ряд недостатков.

Изменение состава каталитической системы и ее постепенная и необратимая дезактивация в процессе эксплуатации в результате образования продуктов хлорирования олефинов и выпадения в осадок металлического палладия и однохлористой меди приводят к увеличению расхода катализатора иа единицу массы целевого продукта и удорожанию синтеза альдегидов и кетонов из олефинов.

Под воздействием агрессивного катализаторпого раствора происходит коррозия аппаратуры.

Возникает сложность отделения непрореагировавших исходных веществ и продуктов реакции от контактного раствора.

Ближайщим рещением поставленной задачи является катализатор, включающий соли PdCla и СиСЬ на силикагеле 2. Состав этого катализатора изменяется в следующих пределах, % вес.: PdClj 1,96-5,71; CuCl2 5,4-30,2; SiOs 67,84-92,5.

Окисление этилена в ацетальдегид проводят при температуре 80-160°С и соотнощеНИИ этилен : кислород (2-):(-2). В газовую смесь вводят водные пары в количестве 30-50 об. %. Производительность катализаторов в этих условиях невелика и составляет 1,4-8,6 г ацетальдегида/г

PdCl2-4.

Основной недостаток контактов заключается в быстром падении их активности в процессе эксплуатации. Для поддержания активности на постоянном уровне необходимо в реакционную смесь непрерывно или периодически вводить хлористый водород. Проведение таких процессов, как и в случае гомогенного окисления олефинов, требует исиользование аппаратуры, изготовленной из коррозионно-стойких материалов. Цель изобретения - повыщение активности, селективности и стабильности катализатора. Это достигается предлагаемым катализатором, содержащим 0,53-1,52 вес. % хлорида палладия и 4,03-12,33 вес. % галогенида меди на носителе, в качестве которого катализатор содержит синтетический цеолит.

Предлагаемый катализатор имеет производительность 6,25 г/г PdCl2-4, которая достигается даже при небольшом содержании водяных паров (2,3 об. %) в реакционной смеси, что упрощает технологию процесса.

Цеолитиые катализаторы стабильны, поэтому нет необходимости вводить в реакционную смесь хлористый водород, как это требуется для стабилизации известных катализаторов.

Цеолиты (порошкообразные, гранулированные без связуюшсго или с добавкой вяжуших вешеств) могут содержать катионы одного или нескольких металлов одновременно, например Li+, Na+, Эффективные катализаторы получаются из натриевых форм, в виде которых цеолиты обычио синтезируют и применяют для приготовления цеолитсодержащнх катализаторов.

В качестве исходных солей используют хлорид палладия и хлорид или бромид меди. Рассчитанные количества PdCb н CuXg растворяют в 5-10%-ном растворе аммиака, взятого в количестве, соответствующе.х мольному отношению МХ2 : : 100. Полученным раствором аммиачных комплексов Pd и Си (без предварительного удаления избытка аммиака) обрабатывают воздушно-сухой цеолит (влажность 10- 25%) при комнатной температуре. Образующуюся систему, перемешивая, упаривают на водяной бане. При использовании порошкообразных цеолитов катализатор прессуют без добавления связующего в таблетки, затем их дробят и отбирают частицы с размером 1-2 мм, которые перед использованием активируют 2-5 ч в токе воздуха при 250-350°С. Согласно ИК-спектроскопическим данным, такая обработка обеспечивает полное удаление аммиака из катализатора.

Окисление олефинов кислородом илн воздухом проводят в проточной системе при атмосферном давлении без добавления кислот в реакционную смесь. Активность катализатора не изменяется в течение 6- 10 ч. В продуктах реакции не обнаружено соединений, содержащих галоиды.

Пример 1. В 15 мл 10%-ного водного раствора аммиака растворяют 0,168 г PdClz и добавляют 1,079 г СцС12-2Н20. Полученным раствором обрабатывают 13,23 г порошкообразного цеолита NaY (отношение SiOg/AbOs л; 4,4) с влажностью 24,4 %i. Образующуюся суспензию упаривают досуха при перемешивании и получают катализатор PdCl2-CuCl2/NaY, который содержит (здесь и далее в вес. %): PdCl2 1,52; СиСЬ 7,74 и цеолит NaY 90,74; атомное отношение Pd : Си 1 : 6,66. Аналогичным образом готовят катализаторы с другим содержанием PdCb и .

Пример 2. Па катализаторе, онисапном в примере 1, ири 115°С мольном отношенни этилен : вода : воздух 1:1:5 и объемной скорости подачи реакционной смеси 700 ч конверсия этилена в ацетальдегид составляет 42,4%, селективность 96,1%, производительность катализатора

10 г/г-ч.

Пример 3. Па том же катализаторе (см. пример 1) при использовании в качестве окисляюц1,его агента кислорода при 120°С, объемной скорости нодачи реакционной смеси 1340 ч и мольном отношении этилен : вода : кислород : 1:2:2 выход ацетальдегида составляет 25,4%, селективность 94,1%, производительность 16 г/г-ч. Пример 4. В условиях, указанных в

примере 3, окисляют пронилен в ацетон. Выход целевого продукта составляет 20,7% нри селективности 99,5%.

Пример 5. Па катализаторе, содержащем: 0,53; CuCl2 4,03 и цеолит

NaY (,v 4,4) 95,44, при 115С, мольном отношении этилен : вода : воздух 1:1:5 и объемной скорости 700 ч выход ацетальдегида составляет 20,2%, селективность 94%, производительность 13,6 г/г-ч.

Катализатор, содержащий 0,53 вес. % PdCl2 и 4,03 вес. % CuClj и приготовленные на основе цеолитов NaX (х 2,5) и NaY (л: 4,9), обладают такими же каталитическими характеристиками.

Пример 6. При пропускании смеси этилена и воздуха (I моль + 5 моль), насыщенной парами воды при 20°С (2,3 об. %), на катализаторе 1% PdCU + 7,7% СиСЬ + -f 91,3% NaY (х 4,4) выход ацетальдегида при 82°С и объемной скорости 600 чсоставляет 17,5%, селективность 98,3%, нроизводительность 6,25 г/г-ч.

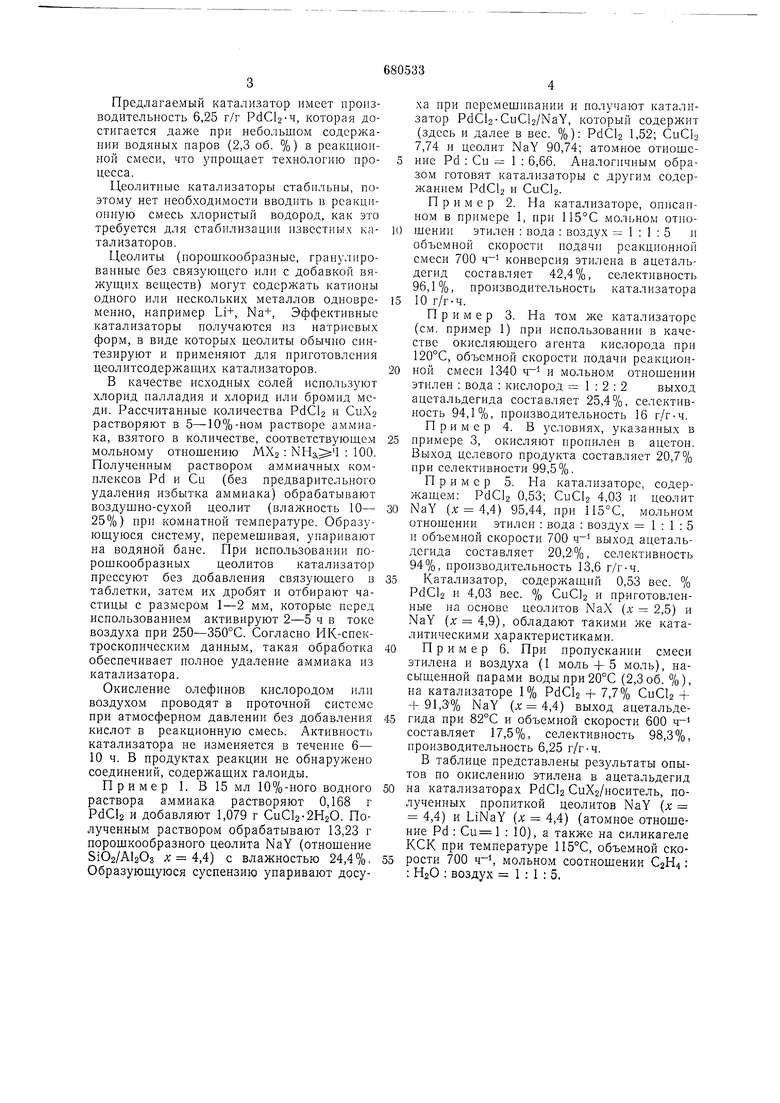

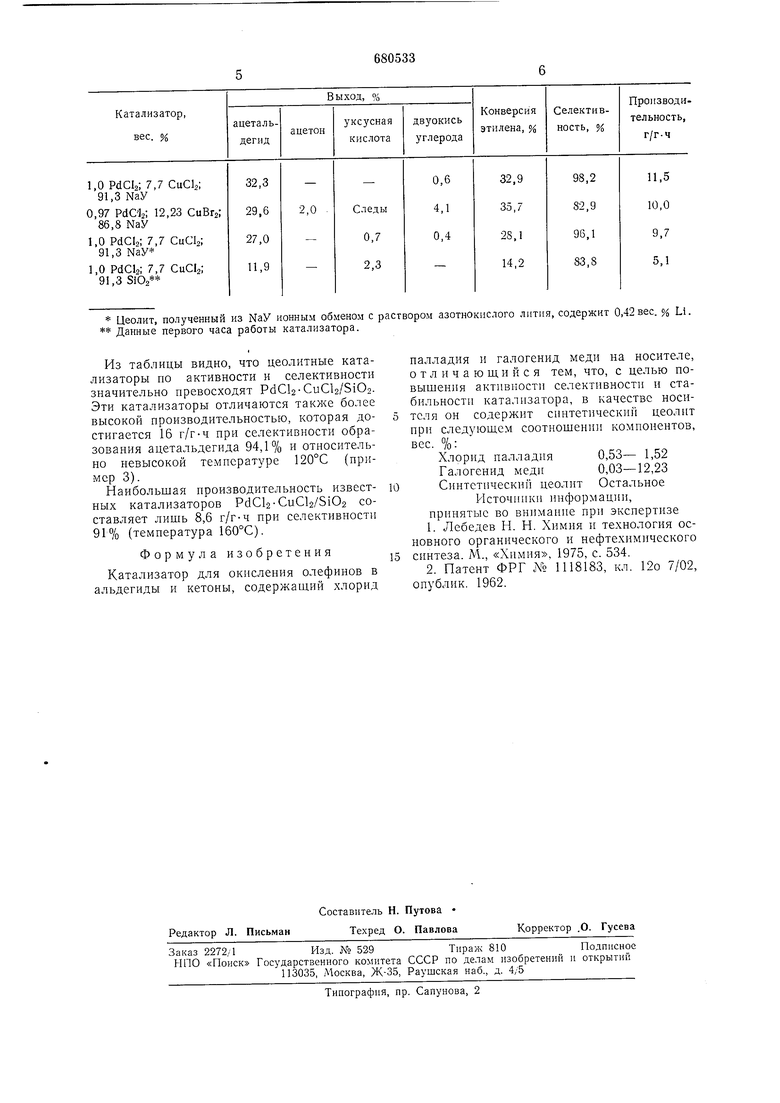

В таблице представлены результаты опытов по окислению этилена в ацетальдегид

на катализаторах PdCb СиХ2/поситель, полученных пропиткой цеолитов NaY (х 4,4) и LiNaY (х 4,4) (атомное отношение Pd : : 10), а также на силикагеле КСК при температуре 115°С, объемной скорости 700 , мольном соотношении С2Н4: : ИгО : воздух 1:1:5, Цеолит, полученный из МаУ ионным обменом с раствором Данные первого часа работы катализатора.

Из таблицы видно, что цеолитные катализаторы по активности и селективности значительно превосходят PdCl2-CuCl2/SiO2. Эти катализаторы отличаются также более высокой производительностью, которая достигается 16 г/г-ч при селективности образования ацетальдегида 94,1% и относительно невысокой температуре 120°С (пример 3).

Наибольшая производительность известных катализаторов PdCU-CuCla/SiOj составляет лишь 8,6 г/г-ч при селективности 91% (температура 160°С).

Формула изобретения

Катализатор для окнсления олефинов в альдегиды и кетоны, содержащий хлорид

палладия и галогенид меди на носителе, отличающийся тем, что, с целью повыщения активности селективности и стабильности катализатора, в качестве носителя он содержит сннтетический цеолит при следующем соотнощении компонентов, вес. %:

Хлорид палладия0,53- 1,52

Галогенид меди0,03-12,23

Синтетический цеолит Остальное

Источники информации, Припятью во внимание при экспертизе

1.Лебедев И. И. Химия и технология основного органического и нефтехимического синтеза. М., «Химия. 1975, с. 534.

2.Патент ФРГ №. 1118183, кл. 12о 7/02, опублик. 1962. азотнокислого лития, содержит 0,42 вес. % Li.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смеси ацетатов этиленгликоля | 1977 |

|

SU789506A1 |

| Способ получения алкиловых (с -с ) эфиров карбоновых кислот с -с | 1975 |

|

SU615060A1 |

| Способ одновременного получения окисей высших олефинов / @ - @ / и карбоновых кислот | 1982 |

|

SU1116036A1 |

| СПОСОБ ПОЛУЧЕКИЯ ВИНИЛОВЫХ ЭФИРОВ АЛИФАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 1971 |

|

SU301326A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ДИМЕРОВ α-МЕТИЛСТИРОЛА | 2006 |

|

RU2316531C1 |

| Способ получения 1,2-диметил-4-трет-бутилбензола | 1990 |

|

SU1778107A1 |

| СПОСОБ УДАЛЕНИЯ КИСЛОРОДА ИЗ СОДЕРЖАЩИХ ОЛЕФИНЫ ТЕХНОЛОГИЧЕСКИХ ПОТОКОВ | 2003 |

|

RU2312128C2 |

| РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА КАТАЛИЗАТОРОВ АЛКИЛИРОВАНИЯ | 2011 |

|

RU2505357C2 |

| Катализатор для получения синтетического низкозастывающего дизельного топлива и способ его приготовления | 2018 |

|

RU2698705C1 |

| Способ получения карбонильных соединений | 1972 |

|

SU444359A1 |

Авторы

Даты

1979-08-15—Публикация

1977-07-11—Подача