1

Изобретение относится к способу получения окнси этилена, которая находит широкое применение в промышленности основного органического нефтехимического синтеза.

Известен способ получения окиси этилена путем окисления газовой смеси, состояш,ей из этилена в количестве 15-90% и ннертных веш,еств, дополняющих объем реакционной смеси до ЮОУо, кислородом в присутствии серебросодержаш,его катализатора, содержаш,его в качестве промотора Ва и нанесенного на носитель, например окись алюминия, при температуре 150-400° С и давлении до 30 атм.

Селективность процесса 62-68%, производительность 16-52 г/л час.

Недостатком известного способа является невысокая селективность и низкая производнтельность процесса.

С целью устранения указанного недостатка предлагается в газовую смесь вводить насыш;енный углеводород, например этан, н/илн углекислый газ и окисление вести в нрисутствии ингибитора, например галоидсодержащего соединения, и катализатора, нромотированного кальцием и барием. Селективность процесса 76%, производительность 164 г/л-час.

Желательно использовать в процессе окисления насыщенный углеводород в количестве

30-50 об.%, углекислый газ в количестве до 50% по объему, ингибитор в количестве меньше 0,3 частей на миллион по объему, использовать катализатор с грамм-атомным соотношением серебра, кальция и бария, равным 15:2,5: 1.

Пример 1. В этом примере описаны результаты некоторых опытов, которые проводят при постоянной температуре и при нескольких концентрациях этилена в исходной смеси; все опыты проводят при использовании так называемого 5/16-дюймового катализатора, полученного но следующей методике: 100 г нитрата серебра, 24 г тетрагидрата азотнокислого кальция и 11 г азотнокислого бария растворяют в 1500 смз деионизованной воды, в результате чего достигается отношение Аи : Са : : Ва, равное 15:2,5:1. Полученный раствор, который может быть опалесцнрующим из-за наличия в нем незначительных следов хлористого серебра (образующегося в процессе приготовления раствора), отфильтровывают в присутствии адсорбента. После этого в 500 см дистиллированной воды, очищенной и осветвленной предварительно с помощью 2 г нитрата серебра, растворяют 42 г безводного карбоната натрия. Полученный раствор отфильтровывают. Перед смешением двух нриготовленных таким образом растворов к нитратному раствору прибавляют небольшое количество (около 10 мкг) хлористого кальция. Совместное осаждение карбонатов серебра, кальция и бария проводят путем прибавления раствора карбоната натрия к интенсивно перемешиваемому нитратному раствору. При этом образуется чрезвычайно тонкодиснерсный осадок карбонатов металлов. Полученную суспензию отфильтровывают и осадок промывают деионизованной водой, после чего высушивают в печи в слабом токе воздуха. Сушка длится в течение нескольких часов при температуре 110°С. В итоге получают около 120 г каталитического порошка, который растирают до тончайшей степени с помошью молотковой мельницы, тш,ательно смешивают с носителем так, чтсбы нанести на поверхность носителя.

Применяют в качестве носителя, например, окись алюминия, имеющую следующие характеристики.

Форма - шарики диаметром 5/16 дюйма. Состав: АГ-Юз 85,50, TiOo 0,10, Na-Ю 0,03, SiOo 12,40, MgO 0,60, К2О 0,50, РегОз 0,20, СаО 0,40. Физико-химические характеристики (но данным рентгеноструктурного анализа) : а AlzOa + муллит. Структура пористая; пористость составляет 50,8% по объему, радиус пор 100-700 мкм.

Каталитический порошок наносят на поверхность носителя, смешивая каталитический порошок с 800 г 30%-ного раствора этиленгликоля и обрабатывая полученной таким образом суспензией 550 г носителя. Обработку производят при непрерывном перемешивании, чтобы облегчить и ускорить равномерное нанесение катализатора на поверхность носителя. Полученную таким образом массу высушивают и активируют в течение нескольких часов при температуре 350°С, пропуская над ней слабый ток воздуха с контролируемой скоростью.

Полученный таким образом катализатор для проведения опытов помещают в реактор длиной 1 метр и диаметром 1 дюйм, температуру в котором поддерживают постоянной с помощью специальной рубашки, через которую пропускают ток азота. Условия проведения опытов следующие:

атмосферное

Давление

171

Температура, °С

Количество катали484 г, 9,9% серебра затора

Скорость потока, 210 нл/час

Время контактирова4,6 ния, сек.

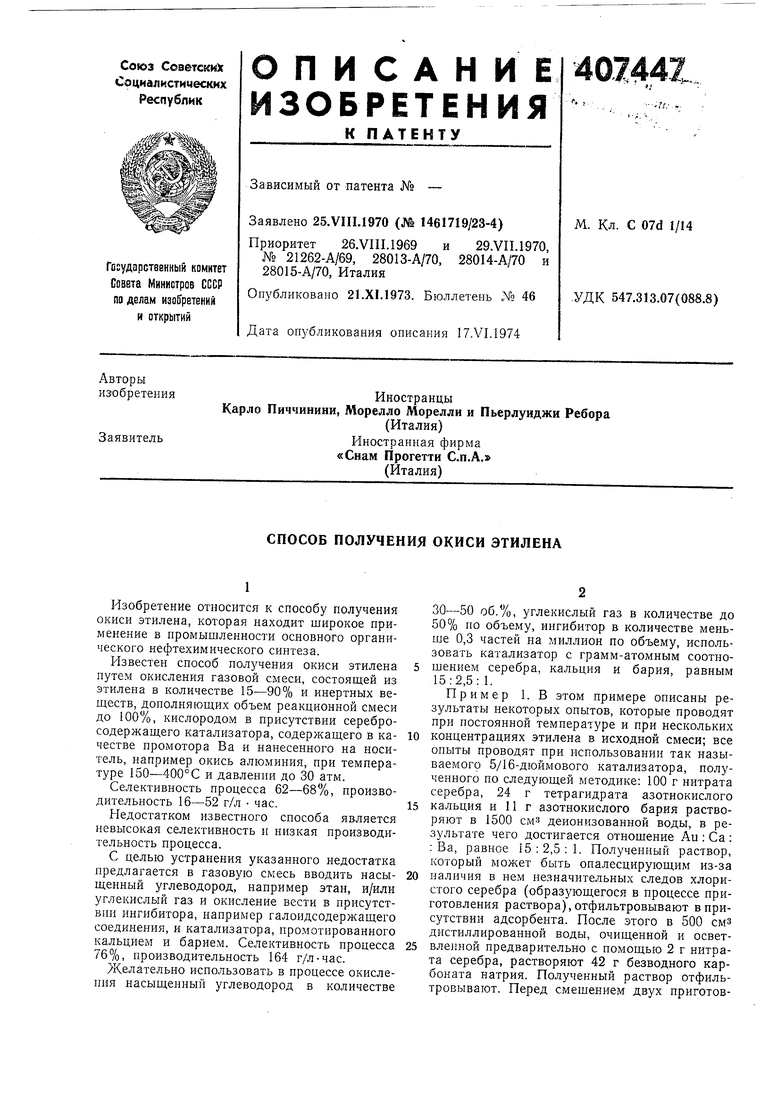

Результаты опытов приведены в табл. 1.

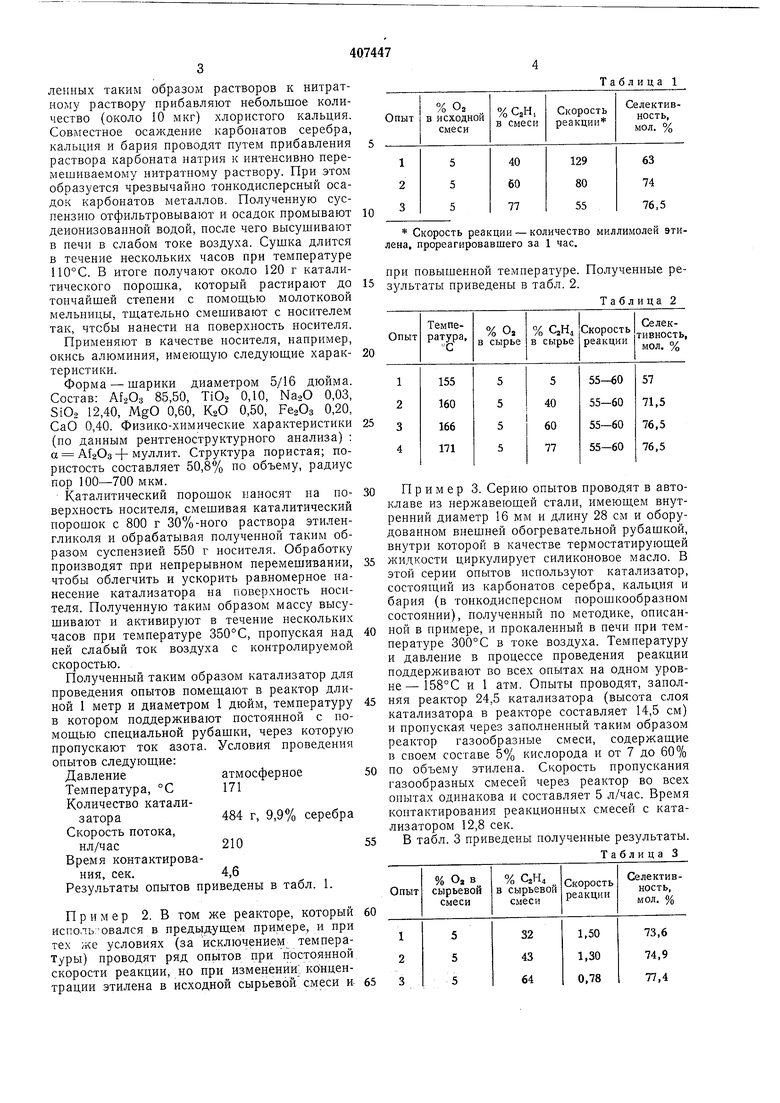

Пример 2. В том же реакторе, который исполь.овался в предыдущем примере, и при тех же условиях (за исключением температуры) проводят ряд опытов при постоянной скорости реакции, но при изменении; концентрации этилена в исходной сырьевой смеси и

Таблица 1

Скорость реакции - количество миллимолей этилена, прореагировавшего за 1 час.

при повышенной температуре. Полученные результаты приведены в табл. 2.

Таблица 2

Пример 3. Серию опытов проводят в автоклаве из нержавеющей стали, имеющем внутренний диаметр 16 мм и длину 28 см и оборудованном внешней обогревательной рубашкой, внутри которой в качестве термостатирующей жидкости циркулирует силиконовое масло. В этой серии опытов используют катализатор, состоящий из карбонатов серебра, кальция и бария (в тонкодисперсном порошкообразном состоянии), полученный по методике, описанной в примере, и прокаленный в печи при температуре 300°С в токе воздуха. Температуру и давление в процессе проведения реакции поддерживают во всех опытах на одном уровне- 158°С и 1 атм. Опыты проводят, заполняя реактор 24,5 катализатора (высота слоя катализатора в реакторе составляет 14,5 см) и пропуская через заполненный таким образом реактор газообразные смеси, содержащие в своем составе 5% кислорода и от 7 до 60% по объему этилена. Скорость пропускания газообразных смесей через реактор во всех опытах одинакова и составляет 5 л/час. Время контактирования реакционных смесей с катализатором 12,8 сек.

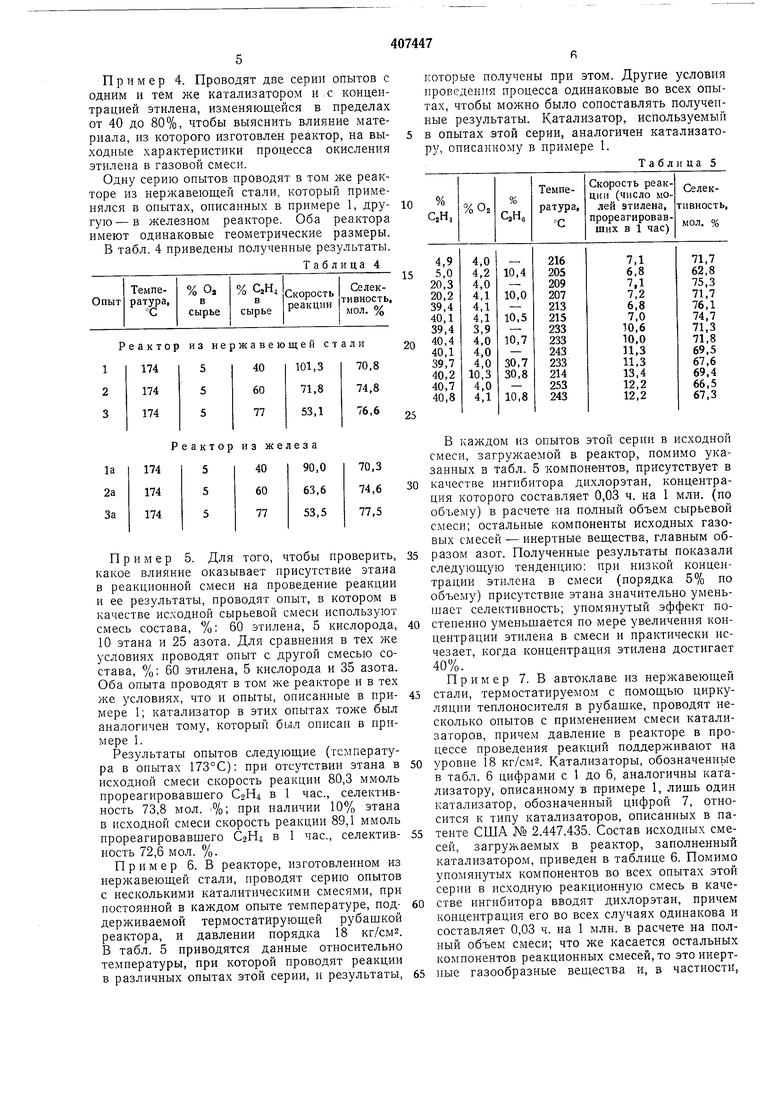

В табл. 3 приведены полученные результаты.

Таблица 3

Пример 4, Проводят две серии опытов с одним и тем же катализатором и с концентрацией этилена, изл1еняющейся в нределах от 40 до 80%, чтобы выяснить влияние материала, из которого изготовлен реактор, на выходные характеристики процесса окисления этилена в газовой смеси.

Одну серию опытов проводят в том же реакторе из нержавеющей стали, который применялся в опытах, описанных в примере 1, другую - в железном реакторе. Оба реактора имеют одинаковые геометрические размеры.

В табл. 4 приведены полученные результаты.

Таблица 4

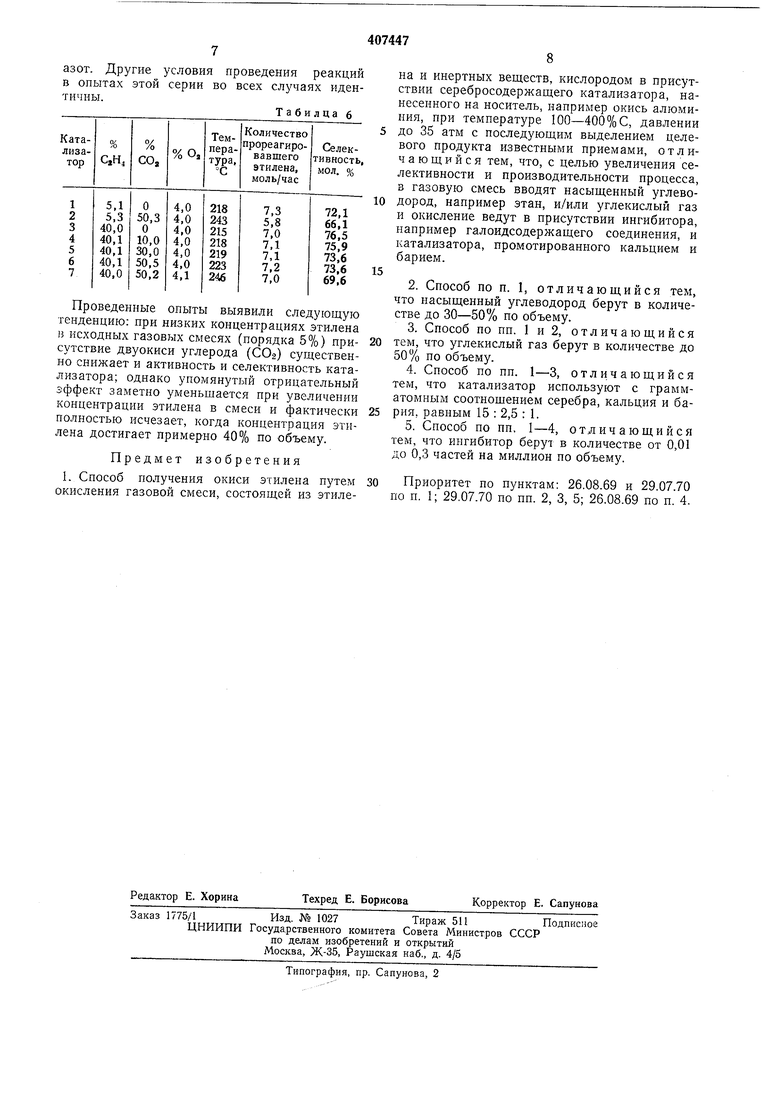

которые получены при этом. Другие условия проведения процесса одинаковые во всех опытах, чтобы можно было сопоставлять полученные результаты. Катализатор, используемый в опытах этой серии, аналогичен катализатору, описанному в примере 1.

Таблица 5

Реактор из нержавеющей стали Пример 5. Для того, чтобы проверить, какое влияние оказывает присутствие этана в реакционной смеси на проведение реакции и ее результаты, проводят опыт, в котором в качестве исходной сырьевой смеси используют смесь состава, %: 60 этилена, 5 кислорода, 10 этана и 25 азота. Для сравнения в тех же условиях проводят опыт с другой смесью состава, %: 60 этилена, 5 кислорода и 35 азота. Оба опыта проводят в том же реакторе и в тех же условиях, что и опыты, описанные в примере 1; катализатор в этих опытах тоже был аналогичен тому, который был описан в примере 1. Результаты опытов следующие (температура в опытах 173°С): при отсутствии этана в исходной смеси скорость реакции 80,3 ммоль прореагировавшего С2Н4 в 1 час., селективность 73,8 мол. 1%; при наличии 10% этана в исходной смеси скорость реакции 89,1 ммоль прореагировавшего С2Н4 в 1 час., селективи ость 72,6 мол. %. Пример 6. В реакторе, изготовленном из нержавеющей стали, проводят серию опытов с несколькими каталитическими смесями, при постоянной в каждом опыте температуре, поддерживаемой термостатирующей рубашкой реактора, и давлении порядка 18 кг/см. В табл. 5 приводятся данные относительно температуры, при которой проводят реакции в различных опытах этой серии, и результаты,

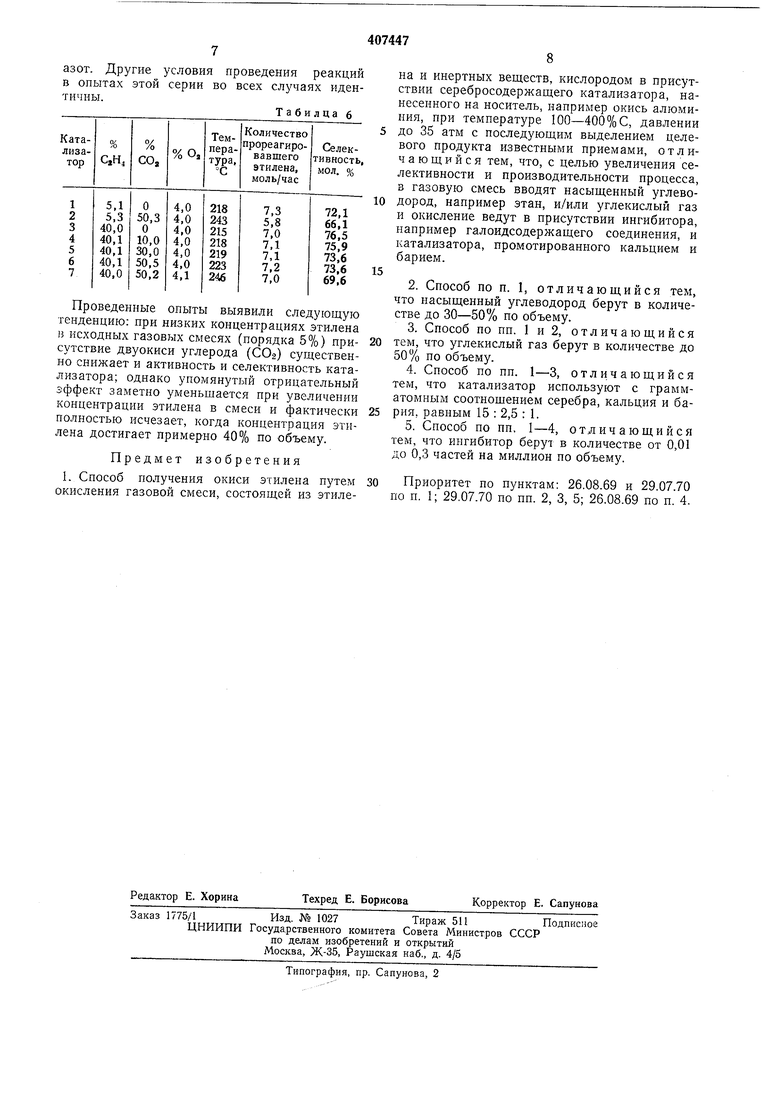

20 В каждом из опытов этой серии в исходной смеси, загружаемой в реактор, помимо указанных в табл. 5 компонентов, присутствует в качестве ингибитора дихлорэтан, концентрация которого составляет 0,03 ч. на 1 млн. (по объему) в расчете на полный объем сырьевой смеси; остальные компоненты исходных газовых смесей - инертные вещества, главным образом азот. Полученные результаты показали следующую тенденцию: при низкой концентрации этилена в смеси (порядка 5% по объему) присутствие этана зпачительно уменьHJaeT селективность; упомянутый эффект постепенно уменьшается по мере увеличепия копцентрации этилена в смеси и практически исчезает, когда концентрация этилена достигает 40%. Пример 7. В автоклаве из нерл авеющей стали, термостатируемом с помощью циркуляции теплоносителя в рубашке, проводят несколько опытов с применением смеси катализаторов, причем давление в реакторе в процессе проведения реакций поддерживают на уровне 18 КГ/СМ2. Катализаторы, обозначенньш в табл. 6 цифрами с 1 до 6, аналогичны катализатору, описанному в примере 1, лишь один катализатор, обозначенный цифрой 7, относится к типу катализаторов, описанных в патенте США № 2.447.435. Состав исходных смесей, загружаемых в реактор, заполненный катализатором, приведен в таблице 6. Помимо упомянутых компонентов во всех опытах этой серии в исходную реакционную смесь в качестве ингибитора вводят дихлорэтан, причем концентрация его во всех случаях одинакова и составляет 0,03 ч. на 1 млн. в расчете на полный объем смеси; что же касается остальных компонентов реакционных смесей, то это инертные газообразные вещества и, в частности,

азот. Другие условия проведения реакций в опытах этой серии во всех случаях идентичны.

Табилца 6

Проведенные опыты выявили следующую тенденцию: нри низких концентрациях этилена в исходных газовых смесях (порядка 5%) присутствие двуокиси углерода (СОа) существенно снижает и активность и селективность катализатора; однако упомянутый отрицательный эффект заметно уменьшается при увеличении концентрации этилена в смеси и фактически полностью исчезает, когда концентрация этилена достигает примерно 40% по объему.

Предмет изобретения

30 Приоритет по пунктам: 26.08.69 и 29.07.70 по п. 1; 29.07.70 по пп. 2, 3, 5; 26.08.69 по п. 4.

Авторы

Даты

1973-01-01—Публикация