(54) СПОСОБ ПОЛУЧЕНИЯ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ МЯГКИХ ПОЛИУРЕТАНОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2275400C1 |

| Способ получения уретановых эластомеров | 1990 |

|

SU1796636A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2573511C1 |

| ЛИТЬЕВАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2088619C1 |

| Способ получения вальцуемого уретанового каучука | 1985 |

|

SU1275019A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2427599C1 |

| ЛИТЬЕВАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2088618C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2186803C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНА | 1994 |

|

RU2078773C1 |

| МОРОЗОСТОЙКАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2298568C1 |

Изобретение относится к получению уретановых эластомеров, а именно к способам получения морозостойких сложноэфирных уретановых эластомеров, работающих в контакте с нефтепродуктами.

Известен способ получения литьевых уретановых эластомеров на основе простых полиэфиров, диизоцианатов и удлинителей цепи - жирноароматических диолов (п-ксилендиола, метокси-м-ксилендиола l .

Недостатком данного способа является то, что для получения морозостойких уретановых эластомеров используются дорогие, дефицитные простые полиэфиры. Уретановые .эластомеры на основе простых полиэфиров в условиях контакта с нефтепродуктами, сильно набухают в нефтепродуктах и их свойства резко ухудшаются.

, Наиболее близким к предлагаемо му по технической сущности и достигаемому результату является способ получения уретановых эластомеров путем взаимодействия сложного полиэфира - полиэтиленгликольадипината или полиэтиленбутиленгликольадипината - с 2,4-толуилендиизоцианатом, глицерином и моноэтаноламином при нагревании и давлении 200;600 Па 2 .

Однако эластомеры, полученные по

5 данному способу, характеризуются недостаточной морозостойкостью (Т,. -32°С).

Целью изобретения является повышение морозостойкости при сохране Q НИИ физико-механических характерис;тик эластомеров.

; Эта цель достигается тем, что . согласно способу получения уретановых эластомеров путем взаимодействия сложного полиэфира - полиэти15ленгликольадипината или полиэтиленбутиленгликольадипината - с 2у4-толуилендиизоцианатом, глицерином и моноэтаноламином при нагревании и давлении 200-600 Па, взаимодействие

20 ведут в присутствии 5-15% от общего количества реакционной массы фторсиликонового олигомера.

В качестве форсиликонового олигомера используют низкомолекулярный

25 каучук марки СКТН (МРТУ 6-04-184-64)

Пример 1.(по прототипу) . К предварительно высушенной в течении 1 ч смеси сложного полиэфира полиэтиленгликольадипината в количестве

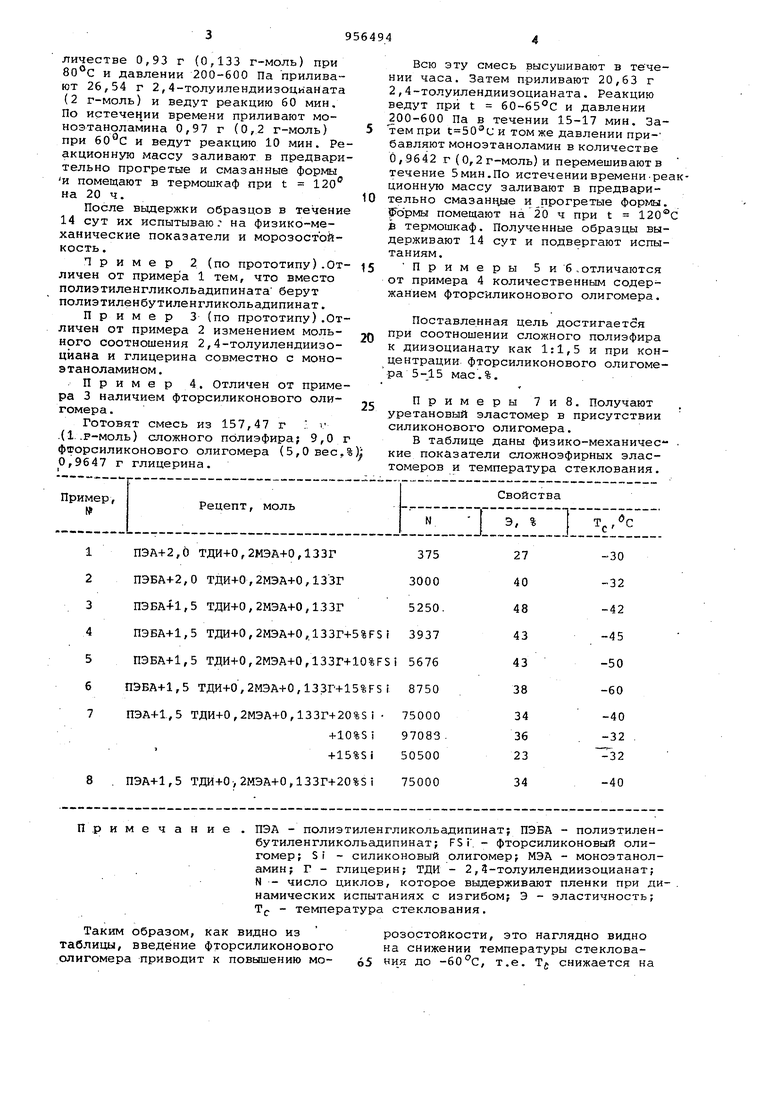

30 151,61 г (1 г-моль) и глицерина в ко личестве 0,93 г (0,133 г-моль) при и давлении 200-600 Па приливают 26,54 г 2,4-толуилендиизоцианата (2 г-моль) и ведут реакцию 60 мин. По истечении времени приливают моноэтаноламина 0,97 г (0,2 г-моль) при и ведут реакцию 10 мин. Ре акционную массу заливают в предвари тельно прогретые и смазанные формы и помещают в термошкаф при t 120 на 20 ч. После выдержки образцов в течени 14 сут их испытываю: на физико-механические показатели и морозостойкость . Пример 2 (по прототипу).От личен от примера 1 тем, что вместо полиэтиленгликольадипината берут полиэтиленбутиленгликольадипинат. Пример 3 (по прототипу).От личен от примера 2 изменением мольного соотношения 2,4-толуилендиизоцйана и глицерина совместно с моноэтаноламином. Пример 4. Отличен от приме ра 3 наличием фторсиликонового олигомера. Готовят смесь из 157,47 г I i .(1. .р-моль) сложного полиэфира; 9,0 ффорсиликонового олигомера (В,О вес 0,9647 г глицерина. Примечание

Таким образом, как видно из таблицы, введение фторсиликонового олигомера приводит к повышению морозостойкости, это наглядно видно на снижении температуры стеклования до , т.е. Tj снижается на ПЭА - полиэтиленгликольадипинат; ПЭБА - полиэтиленбутиленгликольадипинат; FSi. - фторсиликоновый олигомер; Si - силиконовый олигомер; МЭА - моноэтаноламин; Г - глицерин; ТДИ - 2,5-толуилендиизоцианат; N - число циклов, которое выдерживают пленки при динамических испытаниях с изгибом; Э - эластичность; TC - температура стеклования. Всю эту смесь высушивают в течении часа. Затем приливают 20,63 г 2,4-толуилендиизоцианата. Реакцию ведут при t и давлении JOO-600 Па в течении 15-17 мин. Затем при и том же давлении прибавляют моноэтаноламин в количестве 0,9642 г(0,2г-моль) и перемешивают в течение 5мин.По истечении времени-реакционную массу заливают в предварительно смазанные и прогретые . ормы помещают на 20 ч при t 120®С Ь термошкаф. Полученные образцы выдерживают 14 сут и подвергают испытаниям. Примеры 5и 6,отличаются от примера 4 количественным содержанием фторсиликонового олигомера. Поставленная цель достигается при соотношении сложного полиэфира к диизоцианату как 1:1,5 и при концентрации фторсиликонового олигомера мас,%. Примеры 7и8. Получают уретановый эластомер в присутствии силиконового олигомера. В таблице даны физико-механичес- . кие показатели сложноэфирных эластомеров и температура стеклования. 5 . 9564 по сравнению с- прототипом. Из таблицы также видно заметное увеличение динамических и эластических, свойств. Остальные физико-механические показатели остаются на уровне прототипа. Дальнейшее повышение содержания фторсиликонового олигомера приводит к снижению прочностных показателей, поэтому использование фторсиликонового олигомера боЛьше 15% и менее 5% нецелесообразно. Набухание в нефтепррдуктах составляет менее 2%. Благодаря этому они могут применяться для производства шаровых поршней в трубопоршневых ус-15 .тановках и других изделий, находящихся в контакте с нефтепродуктами. Формула изобретения Способ получения уретановых эластомеров путем взаимодействия сложного 946 полиэфира - полиэтиленгликольадипивата или полиэтиленбутиленгликольадипината с 2,4-толгуилендиизоцианатом, глицерином и моноэтаноламином при нагревании и давлении 200-600 Па, отличающийся тем, что. с целью повышения морозостойкости при сохранении физико-механических характеристик эластомеров, взаимодействие ведут в присутствии 5-15% от общего количества реакционной массы фторсиликонового олигомера. Источники информации, принятые во внимание при экспертизе ,J- 297654, кл. С 08 G 18/32, 1967.. 2. Алеев К.М. и др. Применение этаноламинов для получения жизнеспособ ых композиций.„Каучук и резина, . 1975, № 10, с. 6 (прототип).

Авторы

Даты

1982-09-07—Публикация

1980-09-23—Подача