Изобретение относится к способам получения вальцуемых уретановых каучуков и может быть использовано в гражданском строительстве, автомобильной, нефтехимической, обувной промьшшенности, в текстильном машиностроении, в производстве магнитных лент.Целью изобретения является ускорение процесса получения каучука, регулирование его вязкости и понижение температуры стеклования вулканизата.

Пример 1 (известный). Предварительно высушенный (при 100 С и давлении 200-600 Па) полиэтиленгликольадипинат берут в количестве 260,15 г (1 моль). При 55-60°С приливают двухатомный спирт (1 ,.4-бутандиол) в количест-ве 5,85 г (0,5 моль) }1 катализатор - ацетилацетонат железа

0,015% от массы полиэтиленгликольадипината.

Смесь перемешивают и начинают непрерывно подавать 33,98 г (1,5 моль) 2,4-толуилендиизоцианата в течение 3,5 ч при давлении 4000 Па. По окончании подачи 2,4-толуилендиизоцианата реакционную массу дегазируют при давлении 600 Па в течение 15-20 мин. Мольное соотношение компонентов берут из условия соблюдения NCO:OH t:1, мольное соотношение полиэтиленгликольадипината, 2,4-толуш1ендиизоцианата и 1,4-бутандиола 1:1,5:0,5. Температуру реакционной смеси поддерживают в пределе 55-60 С. Полученную реакционную массу заливают в предварительно прогретые и смазанные формы и помещают в термошкаф для дальнейшего отверждения при 120 С в течение 24 ч. Вязкость по Муни 40 ед.

Пример 2. Предварительно высушенный (при 100 С и давлении 200.-600 Па) полиэтиленгликолъа,ципинат берут в количестве 259,37 г (1 моль). При 60-65 С приливают 6,75 г (0,5 моль) З-метил-1,3-бутиленгликоля и катализатор - 2-диметилам:иноме тилфенол 0,01 мас.% от массы полиэтиленгликольадипината.

Смесь перемешивают и начинают непрерывно подавать 33,88 г (1,5 моль) 2,4-толуилендиизоцианата в течение 5 мин. Дальше реакцию ведут при давлении 200-600 Па и 70-75 с (до такой температуры происходит разогрев реакционной смеси в ходе реакции) в

течение 45 мин. Молярное соотношение полиэтиленгликольадипината, 2,4-толуилендиизоцианата и 5-метилг-1,3-бутиленгликоля 1:1,5:0,5. Полученную

реакционную массу запивают в предварительно прогретые и смазанные формы и помещают в термошкаф для дальнейшего отверждения при 120 С в течение 24 ч. Вязкость по Муни 5 ед.

Пример 3. Молярное соотношение, количество реагентов и проведение процесса аналогичны примеру 2, но катализатора - 2-диметиламинометилфенола берут 0,05% от массы полиэтиленгликольадипината, процесс ведут при 77-81 С (до такой температуры происходит разогрев реакционной смеси в ходе реакции). Дальнейшее отверждение осуществляют аналогично

0 примеру 2.

Вязкость по Муни 20 ед. Пример 4. Мольное соотношение, количество реагентов и проведение процесса аналогичны примеру 2,

5 но катализатора - 2-диметиламинометилфенола берут 0,07% от массы полизтиленгликольадипината, процесс ведут при 79-84°С (до такой температуры происходит разогрев реакционной

0 смеси в ходе реакции). Дальнейшее отверждение осуществляют аналогично примеру 2. Вязкость по Муни 30 ед.

Пример 5. Мольное соотношение, количество реагентов и проведе5 ние процесса аналогичны примеру 2, но катализатора - 2-диметиламинометилфенола берут 0,1% от массы полизтилен гликольадипин ата

и процесс ведут при 87-90°С (при такой температуре

0 происходит разогрев реакционной смеси в ходе реакции). Дальнейшее отверждение осуществляют аналогично примеру 2. Вязкость по Муни 45 ед. Пример 6 (контрольный).

5 Молярное соотношение,количество реагентов и проведение процесса аналогичны примеру 2, но катализатора - 2-диметиламинометилфенола берут 0,005% от массы полиэтиленгликольадипината

0 и процесс ведут при 60-65 С (подъем температуры практически не происходит) . Дальнейшее отверждение осуществляют аналогично примеру 2. Определить вязкость по Муни невозможно из-за

5 высокой текучести каучука.

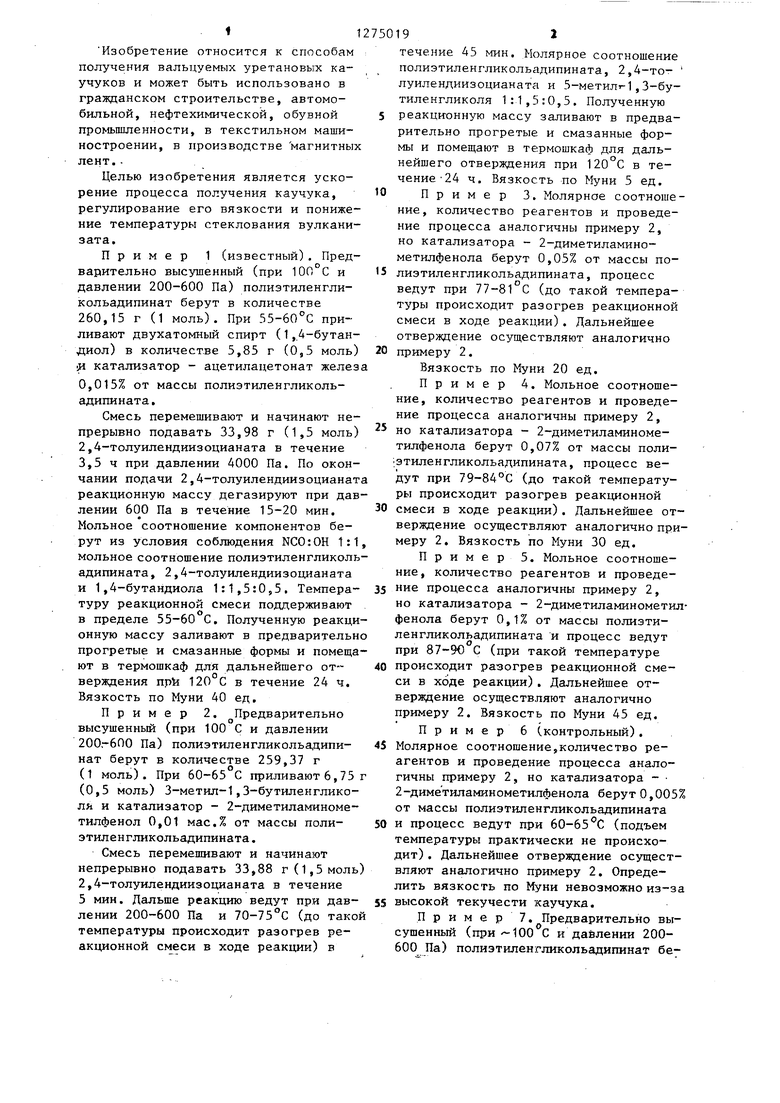

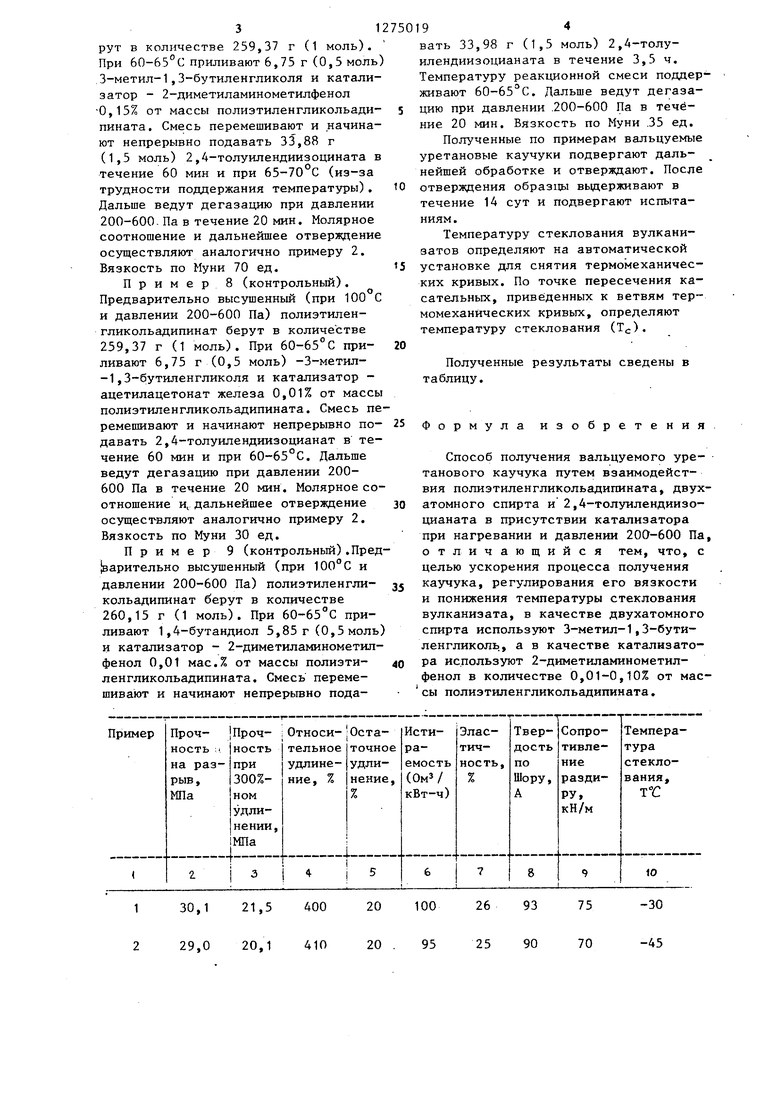

Пример7. Предварительно высушенный (при -100 С и давлении 200600 Па) полиэтиленгликольадипинат берут в количестве 259,37 г (1 моль). При 60-65°С приливают 6,75 г (0,5 моль З-метил-1,3-бутиленгликоля и катали затор - 2-диметиламинометилфенол 0,15% от массы полиэтиленгликольади пината. Смесь перемешивают и начина ют непрерывно подавать 33,88 г (1,5 моль) 2,4-толуилендиизоцината в течение 60 мин и при 65-70°С (из-за трудности поддержания температуры), Дальше ведут дегазацию при давлении 200-600.Па в течение 20 мин. Молярное соотношение и дальнейшее отверждение осутцествляют аналогично примеру 2. Вязкость по Муни 70 ед. И р и м е р 8 (контрольный). Предварительно высушенный (при 100 С и давлении 200-600 Па) полиэтиленгликольадипинат берут в количестве 259,37 г (1 моль). При 60-65°С приливают 6,75 г (0,5 моль) -З-метил-1,3-бутиленгликоля и катализатор - ацетилацетонат железа 0,01% от массы полиэтиленгликольадипината. Смесь пе ремешивают и начинают непрерывно подавать 2,4-толуилендиизоцианат в течение 60 мин и при 60-65°С. Дальше ведут дегазацию при давлении 200600 Па в течение 20 мин. Молярное со отношение и, дальнейшее отверждение осущест-вляют аналогично примеру 2. Вязкость по Муни 30 ед. Пример 9 (контрольный).Пред |варительно высушенный (при 100°С и давлении 200-600 Па) полиэтиленгликольадипинат берут в количестве 260,15 г (1 моль). При 60-65°С приливают 1,4-бутандиол 5,85 г (0,5 моль и катализатор - 2-диметиламинометилфенол 0,01 мас.% от массы полиэтиленгликольадипината. Смесь перемешивают и начинают непрерьшно пода- вать 33,98 г (1,5 моль) 2,4-толуилендиизоцианата в течение 3,5 ч. Температуру реакционной смеси поддерживают 60-65°С. Дальше ведут дегазацию при давлении .200-600 Па в течение 20 мин. Вязкость по Муни .35 ед. Полученные по примерам вальцуемые уретановые каучуки подвергают дальнейшей обработке и отверждают. После отверждения образцу выдерживают в течение 14 сут и подвергают испытаниям. Температуру стеклования вулканизатов определяют на автоматической установке для снятия термомеханических кривых. По точке пересечения касательньк, приведенных к ветвям термомеханйческих кривых, определяют температуру стеклования (Тс). Полученные результаты сведены в таблицу. Формула изобретения. Способ получения вальцуемого уретанового каучука путем взаимодействия полиэтиленгликольадипината, двухатомного спирта и 2,4-толуилендиизоцианата в присутствии катализатора при нагревании и давлении 200-600 Па, отличающийся тем, что, с целью ускорения процесса получения каучука, регулирования его вязкости и понижения температуры стеклования вулканизата, в качестве двухатомного спирта используют З-метил-1,3-бутиленгликоль, а в качестве катализатора используют 2-диметиламинометилфенол в количестве 0,01-0,10% от маесы полиэтиленгликольадипината.

3 29,5 20,2 AGO 20 95 . 25 90

4 31,0 22,0 Д10

20 90 30 87

5 30,0 20,8 410 20 90 30 85

6 20,0 17,3 350 25 120 22 95

7 22,1 18,0 350

25 110 20 97

8 24,3 19,8 350

25 110 24 93

9 29,5 21,0 400 20 100 25 91

Продолжение таблицы

10

8

-45 -45 . -45 -35 -30 -35 -30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уретановых эластомеров | 1980 |

|

SU956494A1 |

| Сшивающая композиция для получения литьевых полиэфируретанов и способ ее получения | 1983 |

|

SU1174446A1 |

| ЛИТЬЕВАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2088618C1 |

| ЛИТЬЕВАЯ ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2088619C1 |

| СПОСОБ ВУЛКАНИЗАЦИИ ЛИТЬЕВЫХ УРЕТАНОВЫХ КАУЧУКОВ | 1971 |

|

SU436068A1 |

| Литьевая полиуретановая композиция | 2018 |

|

RU2686187C1 |

| Способ получения уретановых эластомеров | 1990 |

|

SU1796636A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2427599C1 |

| Способ получения эпоксиполиуретанов | 1979 |

|

SU854943A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНА | 1994 |

|

RU2078773C1 |

Изобретение относится к способу получения вальцуемого уретанового каучука (ВУК) и может быть использовано в строительстве, в автомобильной и легкой промышленности. Изобретение позволяет ускорить процесс получения каучука (до 45 мин), регулировать его вязкость и снизить температуру стеклования (до ) за счет осуществления взаимодействия полиэтиленгликольадипината (ПЭГА), З-метил-1,3-бутиленгликоля и 2,4-толуилендиизоцианата с в присутствии 0,01-0,10% от массы ПЭГА 2-диметиламинометилфенола. Син(Л тез осуществляют при 60-65 С, а процесс отверждения проводят при давлении 200-600 Па и при 70-90с. Получают ВУК с вязкостью по Муни 5-70. 1 табл.

| Райт | |||

| П., Камминг А | |||

| Полиуретановые эластомеры | |||

| - Л.: Химия, 1973, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

| Апухтина Н.П | |||

| Уретановые эластомерные синтетические каучуки | |||

| - Л.: Химия, 1983, с | |||

| Подвижной рельс для пересечений железнодорожных путей | 1922 |

|

SU456A1 |

| Апухтина Н.П | |||

| Уретановые эластомеры | |||

| - Л.; Химия, 1971, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-12-07—Публикация

1985-01-02—Подача